1.本发明涉及电动缸领域,特别涉及一种电动缸加载控制方法、装置、电子设备及存储介质。

背景技术:

2.电动缸是集伺服电机和丝杠于一体的模块化产品,一种提供直线运动以及推力的执行元件。其工作原理是将电机的旋转运动通过丝杠转变为推杆的直线往返运动,通过推杆带动负载。利用伺服电机的控制特性,实现推力、速度和位置的精密控制。

3.电动缸应用在汽车座椅、刹车踏板、调角器等的疲劳试验中时,由于系统存在较大的非线性和时变因素,采用传统的pid控制策略很容易引起伺服系统的振荡,很难同时兼顾电动缸加载时的动态性能和稳态精度,还会使响应速度变慢,精度得不到保证。

技术实现要素:

4.本发明的目的是提供一种电动缸加载控制方法、装置、电子设备及存储介质,可采用二级前馈补偿的方式,减少电动缸在动态加载过程中的误差,进而实现提升电动缸加载精准性的效果。

5.为解决上述技术问题,本发明提供一种电动缸加载控制方法,包括:

6.在进入本轮控制周期时,采集目标载荷力值数据和对应的当前载荷力值数据,并计算所述本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数;

7.对所述目标载荷力值数据进行相邻做差计算,得到第一差值数据集,并利用所述第一差值数据集、所述一阶前馈控制参数和所述二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量;

8.利用每一所述目标载荷力值数据与对应的当前载荷力值数据进行做差计算,得到第二差值数据集,并利用所述比例系数和所述第二差值数据集计算所述目标载荷力值数据对应的pid控制量;

9.利用所述pid控制量、所述一阶前馈控制量和所述二阶前馈控制量计算总控制量,进入下轮控制周期并利用所述总控制量控制电动缸进行加载。

10.可选地,所述利用所述第一差值数据集、所述一阶前馈控制参数和所述二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量,包括:

11.去除所述第一差值数据集中的最大值和最小值,并利用完成去除的第一差值数据集与所述一阶前馈控制参数计算得到所述一阶前馈控制量;

12.按照计算顺序提取原始的第一差值数据集中的中间值和末尾值,并利用所述中间值、所述末尾值和所述二阶前馈控制参数计算得到所述二阶前馈控制量。

13.可选地,所述利用所述比例系数和所述第二差值数据集计算所述目标载荷力值数据对应的pid控制量,包括:

14.获取预设的积分系数和微分系数;

15.分别利用所述比例系数、所述预设积分、所述微分系数为所述第二差值数据集中每一差值数据计算比例控制量、积分控制量及微分控制量;

16.利用所述比例控制量、积分控制量及微分控制量为所述差值数据对应的目标载荷力值数据计算所述pid控制量。

17.可选地,所述利用所述pid控制量、所述一阶前馈控制量和所述二阶前馈控制量计算总控制量,包括:

18.将所述一阶前馈控制量和所述二阶前馈控制量与每一所述pid控制量进行求和计算,得到输出值;

19.判断所述输出值是否大于预设控制界限值;

20.若是,则将所述预设控制界限值设置为所述总控制量;

21.若否,则将所述输出值设置为所述总控制量。

22.可选地,在利用所述总控制量控制电动缸进行加载之前,还包括:

23.对所述总控制量进行平滑处理,并利用处理后的总控制量执行所述利用所述总控制量控制电动缸进行加载的步骤。

24.可选地,所述计算所述本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数,包括:

25.获取预设的第一载荷力值范围和对应的前馈控制参数边界值,以及预设的多个第二载荷力值范围和对应的比例系数边界值;所述第二载荷力值范围互不重叠,且所述第一载荷力值范围由所有所述第二载荷力值范围组成,所述前馈控制参数边界值包含第一前馈控制参数边界值和第二前馈控制参数边界值;

26.提取所述当前载荷力值数据中的最新值,并根据所述最新值在所述第一载荷力值范围中的位置,分别对所述第一前馈控制参数边界值和所述第二前馈控制参数边界值进行线性补偿,得到所述一阶前馈控制参数和所述二阶前馈控制参数;

27.确定所述最新值在所述第二载荷力值范围所属的目标范围,并根据所述最新值在所述目标范围中的位置,对所述目标范围对应的比例系数边界值进行线性补偿,得到所述比例系数。

28.本发明还提供一种电动缸加载控制装置,包括:

29.数据采集及参数计算模块,用于在进入本轮控制周期时,采集目标载荷力值数据和对应的当前载荷力值数据,并计算所述本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数;

30.前馈控制量计算模块,用于对所述目标载荷力值数据进行相邻做差计算,得到第一差值数据集,并利用所述第一差值数据集、所述一阶前馈控制参数和所述二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量;

31.pid控制量计算模块,用于利用每一所述目标载荷力值数据与对应的当前载荷力值数据进行做差计算,得到第二差值数据集,并利用所述比例系数和所述第二差值数据集计算所述目标载荷力值数据对应的pid控制量;

32.总控制量计算模块,用于利用所述pid控制量、所述一阶前馈控制量和所述二阶前馈控制量计算总控制量,进入下轮控制周期并利用所述总控制量控制电动缸进行加载。

33.可选地,所述前馈控制量计算模块,包括:

34.第一前馈控制量计算单元,用于去除所述第一差值数据集中的最大值和最小值,并利用完成去除的第一差值数据集与所述一阶前馈控制参数计算得到所述一阶前馈控制量;

35.第二前馈控制量计算单元,用于按照计算顺序提取原始的第一差值数据集中的中间值和末尾值,并利用所述中间值、所述末尾值和所述二阶前馈控制参数计算得到所述二阶前馈控制量。

36.本发明还提供一种电子设备,包括:

37.存储器,用于存储计算机程序;

38.处理器,用于执行所述计算机程序时实现如上述所述的电动缸加载控制方法。

39.本发明还提供一种存储介质,所述存储介质中存储有计算机可执行指令,所述计算机可执行指令被处理器加载并执行时,实现如上述所述的电动缸加载控制方法。

40.本发明提供一种电动缸加载控制方法,包括:在进入本轮控制周期时,采集目标载荷力值数据和对应的当前载荷力值数据,并计算所述本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数;对所述目标载荷力值数据进行相邻做差计算,得到第一差值数据集,并利用所述第一差值数据集、所述一阶前馈控制参数和所述二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量;利用每一所述目标载荷力值数据与对应的当前载荷力值数据进行做差计算,得到第二差值数据集,并利用所述比例系数和所述第二差值数据集计算所述目标载荷力值数据对应的pid控制量;利用所述pid控制量、所述一阶前馈控制量和所述二阶前馈控制量计算总控制量,进入下轮控制周期并利用所述总控制量控制电动缸进行加载。

41.可见,本发明在进入每轮控制周期时,除了会利用目标载荷力值数据与对应的当前载荷力值数据计算pid控制量之外,还会额外利用目标载荷力值数据计算一阶前馈控制量和二阶前馈控制量,其中一阶前馈控制参数为目标载荷力值数据变化值的一阶微分量,能够补偿电动缸在加载过程中的速度误差,而二阶前馈前馈控制量为目标载荷力值数据变化值的二阶微分量,能够补偿该过程中的加速度误差。换句话说,本发明可取目标值的二阶前馈微分来补偿动态加载信号加速度误差,一阶前馈微分来补偿速度误差,再结合相应的pid算法组成复合控制算法,减少电动缸在动态加载过程中的误差,进而实现提升电动缸加载精准性的效果。本发明还提供一种电动缸加载控制装置、电子设备及存储介质,具有上述有益效果。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

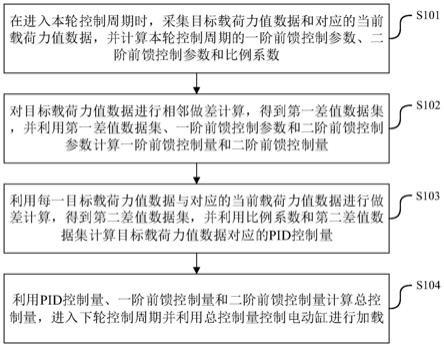

43.图1为本发明实施例所提供的一种电动缸加载控制方法的流程图;

44.图2为本发明实施例所提供电动缸在动态正弦曲线加载各个阶段所需控制量的示意图;

45.图3为本发明实施例所提供的一种一阶前馈控制参数、二阶前馈控制参数和比例

系数分区计算的示意图;

46.图4为本发明实施例所提供的另一种电动缸加载控制方法的流程图;

47.图5为本发明实施例所提供的一种电动缸加载控制装置的结构框图。

具体实施方式

48.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

49.电动缸应用在汽车座椅、刹车踏板、调角器等的疲劳试验中时,由于系统存在较大的非线性和时变因素,采用传统的pid控制策略很容易引起伺服系统的振荡,很难同时兼顾电动缸加载时的动态性能和稳态精度,还会使响应速度变慢,精度得不到保证。有鉴于此,本发明提供一种电动缸加载控制方法,可采用二级前馈补偿的方式,减少电动缸在动态加载过程中的误差,进而实现提升电动缸加载精准性的效果。请参考图1,图1为本发明实施例所提供的一种电动缸加载控制方法的流程图,该方法可以包括:

50.s101、在进入本轮控制周期时,采集目标载荷力值数据和对应的当前载荷力值数据,并计算本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数。

51.可以理解的是,电动缸的加载控制为一个动态过程,因此一般会循环进行数据采集、控制量计算及电动缸加载控制,即一轮数据采集、控制量计算及电动缸加载控制为一个控制周期。需要说明的是,一个控制周期可以设置有固定的时长,或是设置有固定的载荷力值数据对采集及处理数量,其中载荷力值数据对包含目标载荷力值数据及与其对应的当前载荷力值数据,该目标载荷力值数据与该当前载荷力值数据在相同时刻采集。在本发明实施例中,为便于处理,将以采集并处理固定数量的载荷力值数据对作为一个控制周期。本发明实施例并不限定每一控制周期所需处理的载荷力值数据对的数量,可根据实际应用需求进行设置,例如可以为60对,即每一控制周期采集并处理60对目标载荷力值数据和当前载荷力值数据。进一步,在电动缸控制领域中,目标载荷力值数据通常利用正弦曲线计算得到,而当前载荷力值数据则由传感器采集得到。本发明实施例并不当前载荷力值数据的采集方式,可参考电动缸的相关技术。

52.进一步,为减轻电动缸加载过程中的抖动、爬坡现象及控制精度差的问题,可在每一轮控制周期专门计算该轮所使用的一阶前馈控制参数、二阶前馈控制参数和比例系数,其中一阶前馈控制参数、二阶前馈控制参数和比例系数分别用于计算一阶前馈控制量、二阶前馈控制量和pid控制量中的比例控制量。具体的,可在电动缸加载的载荷力值范围中挑选多个用于参数调整的载荷力值位置,并在这些位置调试合适的一阶前馈控制参数边界值、二阶前馈控制参数边界值和比例系数边界值,进而在每一轮控制周期中,利用该周期采集到的当前载荷力值及载荷力值位置对上述边界值进行线性补偿,即可得到本周期的一阶前馈控制参数、二阶前馈控制参数和比例系数。需要说明的是,本发明实施例并不限定用于参数调整的载荷力值位置的数量,该数量至少为2;本发明实施例也不限定边界值调试的具体方式,可参考电动缸控制的相关技术。

53.s102、对目标载荷力值数据进行相邻做差计算,得到第一差值数据集,并利用第一

差值数据集、一阶前馈控制参数和二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量。

54.可以理解的是,目标载荷力值数据带有采集时间顺序,而在这一顺序下将某一目标载荷力值数据与其相邻的、在其之后采集的另一目标载荷力值数据相减即为相邻做差,而由目标载荷力值数据相邻作差得到的差值数据组成数据集即为第一差值数据集。

55.进一步,为便于理解,下面将对一阶前馈控制量和二阶前馈控制量所补偿的对象进行说明。请参考图2,图2为本发明实施例所提供电动缸在动态正弦曲线加载各个阶段所需控制量的示意图。其中,a-b区间电动缸运动速度最大,加速度最小,可近似看作等速运行,此时控制量可恒定不变;b-c区间电动缸开始减速,加速度为负值,控制量需要减少;c点处速度为0,控制量也应该为0;c-d区间电动缸开始加速,加速度为正,此时需要的控制量也为正,且需要增加,依次循环。常规pid控制算法输出动态正弦信号的误差主要出现在b-d区间内,b-c段电动缸需要减速时,实际控制量却依然在增加;当电动缸位置超过c点,开始加速时,实际控制量仍然在减少,导致实际输出的动态加载曲线的变化一直滞后于设定的控制正弦信号。因此,让b-c段的控制量迅速减少到0,同时还能把c-d段的控制量增大,是减少动态加载误差的关键,从上述分析出发,本发明取目标值的二阶前馈微分来补偿动态加载信号加速度误差,一阶前馈微分来补偿速度误差,再结合相应的pid控制方法组成复合控制方法,能够在动态加载过程中很明显的减少误差。具体的控制量计算公式如下:

[0056][0057]

其中,u(t)是总控制量,k

p

是比例系数,ki是积分系数,kd是微分系数,k

q1

是一阶前馈控制参数,k

q2

是二阶前馈控制参数,e(t)是目标值与实际值的偏差值,f(t)是设定目标值(即正弦曲线)。

[0058]

将上述公式通过差分方程的变换进行离散化得到:

[0059][0060]

其中,n表示第n个总控制量及其对应的第n个目标载荷力值数据和当前载荷力值数据。进一步,上述表达式可以分为:

[0061]

pid控制表达式:

[0062][0063]

前馈控制表达式:

[0064]

u2(n)=k

q1

(f(n)-f(n-1)) k

q2

(f(n)-2f(n-1) f(n-2))

[0065]

其中,k

q1

(f(n)-f(n-1))为一阶前馈控制量,k

q2

(f(n)-2f(n-1) f(n-2))为二阶前馈控制量。

[0066]

基于上述推导,对于第一前馈控制量,可将第一差值数据集中的每一差值数据进行求和,并将求和结果与第一前馈控制参数相乘,即可得到一阶前馈控制量。当然,为了提高可靠性,也可将第一差值数据集中的最大值和最小值去除,并利用完成去除的第一差值

数据集与一阶前馈控制参数计算得到一阶前馈控制量。对于第二前馈控制量,则可按照计算顺序提取第一差值数据集中的中间值和末尾值,将末尾值和中间值相减,并将相减结果与第二前馈控制参数相乘,即可得到二阶前馈控制量。

[0067]

在一种可能的情况中,利用第一差值数据集、一阶前馈控制参数和二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量,可以包括:

[0068]

步骤11:去除第一差值数据集中的最大值和最小值,并利用完成去除的第一差值数据集与一阶前馈控制参数计算得到一阶前馈控制量;

[0069]

步骤12:按照计算顺序提取原始的第一差值数据集中的中间值和末尾值,并利用中间值、末尾值和二阶前馈控制参数计算得到二阶前馈控制量。

[0070]

s103、利用每一目标载荷力值数据与对应的当前载荷力值数据进行做差计算,得到第二差值数据集,并利用比例系数和第二差值数据集计算目标载荷力值数据对应的pid控制量。

[0071]

pid控制量由比例单元(proportional)、积分单元(integral)和微分单元(derivative)组成,需要对每一目标载荷力值数据及与其对应的当前载荷力值数据进行计算。具体的,首先需要将每一目标载荷力值数据与对应的当前载荷力值数据进行作差运算得到差值,并对每一差值分别计算比例控制量、积分控制量及微分控制量,最后将这些控制量求和,即可得到目标载荷力值数据所对应的pid控制量。可以理解的是,比例控制量、积分控制量及微分控制量的计算均需要利用到可调整的系数,即比例系数、积分系数和微分系数,关于这些系数的调整方式可参考pid的相关技术。

[0072]

在一种可能的情况中,利用比例系数和第二差值数据集计算目标载荷力值数据对应的pid控制量,可以包括:

[0073]

步骤21:获取预设的积分系数和微分系数;

[0074]

步骤22:分别利用比例系数、预设积分、微分系数为第二差值数据集中每一差值数据计算比例控制量、积分控制量及微分控制量;

[0075]

步骤23:利用比例控制量、积分控制量及微分控制量为差值数据对应的目标载荷力值数据计算pid控制量。

[0076]

具体的,pid控制表达式为:

[0077][0078]

由目标载荷力值数据和当前载荷力值数据作差得到的差值数据,kd(e(n)-e(n-1))表示微分控制量。

[0079]

s104、利用pid控制量、一阶前馈控制量和二阶前馈控制量计算总控制量,进入下轮控制周期并利用总控制量控制电动缸进行加载。

[0080]

在得到pid控制量、一阶前馈控制量和二阶前馈控制量之后,可对上述控制量求和得到总控制量;当然,在实际应用中,pid控制量、一阶前馈控制量和二阶前馈控制量的和(下文称之为输出量)可能大于电动缸预设的控制界限,此时需要对总控制量进行越界判定,若输出量大于预设控制界限值,则将预设控制界限值作为总控制量,反之则将输出量作为总控制量。

[0081]

在一种可能的情况中,利用pid控制量、一阶前馈控制量和二阶前馈控制量计算总控制量,可以包括:

[0082]

步骤31:将一阶前馈控制量和二阶前馈控制量与每一pid控制量进行求和计算,得到输出值;

[0083]

步骤32:判断输出值是否大于预设控制界限值;若是,则进入步骤33;若否,则进入步骤34;

[0084]

步骤33:将预设控制界限值设置为总控制量;

[0085]

步骤34:将输出值设置为总控制量。

[0086]

当然,为避免异常值影响电动缸加载控制,也在得到总控制量后,对总控制量进行平滑处理,以去除其中的异常数值。本发明实施例并不限定平滑处理的具体方式,例如可以为滤波处理,可参考电动缸加载控制的相关技术。

[0087]

在一种可能的情况中,在利用总控制量控制电动缸进行加载之前,还可以包括:

[0088]

步骤41:对总控制量进行平滑处理,并利用处理后的总控制量执行利用总控制量控制电动缸进行加载的步骤。

[0089]

基于上述实施例,本发明在进入每轮控制周期时,除了会利用目标载荷力值数据与对应的当前载荷力值数据计算pid控制量之外,还会额外利用目标载荷力值数据计算一阶前馈控制量和二阶前馈控制量,其中一阶前馈控制参数为目标载荷力值数据变化值的一阶微分量,能够补偿电动缸在加载过程中的速度误差,而二阶前馈前馈控制量为目标载荷力值数据变化值的二阶微分量,能够补偿该过程中的加速度误差。换句话说,本发明可取目标值的二阶前馈微分来补偿动态加载信号加速度误差,一阶前馈微分来补偿速度误差,再结合相应的pid算法组成复合控制算法,减少电动缸在动态加载过程中的误差,进而实现提升电动缸加载精准性的效果。

[0090]

基于上述实施例,进一步的解决电动缸在加载过程中容易出现的抖动、爬坡现象以及控制精度不达标的问题,在对实际系统结构和受力进行分析,还可通过线性补偿的方式计算一阶前馈控制参数、二阶前馈控制参数和比例系数。下面对上述参数和系数的计算过程进行介绍。在一种可能的情况中,计算本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数,可以包括:

[0091]

s201、获取预设的第一载荷力值范围和对应的前馈控制参数边界值,以及预设的多个第二载荷力值范围和对应的比例系数边界值;第二载荷力值范围互不重叠,且第一载荷力值范围由所有第二载荷力值范围组成,前馈控制参数边界值包含第一前馈控制参数边界值和第二前馈控制参数边界值。

[0092]

对于一阶前馈控制参数和二阶前馈控制参数,可通过简单线性补偿的方式求得每一控制周期所对应的参数;而对于比例系数而言,由于电动缸加载控制在不同载荷力值范围内的线性表现不同,某些范围内的线性度较差,而其他范围的线性度则较好,为对不同载荷力值范围进行区分补偿,本发明实施例将对比例系数进行分区线性补偿。需要说明的是,本发明实施例并不限定第一载荷力值范围和第二载荷力值范围,也不限定第二载荷力值范围的数量,可根据实际应用需求进行设定,其中第二载荷力值范围可根据总控制量的线性度表现情况进行设置。进一步,可以理解的是,为了进行线性补偿,每一载荷力值范围的上限和下限均需要有对应的前馈控制参数边界值或比例系数边界值。

[0093]

s202、提取当前载荷力值数据中的最新值,并根据最新值在第一载荷力值范围中的位置,分别对第一前馈控制参数边界值和第二前馈控制参数边界值进行线性补偿,得到一阶前馈控制参数和二阶前馈控制参数。

[0094]

s203、确定最新值在第二载荷力值范围所属的目标范围,并根据最新值在目标范围中的位置,对目标范围对应的比例系数边界值进行线性补偿,得到比例系数。

[0095]

由于是进行分区线性补偿,因此需要确定最新值在第二载荷力值范围中所属的目标范围,进而在目标范围内进行线性补偿。

[0096]

下面结合具体的例子介绍上述计算一阶前馈控制参数、二阶前馈控制参数和比例系数的过程。请参考图3,图3为本发明实施例所提供的一种一阶前馈控制参数、二阶前馈控制参数和比例系数分区计算的示意图。

[0097]

在对实际系统结构和受力进行分析后,将加载过程分成一区、二区和三区。如图3所示,横坐标x表示当前加载力值,纵坐标为各项控制参数。x1~x2为一区,x2~x3为二区,x3~x4为三区。通过系统调试分别获取一区x1位置处的比例系数k

p1

、一阶前馈控制参数k'

q1

和二阶前馈控制参数k'

q2

,x2位置处的比例系数k

p2

,三区x3位置处的比例系数k

p3

,x4位置处的比例系数k

p3

、一阶前馈控制参数k"

q1

和二阶前馈控制参数k"

q2

。

[0098]

对于比例系数,在一区和三区的线性度较差,采用线性补偿的方法求取这两个区间内的比例系数,二区内的线性度较好,比例系数为定值k

p2

。一区内x位置处的比例系数k

p

为:

[0099][0100]

三区内x位置处的比例系数k'

p

为:

[0101][0102]

对于前馈控制参数,在一区,二区和三区整个区间内对一级前馈和二级前馈控制参数进行线性补偿,在x位置处的一级前馈控制参数k

q1

为:

[0103][0104]

在x位置处的二级前馈控制参数k

q2

为:

[0105][0106]

基于上述实施例,本发明实施例还可通过线性补偿的方式精确计算每一控制周期对应的一阶前馈控制参数和二阶前馈控制参数,以及通过分区线性补偿的方式精确计算每一控制周期对应比例系数,进而可有效提升控制精度。

[0107]

下面基于具体的例子介绍上述电动缸加载控制方法,请参考图4,图4为本发明实施例所提供的另一种电动缸加载控制方法的流程图。该流程包括:

[0108]

1)通过调试获得比例系数k

p1

为8.9,比例系数k

p2

为0.9,比例系数k

p3

为3.6,积分系数ki为0,微分系数kd为80;一阶前馈控制参数k'

q1

为2.7,k"

q1

为1.6;二阶前馈控制参数k'

q2

为16.8,k"

q2

为10.7。

[0109]

2)将获取到的目标载荷力值数据和当前载荷力值数据,分别存储在两个数组arr_target[60]和arr_actual[60]中,每次接收60个数据。

[0110]

3)根据实际应用情况,判定当前载荷力值所在的分区,一区为0~20%目标载荷力值区间,二区为20%~80%目标载荷力值区间,三区为80%~100%目标载荷力值区间。

[0111]

4)计算一级前馈控制量:将目标载荷力值数据arr_target[60]相邻的值做差,得到新的59个数据,保存在差值数组arr_diff[59]中,去除差值数组中的最大值和最小值,并将剩余的差值数组中的每个值求和并乘以k

q1

即可获得一级前馈控制量。

[0112]

5)计算二级前馈控制量:将目标载荷力值数据arr_target[60]相邻的值做差,得到新的59个数据,保存在差值数组arr_diff[59]中,再将差值数组arr_diff[59]中的第59个数据和第30个数据做差得到sum_diff,并将sum_diff乘以k

q2

即可获得二级前馈控制量。

[0113]

6)计算pid控制量:取每次获取的60个目标载荷力值数据和当前载荷力值数据为一组,求最新的目标载荷力值数据和当前载荷力值数据的差值actual_diff,用数组err_diff[3]存储3组actual_diff数据的最新差值,没有的为0,k

p

乘以actual_diff得到比例控制量,ki乘以历史actual_diff之和得到积分控制量,kd乘以(err_diff[2]-err_diff[1])得到微分控制量,求比例控制量、积分控制量和微分控制量三者之和即可得到pid控制量。

[0114]

7)将获得的一级前馈控制量、二级前馈控制量和pid控制量进行累加即可得到实际系统输出的控制量。

[0115]

8)对系统的输出控制量进行越界判定,如果超过系统的控制界限值,则将边界值作为控制量输出,最后进行平滑处理后得到最终的输出控制量,实现电动缸的加载控制。

[0116]

下面对本发明实施例提供的电动缸加载控制装置、电子设备及存储介质进行介绍,下文描述的电动缸加载控制装置、电子设备及存储介质与上文描述的电动缸加载控制方法可相互对应参照。

[0117]

请参考图5,图5为本发明实施例所提供的一种电动缸加载控制装置的结构框图,该装置可以包括:

[0118]

数据采集及参数计算模块501,用于在进入本轮控制周期时,采集目标载荷力值数据和对应的当前载荷力值数据,并计算本轮控制周期的一阶前馈控制参数、二阶前馈控制参数和比例系数;

[0119]

前馈控制量计算模块502,用于对目标载荷力值数据进行相邻做差计算,得到第一差值数据集,并利用第一差值数据集、一阶前馈控制参数和二阶前馈控制参数计算一阶前馈控制量和二阶前馈控制量;

[0120]

pid控制量计算模块503,用于利用每一目标载荷力值数据与对应的当前载荷力值数据进行做差计算,得到第二差值数据集,并利用比例系数和第二差值数据集计算目标载荷力值数据对应的pid控制量;

[0121]

控制量计算模块504,用于利用pid控制量、一阶前馈控制量和二阶前馈控制量计算总控制量,进入下轮控制周期并利用总控制量控制电动缸进行加载。

[0122]

可选地,前馈控制量计算模块502,可以包括:

[0123]

第一前馈控制量计算单元,用于去除第一差值数据集中的最大值和最小值,并利用完成去除的第一差值数据集与一阶前馈控制参数计算得到一阶前馈控制量;

[0124]

第二前馈控制量计算单元,用于按照计算顺序提取原始的第一差值数据集中的中间值和末尾值,并利用中间值、末尾值和二阶前馈控制参数计算得到二阶前馈控制量。

[0125]

可选地,pid控制量计算模块503,可以包括:

[0126]

第一获取单元,用于获取预设的积分系数和微分系数;

[0127]

第一计算单元,用于分别利用比例系数、预设积分、微分系数为第二差值数据集中每一差值数据计算比例控制量、积分控制量及微分控制量;

[0128]

第二计算单元,用于利用比例控制量、积分控制量及微分控制量为差值数据对应的目标载荷力值数据计算pid控制量。

[0129]

可选地,控制量计算模块504,可以包括:

[0130]

输出值计算单元,用于将一阶前馈控制量和二阶前馈控制量与每一pid控制量进行求和计算,得到输出值;

[0131]

判断单元,用于判断输出值是否大于预设控制界限值;

[0132]

第一处理单元,用于若是,则将预设控制界限值设置为总控制量;

[0133]

第二处理单元,用于若否,则将输出值设置为总控制量。

[0134]

可选地,控制量计算模块504,还可以包括:

[0135]

平滑处理单元,用于对总控制量进行平滑处理,并利用处理后的总控制量执行利用总控制量控制电动缸进行加载的步骤。

[0136]

可选地,数据采集及参数计算模块501,可以包括:

[0137]

第二获取单元,用于获取预设的第一载荷力值范围和对应的前馈控制参数边界值,以及预设的多个第二载荷力值范围和对应的比例系数边界值;第二载荷力值范围互不重叠,且第一载荷力值范围由所有第二载荷力值范围组成,前馈控制参数边界值包含第一前馈控制参数边界值和第二前馈控制参数边界值;

[0138]

第一线性补偿单元,用于提取当前载荷力值数据中的最新值,并根据最新值在第一载荷力值范围中的位置,分别对第一前馈控制参数边界值和第二前馈控制参数边界值进行线性补偿,得到一阶前馈控制参数和二阶前馈控制参数;

[0139]

第二线性补偿单元,用于确定最新值在第二载荷力值范围所属的目标范围,并根据最新值在目标范围中的位置,对目标范围对应的比例系数边界值进行线性补偿,得到比例系数。

[0140]

本发明实施例还提供一种电子设备,包括:

[0141]

存储器,用于存储计算机程序;

[0142]

处理器,用于执行计算机程序时实现如上述的电动缸加载控制方法的步骤。

[0143]

由于电子设备部分的实施例与电动缸加载控制方法部分的实施例相互对应,因此电子设备部分的实施例请参见电动缸加载控制方法部分的实施例的描述,这里暂不赘述。

[0144]

本发明实施例还提供一种存储介质,存储介质上存储有计算机程序,计算机程序被处理器执行时实现上述任意实施例的电动缸加载控制方法的步骤。

[0145]

由于存储介质部分的实施例与电动缸加载控制方法部分的实施例相互对应,因此存储介质部分的实施例请参见电动缸加载控制方法部分的实施例的描述,这里暂不赘述。

[0146]

说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而

言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0147]

专业人员还可以进一步意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0148]

结合本文中所公开的实施例描述的方法或算法的步骤可以直接用硬件、处理器执行的软件模块,或者二者的结合来实施。软件模块可以置于随机存储器(ram)、内存、只读存储器(rom)、电可编程rom、电可擦除可编程rom、寄存器、硬盘、可移动磁盘、cd-rom、或技术领域内所公知的任意其它形式的存储介质中。

[0149]

以上对本发明所提供的一种电动缸加载控制方法、装置、电子设备及存储介质进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。