1.本发明涉及线路板技术领域,更具体地说,尤其涉及一种线路板及其加工方法。

背景技术:

2.线路板,又可称之为电路板、pcb(printedcircuitboard,印刷电路板)。线路板具有背对设置的焊接面及元件面。焊接面用于通过焊接实现电子器件的连接。元件面,又可称之为器件面,用于设置电子器件。电路板为了达到相应的承载、连接电子器件等功能需求,一般需要进行相应的工艺处理。特别是随着电子产品朝着轻、薄、高密度化、多功能化发展,电路板上集成电子器件的密度也越来越大,相应地,电路板表面处理技术要求也日益严格及多样化。

3.线路板往往包括了多层的图形层,在多个图形层之间开孔,然后将各个图形层连通,现在目前常用的是电镀的方法使得各个图形层连通,图形层越多则进行电镀的次数越多,但是使用电镀的方式最终会导致线路板面上铜厚均匀性不好,线路板件良率非常低。

技术实现要素:

4.本发明主要解决的技术问题是:线路板电镀会导致线路板表面铜厚均匀性不好,线路板件良率较低的问题。

5.为解决上述技术问题,本发明采用的一个技术方案是:提供了一种线路板加工方法,包括:获取待加工线路板;在待加工线路板的待导通区域进行开孔,以形成开孔线路板;对开孔线路板的待导通区域贴附导电膜,导电膜连通开孔线路板的不同图形层,以形成贴膜线路板;对贴膜线路板进行真空压合处理,以使导电膜贴附在孔内,形成压合线路板;对压合线路板进行烘板处理,以使导电膜紧贴在压合线路板的开孔内,形成线路板。

6.进一步地,在待加工线路板的待导通区域进行开孔,以形成开孔线路板的步骤后还包括:在开孔线路板的至少一表面进行图形蚀刻,形成具有图形层的线路板;对具有图形层的线路板的外层涂覆防护层防止外层氧化,形成防护线路板;在防护线路板的一表面形成字符标识,形成标识线路板;对标识线路板的焊盘表面进行镀层处理,形成电镀线路板;对开孔线路板的待导通区域贴附导电膜,导电膜连通开孔线路板的不同图形层,以形成贴膜线路板的步骤为:对电镀线路板的待导通区域贴附导电膜,导电膜连通电镀线路板的不同图形层,以形成贴膜线路板。

7.进一步地,在待加工线路板的待导通区域进行开孔,以形成开孔线路板的步骤包括:在待加工线路板的待导通区域进行激光钻盲孔,暴露待加工线路板的底层铜箔层。

8.进一步地,在待加工线路板的待导通区域进行开孔,以形成开孔线路板的步骤包括:在待加工线路板的待导通区域首先进行机械钻孔导通线路板的中间芯板层,再进行激光钻盲孔,暴露待加工线路板的底层铜箔层,以形成开孔线路板。

9.进一步地,对贴膜线路板进行真空压合处理,以使导电膜贴附在孔内,形成压合线路板的步骤包括:将贴膜线路板在1.5-3mpa的压力下加热至170-190℃保持2-4分钟,使导

电膜贴附在孔内,形成压合线路板。

10.进一步地,对压合线路板进行烘板处理,以使导电膜紧贴在压合线路板的开孔内,形成线路板的步骤包括:将压合线路板在160-170℃下烘干2-2.5个小时,以使导电膜紧贴在压合线路板的开孔内,形成线路板。

11.进一步地,导电膜包括:薄膜层、保护层和导电胶层,导电胶层设置在最下层,导电胶层的上方依次设置保护层和薄膜层,导电胶层具有粘黏性。

12.进一步地,待加工线路板为待加工柔性线路板。

13.还提供了一种线路板,包括:至少一层芯板,芯板的上层和下层分别设置有铜箔层,芯板的待导通区域形成有开孔;导电膜,导电膜的边缘部分贴附在芯板的上层的铜箔层上,其他部分贴附在开孔内以及下层铜箔层暴露于开孔内的部分上,以连通芯板的上层与下层的铜箔层。

14.进一步地,线路板为柔性线路板,开孔设置于一层芯板上,导电膜导通同一芯板的上层和下层的铜箔层;或开孔设置于多层芯板上,导电膜导通多层芯板的铜箔层。

15.本发明的有益效果是:首先获取待加工线路板,在线路板的待导通区域进行开孔,以形成开孔线路板,对开孔线路板的待导通区域贴附导电膜,导电膜连通开孔线路板的不同图形层,以形成贴膜线路板,对贴膜线路板进行真空压合处理,以使导电膜贴附在孔内,形成压合线路板,对压合线路板进行烘板处理,以使导电膜紧贴在线路板的开孔内,制成最终的线路板。通过该技术方案制得线路板表面厚度均匀,解决了线路板电镀表面铜厚不均匀的技术问题,大大的提高了线路板的良率。

附图说明

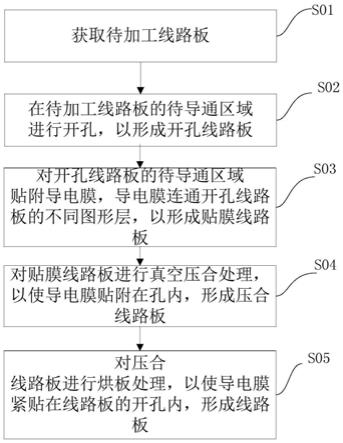

16.图1是本发明线路板加工方法第一实施例的流程示意图;

17.图2是图1中步骤s02和步骤s03之间的流程示意图;

18.图3是图1中步骤s02的多层芯板压合形成的待加工线路板的结构示意图;

19.图4是本发明线路板第一实施例的结构示意图;

20.图5是本发明线路板第二实施例的结构示意图。

具体实施方式

21.下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.本发明中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包

含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

23.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

24.请参阅图1,是本发明线路板加工方法第一实施例的流程示意图。

25.步骤s01,获取待加工线路板。

26.在本实施例中,线路板可以为单层芯板,也可以为多层芯板压合形成的线路板,也可以为柔性线路板。

27.步骤s02,在待加工线路板的待导通区域进行开孔,以形成开孔线路板。

28.在待加工线路板由单层芯板组成时,首先将待加工线路板外形加工形成指定的形状,在待加工线路板的上下两层形成有铜箔层,铜箔层经过蚀刻形成图形层,为了使待加工线路板的上下两层的图形层线路连接,需要进行开孔。在待加工线路板的待导通区域进行激光钻盲孔,在本实施例中待导通区域是盲孔的形成区域。首先在预设的激光盲孔位置周沿设置盲孔锡圈,盲孔锡圈宽度为3~4mil(mil为千分之一英寸,每mil=0.0254cm),激光钻盲孔在线路板上形成截面为梯形的盲孔,导通了芯板上下两层的图形层,形成了开孔线路板。

29.在待加工线路板是由多层芯板压合形成的线路板时,待加工线路板包括了多个两面均附铜箔层的芯板,各个铜箔层均蚀刻有图形层,为了使待加工线路板其中多层图形层线路连接。在本实施例中选择使待加工线路板第一层图形层至第四层图形层线路连接。待加工线路板在开孔之前,各个图形层的芯板之间尚未通过半固化片连接。请参阅图3,是图1中步骤s02的多层芯板压合形成的待加工线路板的结构示意图。首先需要将第一图形层1和第三图形层3之间进行机械钻孔导通待加工线路板的中间芯板5,也就是使用机械钻孔导通第一图形层1至第三图形层3之间的芯板5,再使用激光钻盲孔导通第三图形层3和第四图形层4之间的芯板5,使用激光钻盲孔的步骤与上一实施例相同,暴露待加工线路板的第四层图形层4。然后将各个图形层之间的芯板5使用半固化片压合形成形成了开孔线路板。

30.在另一实施例中待加工线路板也可以为柔性线路板,柔性线路板广泛应用于移动终端产品,由于板件密度越来越高,尺寸越来越小,所以柔性线路板经常需要设计一些埋盲孔。为了实现柔性线路板多个图形层之间进行互联,因此需要进行多次电镀。电镀最终会导致板面上铜厚均匀性不好,板件良率非常低。为了解决这一技术问题,在本实施例中,柔性线路板在层压之前,对柔性线路板的中间介质材料进行开孔,也就是对柔性电路板待导通区域的盲孔位置进行开孔。柔性线路板如果只有一层芯板,则柔性线路板使用激光开盲孔的方式导通芯板上下两表面的图形层,如果柔性线路板包括了多层芯板,则柔性线路板开孔的方式和上一实施例相同。使用导电膜将柔性线路板的上下两表面的图形层进行导通,避免了柔性线路板经过电镀表面不平,影响板面精度的技术问题。

31.步骤s03,对开孔线路板的待导通区域贴附导电膜,导电膜连通开孔线路板的不同图形层,以形成贴膜线路板。

32.在待加工线路板的待导通区域开孔,形成了开孔线路板后,使用精密仪器在开孔线路板的待导通区域贴附一层导电膜。导电膜依次包括了:薄膜层、保护层和导电胶层。导电胶层设置在最下层,导电胶层的上方依次设置保护层和薄膜层。其中薄膜层为白色的pet(polyethylene terephthalate)层,层厚57微米,保护层为有机绝缘物质层,层厚6微米,导电胶层具有粘黏性,层厚13微米。在本实施例中采用的方案为在开孔线路板的待导通区域贴附一层导电膜,形成贴膜线路板,在其他实施例中还可以针对每个孔进行贴附导电膜,针对每个孔进行贴附导电膜时导电膜的面积是孔口面积的10倍以上。

33.步骤s04,对贴膜线路板进行真空压合处理,以使导电膜贴附在孔内,形成压合线路板。

34.贴附完导电膜后还需要对贴膜线路板进行真空压合处理,形成压合线路板。在优选实施例中,将贴膜线路板在1.5-3mpa的压力下加热至170-190℃保持2-4分钟,使导电膜贴附在孔内壁上。导电胶层经过高温压合后导电层从原来的13微米厚度压缩成10微米厚度,进一步缩减成型后的线路板整体的厚度。

35.步骤s05,对压合线路板进行烘板处理,以使导电膜紧贴在线路板的开孔内,形成线路板。

36.将压合线路板在160-170℃下烘干2-2.5个小时,使得压合线路板的导电膜彻底和线路板贴合。对压合线路板烘板处理完之后还可以进行电测试处理,电测试处理是为了检测线路板上的图形层的导电情况,电压情况,线路板是否短路。保证了线路板的成品率,检测电路板上的零组件有没有符合规格以及焊接是否良好。

37.本实施例通过在待加工线路板的待导通区域进行开孔形成开孔线路板,然后对开孔线路板的待导通区域贴附导电膜,导电膜连通开孔线路板的不同图形层,以形成贴膜线路板,然后对贴膜线路板进行真空压合处理形成压合线路板,使导电膜贴附在孔内。最后对压合线路板进行烘板处理,使得导电膜贴合孔内壁。该技术方案制得线路板表面厚度均匀,解决了线路板电镀表面铜厚不均匀的技术问题,大大的提高了线路板的良率。

38.在进行线路板的制作过程中往往还包括了其他加工步骤,这些加工步骤决定了线路板的性能参数,请参阅图2,是图1中步骤s02和步骤s03之间的流程示意图。

39.步骤s11,在开孔线路板的至少一表面进行图形蚀刻,形成具有图形层的线路板。

40.在开孔线路板的上表面或者下表面蚀刻形成最外层图形层,具体为在开孔线路板表面涂布感光干膜,在其他实施例中可以为涂布感光油墨等其他感光材料。然后进行曝光,曝光时开孔线路板感光处的油墨或干膜发生聚合反应,最后经过显影机,开孔线路板上被感光的油墨或干膜不被显影液溶化,而未感光的油墨或干膜在显影液被溶化去除,最终形成最外层图形层。在本实施例中采用的菲林蚀刻的方法,在其他实施例中可以采用其他蚀刻方法。

41.步骤s12,对具有图形层的线路板的外层涂覆防护层防止外层氧化,形成防护线路板。

42.在具有图形层的线路板的外层通过涂覆的方式设置一层防护层,形成防护线路板,在本实施例中,防护层为绿油层或者镍金层或者锡层,在其他实施例中防护层可以为其他稳定的防护层。

43.步骤s13,在防护线路板的一表面形成有字符标识,形成标识线路板。

44.线路板一般需要在线路板上增加标识字符,用来标识线路板的型号,性能参数以及厂家名称,其中可以使用蚀刻铜字、丝印绿油字符或者白油字符的方式进行标识。

45.步骤s14,对标识线路板的焊盘表面进行镀层处理,形成电镀线路板。

46.线路板加工完成后需要设置在托盘上,线路板与托盘之间通过焊盘焊接,其中需要对焊盘表面进行镀层处理,包括了在焊盘表面进行镀锡处理或者在焊盘表面涂覆一层防氧化膜。

47.通过本实施例可以在开孔线路板的最外层蚀刻图形层,涂覆防护层进而保护线路板,蚀刻上字符标识便于线路板的追溯,该实施例使得线路板的结构更加完整,使得线路板的工作寿命得到保障。

48.请参阅图4,是本发明线路板第一实施例的结构示意图。

49.在本实施例中,线路板的结构为单层芯板8结构,在芯板8的上下表面均附铜箔层,线路板的上下表面铜箔层经过蚀刻分别形成有第一图形层7和第二图形层9,为了使得第一图形层7和第二图形层9之间导通,在线路板的待导通区域使用激光钻盲孔使得第一图形层7和第二图形层9之间导通,也就是钻穿了芯板8,然后在待导通区域贴附一层导电膜6,导电膜6的边缘部分贴附在线路板的第一图形层7上,导电膜6的其他部分贴附在盲孔内壁上,导电膜6将线路板的第一图形层7和第二图形层9连接。导电膜6经过高温高压压合紧紧贴附在盲孔内壁上,在本实施例中选择在3mpa的压力下加热至170℃保持3分钟,使得导电膜6贴附在盲孔内壁,然后将线路板烘干,完成线路板的加工。

50.请参阅图5,是本发明线路板第二实施例的结构示意图。

51.在本实施例中,线路板为四层芯板结构,为了导通线路板的第一图形层11至第四图形层17,本实施例采用的技术方案为:首先使用机械钻孔的方法在第一芯板12和第二芯板14的待导通区域钻出钻孔,第一芯板12和第二芯板14的上下两面均附铜,然后在第三芯板16的待导通区域使用激光钻盲孔钻穿第三芯板16形成盲孔,但不钻穿第三芯板16下表面的铜箔层,第四芯板18不做处理。然后分别将第一芯板12的上表面和下表面的铜箔层蚀刻形成第一图形层11和第二图形层13,第二芯板14进行去铜箔层处理,第三芯板16的上表面和下表面分别蚀刻形成第三图形层15和第四图形层17,第四芯板18的上表面的铜箔层去掉,只蚀刻第四芯板18下表面的铜箔层,蚀刻形成第五图形层19。然后将第一芯板12、第二芯板14、第三芯板16和第四芯板18使用半固化片压合形成线路板,其中第一芯板12、第二芯板14的钻孔和第三芯板16的盲孔上下对应,在线路板上形成开孔。在线路板待导通区域贴附一层导电膜10,导电膜10的边缘部分贴附在线路板的第一图形层11上,导电膜10的其他部分贴附在开孔内壁上,导电膜10将线路板的第一图形层11、第二图形层13、第三图形层15和第四图形层17连接。导电膜10经过高温高压压合紧紧贴附在开孔的内壁上,在本实施例中选择在2mpa的压力下加热至170℃保持3分钟,使得导电膜10贴附在开孔内壁,然后将线路板烘干,完成线路板的加工。

52.本发明提供的线路板,为了使得线路板待导通区域的目标图形层之间线路连接,使用了机械钻孔的方法导通中间芯板层,然后再使用激光钻孔的方法导通最后一层芯板,将各个芯板压合形成线路板,并在线路板的待导通区域贴附导电膜,将目标图形层之间线路连接,该技术方案制得线路板表面薄厚均匀,解决了线路板电镀表面铜厚不均匀的技术问题,大大的提高了线路板的良率。

53.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。