1.本发明属于煤矿井下设备的技术领域,具体公开了一种煤矿用智能截割悬臂式掘进机器人。

背景技术:

2.随着煤矿综合机械化水平的不断提高,新理论和新技术逐步应用到掘进机的设计、制造及使用中,但现有掘进机智能化在整机结构布置及使用上仍然存在一些问题和不便,一是掘进工作面工作环境恶劣,粉尘大、光线暗、劳动强度大,安全性低、施工质量在很大程度上主要取决于人的因素,出现超挖、欠挖现象,严重影响掘进进尺速度和断面成形质量;二是现有掘进机自动化程度低、适应性差、可靠性低,无法实现自适应截割,掘进的速度和功效等指标还达不到安全高效矿井管理的需求;三是掘进机自动化截割一直落后于全自动无人值守的综采工作面设备,采掘失衡、采掘接续的矛盾更加突出,难以实现智慧矿山少人化和无人化发展的需求。

技术实现要素:

3.本发明的目的在于提供一种适应性好、稳定性强、可靠性高的煤矿用智能截割悬臂式掘进机器人,实现掘进机器人工作面工况监控、自动定位定向、自适应截割及人员接近安全预警等功能。

4.为实现上述目的,本发明提供一种煤矿用智能截割悬臂式掘进机器人,包括截割机构、铲板机构、机身、后支撑机构、工作面工况监控系统、定向掘进系统、自适应截割系统、数据分站箱以及与数据分站箱电性连接的主控制箱;机身包括机架、履带总成和输送机构;机架安装在履带总成上,机架的前端下部与铲板机构铰接,机架的中间安装有输送机构;两组铲板抬升油缸位于铲板机构的两侧,两端分别与铲板机构和机架铰接;截割机构包括截割头、悬臂段、变频电机、回转台、行星减速器、联接筒;回转台转动安装在机架的前端上部,两组截割回转油缸位于回转台的两侧,两端分别与回转台和机架铰接;回转台的前端与变频电机连接,变频电机与行星减速器连接,行星减速器与悬臂段连接,悬臂段与截割头连接,变频电机与行星减速器的连接处套设有联接筒;两组截割升降油缸位于截割机构的两侧,两端分别与联接筒和机架铰接;后支撑机构铰接在机架的后端,后支撑油缸的两端与后支撑机构与机架铰接,后支撑油缸通过伸缩调节后支撑机构高度及角度;工作面工况监控系统包括第一摄像仪、第二摄像仪、第三摄像仪和第四摄像仪;第一摄像仪布置在回转台上,用于监控截割头的运行情况;第二摄像仪和第三摄像仪分别布置在机架的前端左侧和前端右侧,用于监控掘进机器人前方左侧和右侧断面情况、悬臂段左右摆动情况、铲板机构升降及装载情况;第四摄像仪布置在机架的后方,用于监控输送机构后端卸料情况;第一摄像仪、第二摄像仪、第三摄像仪、第四摄像仪分别与数据分站箱电性连接,数据分站箱将摄像仪采集的信息传输到主控制箱;定向掘进系统包括第一物位传感器、第二物位传感器、第三倾角传感器、第四位移传感器、导航控制箱和激光接收器;第一物位传感器和第二物位传

感器分别设置在机身的左右两侧,用于测量机身与巷道左右两帮距离;第一物位传感器和第二物位传感器分别与数据分站箱电性连接,数据分站箱将物位传感器采集的信息传输到主控制箱,主控制箱根据采集的信息控制履带总成转向以控制机身与巷道左右两帮距离;第三倾角传感器设置在后支撑机构上,用于检测后支撑机构相对地面的俯仰角;第四位移传感器内置在后支撑油缸中,用于测量后支撑油缸的牵引压力;第三倾角传感器和第四位移传感器分别与数据分站箱电性连接,数据分站箱将第三倾角传感器和第四位移传感器采集的信息传输到主控制箱,主控制箱根据采集的信息控制后支撑油缸伸缩对机身进行支撑;导航控制箱设置在机身上,用于测量掘进机器人三个维度方向的加速度和角速度;激光接收器设置在机架后端,用于测量巷道中激光发射器投射在激光接收器光斑位置的变化,通过电缆将测量数据传输到导航控制箱,导航控制箱通过激光传感器的测量数据计算机身位姿,对导航控制箱的测量数据进行纠偏,数据分站箱将导航控制箱的测量数据和计算数据传输到主控制箱,主控制箱解算得到掘进机器人的姿态角和空间位置信息;自适应截割系统包括第一倾角传感器、第二倾角传感器、角度传感器、第一位移传感器、第二位移传感器、第三位移传感器、振动传感器和变频器箱;第一倾角传感器设置在悬臂段上,用于检测悬臂段的俯仰角;第一位移传感器内置在截割升降油缸中,用于测量截割升降油缸的牵引压力;第二倾角传感器设置在铲板机构上,用于检测铲板机构的俯仰角;第二位移传感器内置在铲板抬升油缸中,用于测量铲板抬升油缸的牵引压力;角度传感器设置在回转台中心位置上,用于检测截悬臂段的航向角;第三位移传感器内置在截割回转油缸中,用于测量截割回转油缸的牵引压力;振动传感器设置在悬臂段上,用于测量悬臂段三个方向的振动加速度;变频电机配备的电流传感器与变频器箱电性连接,变频器箱采用转速闭环模式控制变频电机的转速和扭矩;第一倾角传感器、第二倾角传感器、角度传感器、第一位移传感器、第二位移传感器、第三位移传感器、振动传感器、变频器箱分别与数据分站箱电性连接,数据分站箱将采集的信息传输到主控制箱,主控制箱根据第一倾角传感器和角度传感器采集的信息确定截割机构相对于机身的位姿,根据第二倾角传感器采集的信息确定铲板机构相对于机身的位姿,根据截割升降油缸、铲板抬升油缸以及截割回转油缸的牵引压力、截割头的振动和变频电机的电流实时识别截割动载荷大小,结合摄像仪采集的信息自动调节控制截割头转速和悬臂进给速度。

5.进一步地,定向掘进系统还包括为导航控制箱提供电源的导航电源箱。

6.进一步地,定向掘进系统还包括为激光接收器提供电源的激光接收器电源箱。

7.进一步地,主控制箱和变频器箱分别布置在机架的两侧,变频器箱所在一侧还设置有液压泵站箱和液压部件箱;定向掘进系统还包括油位传感器和温度传感器;油位传感器和温度传感器设置在液压泵站箱上,用于测量液压油的油位和温度;油位传感器和温度传感器分别与数据分站箱电性连接,数据分站箱将采集的信息传输到主控制箱,主控制箱根据液压油的油位和温度判断是否需要对液压泵站箱补油和降温。

8.进一步地,定向掘进系统还包括转速传感器;转速传感器设置在履带总成上,用于测量煤矿用智能截割悬臂式掘进机器人行走速度;转速传感器与数据分站箱电性连接,数据分站箱将采集的信息传输到主控制箱。

9.进一步地,上述煤矿用智能截割悬臂式掘进机器人,还包括显示器和显示器控制箱;显示器通过显示器控制箱与主控制箱连接,显示器显示各摄像仪、传感器、导航控制箱、

激光接收器、变频器箱的实时信息。

10.进一步地,定向掘进系统还包括报警装置,报警装置用于在机身与两帮距离达到设置参数时发出语音提示及在显示器上显示报警画面。

11.进一步地,上述煤矿用智能截割悬臂式掘进机器人,还包括防撞系统,防撞系统包括读卡器和标识卡;读卡器设置在机身上;标识卡设置在工作人员上以及除煤矿用智能截割悬臂式掘进机器人外的设备上;读卡器与数据分站箱电性连接,数据分站箱将采集的信息传输到主控制箱。

12.进一步地,主控制箱所在一侧设置有驾驶室总成,驾驶室总成的操作台上设置有四向液控手柄、四联液控手柄、三联液控手柄、二联液控手柄和操作箱。

13.进一步地,上述煤矿用智能截割悬臂式掘进机器人,采用本机操作、遥控操作、远程操控三种操控方式;本机操作通过驾驶室总成的操作台进行;遥控操作通过无线通讯及设置在机身上的板状天线进行;远程操控通过巷道基站采用can总线通讯方式进行。

14.本发明具有以下有益效果:上述煤矿用智能截割悬臂式掘进机器人综合采用机器视觉技术、截割牵引调速技术、感知融合技术,实现了掘进机自动定向掘进、自主行走及自适应截割等功能;上述煤矿用智能截割悬臂式掘进机器人整体结构和防爆电气设备统筹设计,各单元模块化、集成化设计,具有适应性好、稳定性强、可靠性高等特点,适应于小空顶矩大断面煤及半煤岩巷道掘进机施工;上述煤矿用智能截割悬臂式掘进机器人采用变频器箱驱动变频电机,无极平滑调速、恒转矩启动、恒功率运行,实现掘进机器人截割变频调速。

附图说明

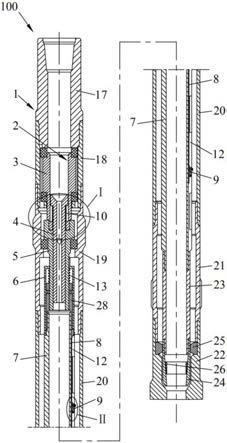

15.图1为煤矿用智能截割悬臂式掘进机器人的正视图;图2为煤矿用智能截割悬臂式掘进机器人的侧视图;图3为煤矿用智能截割悬臂式掘进机器人的控制框图。

16.图中:1-截割头、2-悬臂段、3-振动传感器、4-第一倾角传感器、5-变频电机、6-回转台、7-第一摄像仪、8-第二摄像仪、9-角度传感器、10-显示器、11-报警装置、12-导航控制箱、13-第一物位传感器、14-激光接收器电源箱、15-导航电源箱、16-激光接收器、17-信号转换器、18-第四摄像仪、19-输送机构、20-铲板机构、21-截割升降油缸、22-第一位移传感器、23-第二倾角传感器、24-铲板抬升油缸、25-第二位移传感器、26-机架、27-履带总成、28-驾驶室总成、29-操作箱、30-数据分站箱、31-显示控制箱、32-转速传感器、33-主控制箱、34-后支撑机构、35-第三倾角传感器、36-板状天线、37-液压泵站箱、38-截割回转油缸、39-第三位移传感器、40-液压部件箱、41-读卡器、42-第二物位传感器、43-变频器箱、44-定向掘进系统、45-第三摄像仪、46-油位传感器、47-温度传感器、48-截割机构、49-第四位移传感器、50-后支撑油缸、51-四向液控手柄、52-四联液控手柄、53-三联液控手柄、54-二联液控手柄、55-行星减速器、56-联接筒、57-防撞系统。

具体实施方式

17.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施

例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围,本实施例所述部件均为现有技术。

18.本实施例提供一种煤矿用智能截割悬臂式掘进机器人,包括截割机构48、铲板机构20、机身、后支撑机构34、工作面工况监控系统、定向掘进系统44、自适应截割系统、数据分站箱30以及与数据分站箱30通过电缆电性连接的主控制箱33;机身包括机架26、履带总成27和输送机构19;机架26安装在履带总成27上,机架26的前端下部与铲板机构20铰接,机架26的中间安装有输送机构19,用于将铲板机构20上的物料转运至机身后方;两组铲板抬升油缸24位于铲板机构20的两侧,两端分别与铲板机构20和机架26铰接;截割机构48包括截割头1、悬臂段2、变频电机5、回转台6、行星减速器55、联接筒56;回转台6转动安装在机架26的前端上部,两组截割回转油缸38位于回转台6的两侧,两端分别与回转台6和机架26铰接;回转台6的前端与变频电机5连接,变频电机5与行星减速器55连接,行星减速器55与悬臂段2连接,悬臂段2与截割头1连接,变频电机5与行星减速器55的连接处套设有联接筒56;两组截割升降油缸21位于截割机构48的两侧,两端分别与联接筒56和机架26铰接;后支撑机构34铰接在机架26的后端,后支撑油缸50的两端与后支撑机构34和机架26铰接,后支撑油缸50通过伸缩调节后支撑机构34高度及角度,以平稳的支撑在地面上。

19.工作面工况监控系统包括第一摄像仪7、第二摄像仪8、第三摄像仪45和第四摄像仪18;第一摄像仪7布置在回转台6上,用于监控截割头1的运行情况;第二摄像仪8和第三摄像仪18分别布置在机架26的前端左侧和前端右侧,用于监控掘进机器人前方左侧和右侧断面情况、悬臂段2左右摆动情况、铲板机构20升降及装载情况;第四摄像仪18布置在机架26的后方,用于监控输送机构19后端卸料情况;第一摄像仪7、第二摄像仪8、第三摄像仪45、第四摄像仪18分别通过电缆与数据分站箱30电性连接,数据分站箱30将摄像仪采集的信息传输到主控制箱33。

20.定向掘进系统44包括第一物位传感器13、第二物位传感器42、第三倾角传感器35、第四位移传感器49、导航控制箱12和激光接收器16;第一物位传感器13和第二物位传感器42分别设置在机身的左右两侧,用于测量机身与巷道左右两帮距离;第一物位传感器12和第二物位传感器42分别通过电缆与数据分站箱30电性连接,数据分站箱30将物位传感器采集的信息传输到主控制箱33,主控制箱33根据采集的信息控制履带总成27转向以控制机身与巷道左右两帮距离;第三倾角传感器35设置在后支撑机构34上,用于检测后支撑机构34相对地面的俯仰角;第四位移传感器49内置在后支撑油缸50中,用于测量后支撑油缸50的牵引压力;第三倾角传感器35和第四位移传感器49分别通过电缆与数据分站箱30电性连接,数据分站箱30将第三倾角传感器35和第四位移传感器49采集的信息传输到主控制箱33,主控制箱33根据采集的信息控制后支撑油缸50伸缩对机身进行支撑;导航控制箱12设置在机身上,用于测量掘进机器人三个维度方向的加速度和角速度,由于导航控制箱12在工作过程中会随时间积累误差,因此还设置激光导向系统以对误差进行修正;激光接收器16设置在机架26后端,用于测量巷道中激光发射器投射在激光接收器16光斑位置的变化,通过电缆将测量数据传输到导航控制箱12,导航控制箱12通过激光传感器16的测量数据计算机身位姿,对导航控制箱12的测量数据进行纠偏,数据分站箱30将导航控制箱12的测量数据和计算数据传输到主控制箱33,主控制箱33解算得到掘进机器人的姿态角和空间位置

信息。

21.自适应截割系统包括第一倾角传感器4、第二倾角传感器23、角度传感器9、第一位移传感器22、第二位移传感器25、第三位移传感器39、振动传感器3和变频器箱43;第一倾角传感器4设置在悬臂段2上,用于检测悬臂段2的俯仰角;第一位移传感器22内置在截割升降油缸21中,用于测量截割升降油缸21的牵引压力;第二倾角传感器23设置在铲板机构20上,用于检测铲板机构20的俯仰角;第二位移传感器25内置在铲板抬升油缸24中,用于测量铲板抬升油缸24的牵引压力;角度传感器9设置在回转台6中心位置上,用于检测截悬臂段2的航向角;第三位移传感器39内置在截割回转油缸38中,用于测量截割回转油缸38的牵引压力;振动传感器3设置在悬臂段2上,用于测量悬臂段2三个方向的振动加速度;变频电机5配备的电流传感器与变频器箱43电性连接,变频器箱43采用转速闭环模式控制变频电机5的转速和扭矩,根据煤矿巷道掘进机器人运行工况,变频器箱43通过频率调节变频电机5速度;第一倾角传感器4、第二倾角传感器23、角度传感器9、第一位移传感器22、第二位移传感器25、第三位移传感器39、振动传感器3、变频器箱43分别通过电缆与数据分站箱30电性连接,数据分站箱30将采集的信息传输到主控制箱33,主控制箱33根据第一倾角传感器4和角度传感器9采集的信息确定截割机构48相对于机身的位姿,根据第二倾角传感器23采集的信息确定铲板机构20相对于机身的位姿,根据截割升降油缸21、铲板抬升油缸24以及截割回转油缸38的牵引压力、截割头1的振动和变频电机5的电流实时识别截割动载荷大小,结合摄像仪采集的信息自动调节控制截割头1转速和悬臂进给速度,提高掘进机器人的工作效率、可靠性及安全性。

22.进一步地,定向掘进系统还包括为导航控制箱12提供电源的导航电源箱15,保证掘进机器人频繁停送电状态下不用频繁初始化惯导系统。

23.进一步地,定向掘进系统还包括为激光接收器16提供电源的激光接收器电源箱14。

24.进一步地,主控制箱33和变频器箱43分别布置在机架26的两侧,变频器箱43所在一侧还设置有液压泵站箱37和液压部件箱40;定向掘进系统还包括油位传感器46和温度传感器47;油位传感器46和温度传感器47设置在液压泵站箱37上,用于测量液压油的油位和温度;油位传感器46和温度传感器47分别通过电缆与数据分站箱30电性连接,数据分站箱30将采集的信息传输到主控制箱33,主控制箱33根据液压油的油位和温度判断是否需要对液压泵站箱37补油和降温。

25.进一步地,定向掘进系统还包括转速传感器32;转速传感器32设置在履带总成27上,用于测量煤矿用智能截割悬臂式掘进机器人行走速度;转速传感器32通过电缆与数据分站箱30电性连接,数据分站箱30将采集的信息传输到主控制箱33。

26.进一步地,上述煤矿用智能截割悬臂式掘进机器人,还包括显示器10和显示器控制箱31;显示器10通过显示器控制箱31与主控制箱33连接,显示器10显示各摄像仪、传感器、导航控制箱12、激光接收器16、变频器箱43的实时信息。

27.进一步地,定向掘进系统还包括报警装置11,报警装置11用于在机身与两帮距离达到设置参数时发出语音提示及在显示器10上显示报警画面。

28.进一步地,上述煤矿用智能截割悬臂式掘进机器人,还包括防撞系统57,防撞系统57包括读卡器41和标识卡;读卡器41设置在机身上;标识卡设置在工作人员上以及除煤矿

用智能截割悬臂式掘进机器人外的设备上;读卡器41通过电缆与数据分站箱30电性连接,数据分站箱30将采集的信息传输到主控制箱33。读卡器41用于检测设备与设备、设备与工作人员相对距离,防止掘进机器人错误动作对人员造成伤害,可同时设置报警区与停机区,在不同的区域报警器发出不同的声光报警信号,工作人员佩戴的标识卡通过震动和声音发出报警提示信息,同时输出对应的开关触点信号,控制掘进机器人停止行走或停机,定位精度高、覆盖距离远、穿透能力强、抗干扰能力强。

29.进一步地,主控制箱33所在一侧设置有驾驶室总成28,驾驶室总成28的操作台上设置有四向液控手柄51、四联液控手柄52、三联液控手柄53、二联液控手柄54和操作箱29。

30.进一步地,上述煤矿用智能截割悬臂式掘进机器人,采用本机操作、遥控操作、远程操控三种操控方式;本机操作通过驾驶室总成28的操作台进行,司机直接操作操作台上的四向液控手柄51、四联液控手柄52、三联液控手柄53、二联液控手柄54和操作箱29驱动各工作油缸及液压马达动作实现掘进机器人作业;遥控操作通过无线通讯及设置在机身上的板状天线36进行,实现掘进机器人的截割升降、截割回转、铲板升降、油泵电机启停、截割电机启停、调速等各种动作功能;远程操控通过巷道基站采用can总线通讯方式进行,提供掘进机器人远程人机界面,实现掘进机器人远程操控。

31.上述方案中数据及音视频信息采用无线加有线的组合方式实现掘进工作面数据传输,保证掘进机器人在频繁调动机身不会出现丢失、不稳定现象,无线传输采用5g通讯技术。

32.掘进机器人机载的显示器箱10、导航控制箱12、信号转换器17、数据分站箱30、显示控制箱32、主控制箱33及变频器箱43各单元之间采用无线传输通信,掘进机器人、巷道基站及远程操控采用有线传输通信。

33.本发明能够有效提高掘进单进水平,减少作业人员数量和工作强度,显著提升煤矿掘进工作面自动化和智能化水平,是实现煤矿掘进工作面少人化和无人化的重要技术装备,为煤矿井下安全、高效掘进提供了可靠的技术保障。

34.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。