1.本发明涉及一种组合嵌入式机柜高耐候性调温系统及调温方法,属调温设备技术领域。

背景技术:

2.目前在配电柜、电控柜、网络机柜等机柜设备运行时,为了降低高温、低温环境对机柜内电气设备造成的影响,提高设备运行稳定性,当前开发了多种用于机柜作业的降温系统,如惯用的换气风机设备及如专利申请号为“202022182591.2”的“一种高效工业智能调温除湿机”、专利申请号为“202021047109.8”的“一种用于数据中心的水流调温装置”等专用的调温装置,虽然当前的这些调温装置可以一定程度满足使用的需要,但均不同程度存在通风机换气量、制冷量相对单一,调节范围窄,从而导致当前的额调温系统运行时极易发生散热量不足或散热量过大而导致的机柜调温能力不足或调温运行能耗过高德国缺陷;同时当前的调温设备系统结构相对固定,往往仅能固定安装在机柜顶部、底部或机柜外部等指定的工作位置处,其运行时往往均是对机柜内部环境整体换气降温作业,从而导致当前的调温系统安装使用灵活性和调温制冷作业精度差,同时在调温设备故障或维护时机柜也需同步停机,从而导致机柜制冷调温设备维护与机柜调温作业存在突出矛盾,严重影响了机柜运行的稳定性、连续性。

3.因此针对这一问题,迫切需要开发一种全新的调温设备及方法,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种组合嵌入式机柜高耐候性调温系统及调温方法。

5.一种组合嵌入式机柜高耐候性调温系统,包括承载柱、换热基座、换气风机、引流风机、半导体制冷机构、引流管及接线端子,换热基座至少两个,两换热基座间通过至少两个承载柱相互连接,且相邻两换热基座前端面间呈0

°

—90

°

夹角,换热基座外侧面另设至少一个接线端子,换热基座包括底板、背板、散热翅板、换热板,换热板为横断面呈“工”字形槽状结构,其后端面的槽体包覆在底板外,与底板同轴分布并构成横断面呈矩形腔体结构的散热腔,散热翅板嵌于散热腔内,与底板及换热板槽底连接,各散热翅板间相互平行分布,且相邻两个散热翅板对应的换热板对应的换热板侧壁设散热孔,背板嵌于换热板前端面的槽体内,与槽壁滑动连接并与槽体同轴分布,且背板将换热板前端面的槽体从外向内分为制冷腔及导气腔,导气腔与外部环境连通且其轴线与散热孔轴线垂直分布,所述半导体制冷机构至少一个,嵌于制冷腔内,且其散热端与槽体的槽底连接,其制冷端与背板后端面间间距为0—50毫米,背板上设至少一个换气风道,且制冷腔及导气腔间通过换气风道间连通,换气风道内另设至少一个换气风机,引流风机与换热板外侧面连接,并与换热板外侧面的散热孔间通过引流管连通,此外换气风机、引流风机、半导体制冷机构均与接线端子电气

连接。

6.进一步的,所述的散热翅板与底板及换热板槽底间呈30

°

—90

°

夹角,且相邻两个散热翅板间间距为1—20毫米。

7.进一步的,所述的背板与槽体侧壁间通过滑槽滑动连接,且背板后端面与槽体槽底间通过至少两条承载弹簧相互连接,所述背板包括夹板、承载板、导向滑槽及摆动机构,夹板至少两个,各夹板间相互平行分布并分布在同一与换热板槽底平行分布的平面内,各夹板两端分别与承载板连接并垂直分布,且相邻两夹板之间设用于安装换气风机的换气风道,所述导向滑槽嵌于换气风道内,并与换气风道对应的夹板侧表面连接,且导向滑槽与夹板轴线平行分布,所述导向滑槽上设至少一个滑块,所述滑块后端面与导向滑槽滑动连接,前端面通过摆动机构与换气风机铰接,且每条换气风道内均设1—5个换气风机,且各换气风机间相互并联,所述滑块侧表面另设弹性垫块,且弹性垫块超出滑块侧表面至少5毫米,所述换气风机嵌于换气风道内,并通过导向滑槽与夹板滑动连接,且换气风机轴线与换热板槽底呈30

°

—120

°

夹角,所述摆动机构与接线端子电气连接。

8.进一步的,所述的底板包括金属换热板、硬质绝缘导轨、硬质绝缘垫块,所述金属换热板为横断面呈矩形的格栅板结构,所述金属换热板上端面与散热翅板连接,下端面与至少两条硬质绝缘导轨连接,所述硬质绝缘导轨与金属换热板下端面平行分布,并对称分布在金属换热板中线两侧,所述硬质绝缘垫块至少四个,环绕金属换热板中心均布,且各硬质绝缘垫块上端面分别与硬质绝缘导轨滑动连接,下端面与金属换热板下端面间间距为10—50毫米,且硬质绝缘垫块轴线与金属换热板下端面垂直分布。

9.进一步的,所述的换热基座为两个及两个以上时,相邻两个换热基座间通过引流管连通,所述引流管包括柔性护套管、承载龙骨、硬质导流管、静电吸附网、温度传感器、空气流量传感器、伸缩连杆,所述硬质导流管为轴向截面呈矩形的空心管状结构,所述硬质导流管上端面及下端面均与至少两条伸缩连杆相互连接,所述伸缩连杆环绕硬质导流管轴线均布并与硬质导流管轴线呈0

°

—60

°

夹角,所述伸缩连杆两端分别与一个弹性铰链铰接,并通过弹性铰链与硬质导流管及换热基座铰接,所述柔性护套管为与硬质导流管同轴分布的空心管状结构,包覆在硬质导流管上端面、下端面及硬质导流管上端面、下端面所连接的柔性护套管外,并与换热基座外表面相抵,且当换热基座为两个及两个以上时,位于硬质导流管上端面和下端面的伸缩连杆分别通过弹性铰链于相邻两个换热基座连接,所述承载龙骨为与硬质导流管同轴分布的框架结构,嵌于硬质导流管内并通过滑槽与硬质导流管内侧面滑动连接,所述滑槽至少两条,与硬质导流管轴线平行分布并环绕硬质导流管轴线均布,所述引流风机嵌于承载龙骨上端面内并与承载龙骨同轴分布,所述静电吸附网嵌于承载龙骨下端面内并与承载龙骨同轴分布,所述温度传感器、空气流量传感器与承载龙骨内侧面连接,并位于引流风机和静电吸附网之间,所述静电吸附网、温度传感器、空气流量传感器均与接线端子电气连接。

10.进一步的,所述的制冷腔对应的换热板外侧面设轴线与散热孔轴线平行分布的连接槽,所述连接槽至少两个并对称分布在换热板轴线两侧,且每条连接槽内均设一个连接台,并通过连接台与一条承载柱相互连接,且承载柱与连接台间另通过棘轮机构铰接,其轴线与换热板前端面呈0

°

—90

°

夹角,所述导气腔前端面内设至少一个与导气腔同轴分布的空气过滤器。

11.一种组合嵌入式机柜高耐候性调温系统的使用方法,包括如下步骤:s1,系统初设,首先对换热基座、换气风机、引流风机、半导体制冷机构、引流管及接线端子进行组装,得到若干组装后备用的换热基座,然后对待使用降温作业机柜容积及机柜内设备运行时电气设备理论最大发热量进行统计,并对机柜内各热源设备安装位置进行初步定位,并根据各热源设备分布位置,在热源设备后端面对应的机柜内侧面设一个备用的换热基座,并使备用的换热基座的导气腔与热源设备同轴分布,最后将完成安装的各备用的换热基座间通过承载柱、引流管间连通,并使各备用的换热基座的接线端子与机柜内的电源 电路及控制系统电气连接,从而完成系统预设; s2,系统调整,完成s1步骤后,首先制定调温系统设定标准,具体标准未按照总换气量以每分钟换气量为机柜容积的1/20—1/10计;制冷量为以每10分钟制冷量为理论最大发热量的0.6—1.5倍计;然后对s1步骤中设定安装的各换热基座的换气量和制冷量进行计算,并在s1步骤中安装的各换热基座的换气量和制冷量未达到设定调温系统设定标准时,在s1步骤中设定的各换热基座总相邻两个换热基座之间布设新增换热基座,并使新增换热基座通过承载柱、引流管间连通,并使得连通后的各换热基座间构成至少一条沿机柜轴线从下向上分布的调温通道,并使位于调温通道最上方的换热基座通过引流管与机柜顶部位置的散热风道连通,从而完成系统调整;s3,调温作业,完成s2步骤后,首先机柜在运行中,驱动s1步骤中设置在热源位置处的换热基座的换气风机、引流风机、半导体制冷机构、引流管运行,由引流风机将机柜内的高温气体通过换热基座的散热腔并通过引流管将高温气体从机柜中排出,同时在气流通过散热腔时,一方面通过流动气流对半导体制冷机构运行产生的余热进行降温;另一方面在气流通过引流管时,由引流管内的静电吸附网对气流中的粉尘进行吸附净化,同时由温度传感器、空气流量传感器对换气量和制冷量进行同步监控;然后由机柜的控制系统对当前调温运行时的换气量和制冷量进行统计,并根据当前检测的换气量和制冷量分别调整各换热基座运行状态,从而达到综合调温作业的目的;s4,系统维护,在s3步骤运行中,当需要对其中局部换热基座进行停机维护时,首先通过接线端子断开需要更换维护换热基座与机柜电路系统间的电气连接,然后一方面壳将正常的换热基座对断开电气连接的换热基座进行替换,即可完成设备更换;另一方面可在完成换热基座从机柜内拆除后,将拆除后换热基座的位置由导流管临时替换,确保调温通道通畅,并在完成故障换热基座维护后再进行复位。

12.本发明一方面通过设置多个可灵活调整数量、分布位置的换热基座及位于换热基座内的换气风机、引流风机、半导体制冷机构同步实现对机柜内部进行通风环境降温和强制制冷降温作业的需要,且强制换气降温剂强制制冷降温可独立运行,从而极大的提高了机柜调温作业的灵活性;另一方面在运行中,通过设置的多个换热基座可灵活设置调温制冷源工作位置,同时另可有效的提高机柜内散热通风总量,从而达到灵活调整调温效率以满足不同机柜结构及调温运行作业运行的需要,极大的提高并改善了机柜调温系统的通用性和运行灵活性。

附图说明

13.下面结合附图和具体实施方式来详细说明本发明;

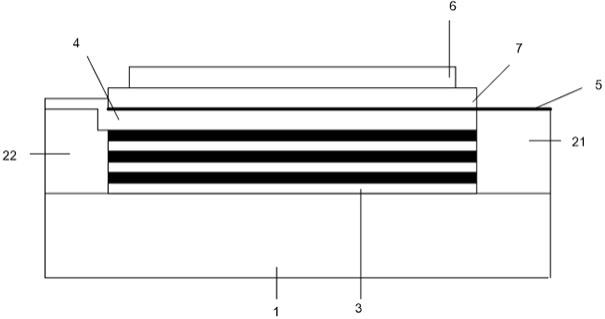

图1为本发明系统结构示意图;图2为换热基座结构示意图;图3为背板结构示意图;图4为本发明方法流程示意图。

具体实施方式

14.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

15.如图1—3所示,一种组合嵌入式机柜高耐候性调温系统,包括承载柱1、换热基座2、换气风机3、引流风机4、半导体制冷机构5、引流管6及接线端子7,换热基座2至少两个,两换热基座2间通过至少两个承载柱1相互连接,且相邻两换热基2座前端面间呈0

°

—90

°

夹角,换热基座2外侧面另设至少一个接线端子7。

16.本实施例中,所述换热基座21包括底板21、背板22、散热翅板23、换热板24,换热板24为横断面呈“工”字形槽状结构,其后端面的槽体包覆在底板21外,与底板21同轴分布并构成横断面呈矩形腔体结构的散热腔101,散热翅板23嵌于散热腔101内,与底板21及换热板24槽底连接,各散热翅板23间相互平行分布,且相邻两个散热翅板23对应的换热板对应的换热板24侧壁设散热孔25,背板22嵌于换热板24前端面的槽体内,与槽壁滑动连接并与槽体同轴分布,且背板22将换热板24前端面的槽体从外向内分为制冷腔102及导气腔103,导气腔103与外部环境连通且其轴线与散热孔25轴线垂直分布.本实施例中,所述半导体制冷机构5至少一个,嵌于制冷腔102内,且其散热端与槽体的槽底连接,其制冷端与背板22后端面间间距为0—50毫米,背板22上设至少一个换气风道26,且制冷腔102及导气腔103间通过换气风道26间连通,换气风道26内另设至少一个换气风机3,引流风机4与换热板24外侧面连接,并与换热板24外侧面的散热孔25间通过引流管6连通,此外换气风机3、引流风机4、半导体制冷机构5均与接线端子7电气连接。

17.本实施例中,所述的散热翅板23与底板21及换热板24槽底间呈30

°

—90

°

夹角,且相邻两个散热翅板23间间距为1—20毫米。

18.重点说明的,所述的背板22与槽体侧壁间通过滑槽8滑动连接,且背板22后端面与槽体槽底间通过至少两条承载弹簧9相互连接,所述背板22包括夹板221、承载板222、导向滑槽223及摆动机构224,夹板21至少两个,各夹板221间相互平行分布并分布在同一与换热板224槽底平行分布的平面内,各夹板221两端分别与承载板222连接并垂直分布,且相邻两夹板221之间设用于安装换气风机的换气风道26,所述导向滑槽223嵌于换气风道26内,并与换气风道26对应的夹板221侧表面连接,且导向滑槽223与夹板221轴线平行分布,所述导向滑槽223上设至少一个滑块225,所述滑块225后端面与导向滑槽223滑动连接,前端面通过摆动机构224与换气风机3铰接,且每条换气风道26内均设1—5个换气风机3,且各换气风机3间相互并联,所述滑块225侧表面另设弹性垫块226,且弹性垫块226超出滑块225侧表面至少5毫米,所述换气风机3嵌于换气风道26内,并通过导向滑槽223与夹板221滑动连接,且换气风机3轴线与换热板24槽底呈30

°

—120

°

夹角,所述摆动机构224与接线端子7电气连接。

19.同时,所述的底板21包括金属换热板211、硬质绝缘导轨212、硬质绝缘垫块213,所

述金属换热板211为横断面呈矩形的格栅板结构,所述金属换热板211上端面与散热翅板23连接,下端面与至少两条硬质绝缘导轨212连接,所述硬质绝缘导轨212与金属换热板211下端面平行分布,并对称分布在金属换热板211中线两侧,所述硬质绝缘垫块213至少四个,环绕金属换热板211中心均布,且各硬质绝缘垫块213上端面分别与硬质绝缘导轨212滑动连接,下端面与金属换热板211下端面间间距为10—50毫米,且硬质绝缘垫块212轴线与金属换热板211下端面垂直分布。

20.需要注意的,所述的换热基座2为两个及两个以上时,相邻两个换热基座2间通过引流管6连通,所述引流管6包括柔性护套管61、承载龙骨62、硬质导流管63、静电吸附网64、温度传感器65、空气流量传感器66、伸缩连杆67,所述硬质导流管63为轴向截面呈矩形的空心管状结构,所述硬质导流管63上端面及下端面均与至少两条伸缩连杆67相互连接,所述伸缩连杆67环绕硬质导流管63轴线均布并与硬质导流管63轴线呈0

°

—60

°

夹角,所述伸缩连杆67两端分别与一个弹性铰链68铰接,并通过弹性铰链68与硬质导流管63及换热基座2铰接,所述柔性护套管61为与硬质导流管63同轴分布的空心管状结构,包覆在硬质导流管63上端面、下端面及硬质导流管63上端面、下端面所连接的柔性护套管61外,并与换热基座2外表面相抵,且当换热基座2为两个及两个以上时,位于硬质导流管63上端面和下端面的伸缩连杆67分别通过弹性铰链68于相邻两个换热基座2连接,所述承载龙骨62为与硬质导流管63同轴分布的框架结构,嵌于硬质导流管63内并通过滑槽8与硬质导流管63内侧面滑动连接,所述滑槽8至少两条,与硬质导流管63轴线平行分布并环绕硬质导流管63轴线均布,所述引流风机4嵌于承载龙骨62上端面内并与承载龙骨62同轴分布,所述静电吸附网64嵌于承载龙骨62下端面内并与承载龙骨62同轴分布,所述温度传感器65、空气流量传感器66与承载龙骨62内侧面连接,并位于引流风机4和静电吸附网64之间,所述静电吸附网64、温度传感器65、空气流量传感器66均与接线端子7电气连接。

21.进一步优化的,所述的制冷腔102对应的换热板24外侧面设轴线与散热孔25轴线平行分布的连接槽27,所述连接槽27至少两个并对称分布在换热板24轴线两侧,且每条连接槽27内均设一个连接台28,并通过连接台28与一条承载柱1相互连接,且承载柱1与连接台28间另通过棘轮机构铰接,其轴线与换热板24前端面呈0

°

—90

°

夹角,所述导气腔103前端面内设至少一个与导气腔103同轴分布的空气过滤器29。

22.如图4所示,一种组合嵌入式机柜高耐候性调温系统的使用方法,包括如下步骤:s1,系统初设,首先对换热基座、换气风机、引流风机、半导体制冷机构、引流管及接线端子进行组装,得到若干组装后备用的换热基座,然后对待使用降温作业机柜容积及机柜内设备运行时电气设备理论最大发热量进行统计,并对机柜内各热源设备安装位置进行初步定位,并根据各热源设备分布位置,在热源设备后端面对应的机柜内侧面设一个备用的换热基座,并使备用的换热基座的导气腔与热源设备同轴分布,最后将完成安装的各备用的换热基座间通过承载柱、引流管间连通,并使各备用的换热基座的接线端子与机柜内的电源 电路及控制系统电气连接,从而完成系统预设; s2,系统调整,完成s1步骤后,首先制定调温系统设定标准,具体标准未按照总换气量以每分钟换气量为机柜容积的1/20—1/10计;制冷量为以每10分钟制冷量为理论最大发热量的0.6—1.5倍计;然后对s1步骤中设定安装的各换热基座的换气量和制冷量进行计算,并在s1步骤中安装的各换热基座的换气量和制冷量未达到设定调温系统设定标准时,

在s1步骤中设定的各换热基座总相邻两个换热基座之间布设新增换热基座,并使新增换热基座通过承载柱、引流管间连通,并使得连通后的各换热基座间构成至少一条沿机柜轴线从下向上分布的调温通道,并使位于调温通道最上方的换热基座通过引流管与机柜顶部位置的散热风道连通,从而完成系统调整;s3,调温作业,完成s2步骤后,首先机柜在运行中,驱动s1步骤中设置在热源位置处的换热基座的换气风机、引流风机、半导体制冷机构、引流管运行,由引流风机将机柜内的高温气体通过换热基座的散热腔并通过引流管将高温气体从机柜中排出,同时在气流通过散热腔时,一方面通过流动气流对半导体制冷机构运行产生的余热进行降温;另一方面在气流通过引流管时,由引流管内的静电吸附网对气流中的粉尘进行吸附净化,同时由温度传感器、空气流量传感器对换气量和制冷量进行同步监控;然后由机柜的控制系统对当前调温运行时的换气量和制冷量进行统计,并根据当前检测的换气量和制冷量分别调整各换热基座运行状态,从而达到综合调温作业的目的;s4,系统维护,在s3步骤运行中,当需要对其中局部换热基座进行停机维护时,首先通过接线端子断开需要更换维护换热基座与机柜电路系统间的电气连接,然后一方面壳将正常的换热基座对断开电气连接的换热基座进行替换,即可完成设备更换;另一方面可在完成换热基座从机柜内拆除后,将拆除后换热基座的位置由导流管临时替换,确保调温通道通畅,并在完成故障换热基座维护后再进行复位。

23.本发明一方面通过设置多个可灵活调整数量、分布位置的换热基座及位于换热基座内的换气风机、引流风机、半导体制冷机构同步实现对机柜内部进行通风环境降温和强制制冷降温作业的需要,且强制换气降温剂强制制冷降温可独立运行,从而极大的提高了机柜调温作业的灵活性;另一方面在运行中,通过设置的多个换热基座可灵活设置调温制冷源工作位置,同时另可有效的提高机柜内散热通风总量,从而达到灵活调整调温效率以满足不同机柜结构及调温运行作业运行的需要,极大的提高并改善了机柜调温系统的通用性和运行灵活性。

24.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。