1.本发明属于航空、航海齿轮技术领域,具体涉及一种人字齿行星齿轮系统齿面耦合承载接触分析方法。

背景技术:

2.人字齿轮克服了斜齿轮会产生较大轴向力这一缺点,可采用较大螺旋角及齿宽获得更的大重合度,使得人字齿行星齿轮传动系统(dhpgs)具有更小的轴向力、更高功率密度、传动更平稳等优点,其已逐渐取代直、斜齿轮成为航空、航海等高速、重载功率分、汇流式齿轮传动系统的首要选择。齿轮承载接触分析(ltca)技术是对重载下轮齿啮合过程进行数值仿真的一种重要分析方法,是联接几何设计与力学分析的一座桥梁,在各类齿轮的研究中起了相当关键的作用。ltca仿真获得的齿面静态载荷分布及承载传动误差是衡量齿面综合啮合性能的主要指标。目前,ltca方法主要是应用于单对齿轮副啮合的情况,由于dhpgs中各内、外齿轮副及齿轮副的左、右齿面存在力的耦合和齿面接触间隙的的耦合关系,因此,传统的单对齿轮副ltca方法不适用于多个人字齿星轮啮合的情况。尽管商业有限元软件是很有效的分析工具,然而有限元模型网格质量、齿面节点几何精度、齿轮副的装配精度已成为影响ltca求解精度和效率的关键因素,不适合在工程应用中推广。国、内外针对dhpgs的齿面耦合承载接触分析(dpltca)高效数值方法,目前尚处于空白。为了解决上述技术问题,特提出一种新的技术方案。

技术实现要素:

3.针对dhpgs中各、外齿轮副及其左、右齿面之间力的耦合特点,提供一种齿面耦合承载接触分析(dpltca)数值方法,该方法结合有限元法,将各齿轮副及其左、右齿面的精确几何特性与力学特性紧密融合,仅需一次有限元计算,获得系统各齿轮副全齿面载荷分配、承载传动误差、啮合刚度、均载系数等,为重要应用场合的人字齿行星系统、功率分汇流系统的传动性能分析提供关键技术。

4.本发明是通过以下技术方案来实现:

5.一种人字齿行星齿轮系统齿面耦合承载接触分析方法,包括以下步骤:

6.步骤1、设定人字齿行星齿轮传动系统中齿轮基本参数;

7.步骤2、人字齿行星齿轮传动系统存在多个齿轮副的啮合,且各齿轮副存在相位差及安装误差导致的几何特性的差异,为了体现几何特性的差异,将各啮合齿轮副的齿面接触分析方程转化到统一的固定坐标系,同时使各齿轮副的传动误差计算采用相同的初始转角,根据单对齿轮副tca求解方法分别确定系统中各齿轮副及其左右齿面的相对初始间隙,即获得各齿轮副及其左右齿面的几何特性;

8.步骤3、通过数值方法构建人字齿轮有限元网格模型,齿轮啮合位置的离散点力学特性采用矩阵表示,取边界条件为齿轮轮体部分两侧及下部边缘固定,利用有限元数值法计算得到齿轮n

×

n个网格节点柔度系数,结合这些网格节点柔度系数,再通过二元插值获

得齿面瞬时接触线离散点的柔度系数,进一步通过合成获得系统啮合位置同时啮合齿对的接触线离散点的柔度系数矩阵,即获得齿面的力学特性;

9.步骤4、根据人字齿行星齿轮传动系统的几何特性和力学特性,并按照变形协调、啮合力平衡和非嵌入条件,建立人字齿轮行星系统的齿面承载接触分析方程,齿面承载接触分析方程以法向柔度矩阵fk及其齿面初始间隙wk、法向啮合力p为已知输入量,采用数学规划法求解得到承载后的轮齿法向承载变形z、接触线离散点载荷p和受载后的接触线离散点的法向接触间隙d,进而分析人字齿轮系统的传动性能。

10.优选的,步骤1中所述齿轮基本参数齿数、模数、压力角、螺旋角、齿宽、齿顶高、齿根高和刀具圆角半径,太阳轮和齿圈相对参考坐标系安装误差。

11.优选的,步骤2中齿面几何接触分析方法确定各齿轮副及其左右齿面的几何特性的方法如下:

12.根据人字齿轮行星系统的齿面几何接触分析方程得到行星轮相对太阳轮(齿圈)的几何传动误差及接触点法向间隙,将几何传动误差转化为接触点齿间间隙,并与接触点法向间隙叠加,得到各齿轮副瞬时接触线上离散点的初始齿面间隙,将初始齿面间隙作为齿面接触的几何特性。

13.优选的,当人字齿星轮及其左、右齿面啮合存在相位差时,根据太阳轮和行星轮左、右齿面相位差进一步获得对正后的相对相位差,将相位差转换为法向位移,叠加到一侧的初始间隙中,得到星轮及其左右齿面包含相位差的系统齿轮副几何特性。

14.优选的,人字齿轮行星系统的齿面几何接触分析方程如下:

[0015][0016][0017]

其中,ri、ni分别为齿面位矢及单位法矢,i=s,p,r表示太阳轮、行星齿轮、齿圈;为各齿轮的啮合转角;m

fi

为从齿轮运动坐标系到安装参考坐标系变换矩阵,l

fi

为其上3

×

3子矩阵;r

fi

、n

fi

为齿面在参考坐标系的位矢及单位法矢。

[0018]

优选的,所述几何传动误差的表达式如下:

[0019][0020]

式中,zs和z

p

分别为太阳轮和行星轮齿数,分别为太阳轮和行星轮初始转角。

[0021]

优选的,所述初始齿面间隙的表达式如下:

[0022]

w=[w

11

l w

a1

,w

12

l w

a2

,l,w

ij

l w

ab

],其中w

ij

=δ

ij

c

ij

[0023]

式中w

ij

为接触线离散点初始齿面间隙,i=1,

…

,a,a为接触线离散点个数,j=1,

…

,b,b为同时啮合的接触齿对个数,c为接触点法向间隙,δ

ij

为接触点齿间间隙。

[0024]

优选的,步骤3中齿面瞬时接触线离散点的柔度系数的表达如下:

[0025][0026]

其中,f

kn

为第n个啮合位置的法向柔度矩阵插值,需要通过以下逐步合成的方法获得,假设齿轮插值得到人字齿轮副左、右齿面瞬时接触椭圆长轴n个离散点的柔度矩阵为

[0027][0028]

假设啮合位置左、右端分别有m1、m2对轮齿同时啮合,则左、右同时啮合齿对的法向柔度矩阵为f

pl

、f

pr

,则左、右端同时啮合齿对法向柔度矩阵为f

t

;

[0029][0030]

假设某一啮合位置有k个行星轮与齿圈分别同时啮合,其法向柔度矩阵插值为fk;

[0031][0032]

优选的,步骤4中人字齿轮行星系统的齿面承载接触分析方程,内啮合表示如下:

[0033][0034]

将z转化为啮合线上的位移,用转角形式表示即承载传动误差,齿轮副接触线上的载荷分配系数为受载后的接触线离散点载荷之和与总载荷之比,啮合位置行星轮左或右齿面的均载系数如下:

[0035][0036]

将行星轮左右齿面作为一个并联的弹簧人字齿轮内(外)齿轮副m的综合啮合刚度,表达式如下:

[0037][0038]

与现有技术相比,本发明具有以下有益的技术效果:

[0039]

本发明涉及一种人字齿行星齿轮系统齿面耦合承载接触分析方法,其考虑系统的安装误差、各内(外)齿轮及其左、右齿面的啮合相位及其力的耦合关系,建立人字齿行星齿

轮系统(dhpgs)的齿面几何接触分析模型,获得啮合位置内(外)齿轮同时啮合齿对接触线离散点的初始接触间隙;建立各齿轮有限元模型,获得齿面节点柔度系数,并插值进一步获得啮合位置多齿对接触线离散点的柔度系数,根据变形协调、齿对力平衡等原理建立齿面承载接触分析方程,通过非线性规划方法求解得到加载后的轮齿变形、齿面载荷等,为高性能dhpgs的齿面设计及静、动力学分析奠定理论基础。该方法融合几何分析与力学分析为一体,仅需要一次有限元计算,提高了计算效率,为重要应用场合的人字齿行星系统、功率分汇流系统的传动性能分析提供关键技术。

附图说明

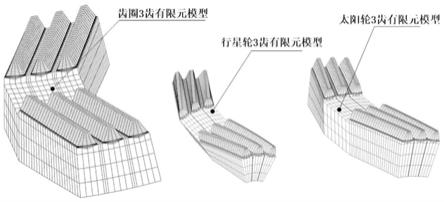

[0040]

图1为本发明人字齿齿圈、行星轮、太阳轮的3齿有限元模型;

[0041]

图2为本发齿轮副齿面初始接触间隙(齿间间隙、接触线法向间隙);

[0042]

图3a为本发明人字行星齿轮系统(dhpgs)安装坐标系(左端面方向);

[0043]

图3b为本发明dhpgs中某一外啮合副安装坐标系;

[0044]

图4为本发明人字齿齿面接触位置序列;

[0045]

图5为本发明人字齿某一端斜齿轮齿面网格及接触线;

[0046]

图6为本发明人字齿行星系统齿面承载接触分析(dpltca)模型;

[0047]

图7为本发明dpltca流程;

[0048]

图8a为本发明dhpgs中外啮合副tca仿真;

[0049]

图8b为本发明dhpgs中外啮合行星轮齿面载荷分配系数;

[0050]

图8c为本发明dhpgs中外啮合行星轮齿面载荷分布;

[0051]

图8d为本发明dhpgs中外啮合行星轮均载系数;

[0052]

图8e为本发明dhpgs中外啮合行星轮多载荷工况齿面均载系数;

[0053]

图8f为本发明dhpgs中外啮合多载荷承载传动误差;

[0054]

图8g为本发明dhpgs中外啮合各齿轮副综合啮合刚度;

[0055]

图9a为本发明dhpgs中内啮合tca仿真;

[0056]

图9b为本发明dhpgs中内啮合行星轮齿面载荷分配系数;

[0057]

图9c为本发明dhpgs中内啮合行星轮齿面载荷分布;

具体实施方式

[0058]

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

[0059]

参阅图1-9,一种人字齿行星齿轮系统齿面耦合承载接触分析方法,包括以下步骤:

[0060]

步骤1:设定人字齿行星齿轮传动系统(dhpgs)中齿轮基本参数。

[0061]

齿轮基本参数见表1包括:齿数、模数、压力角、螺旋角、齿宽、齿顶高、齿根高和刀具圆角半径,安装误差即轴交角误差、中心距误差简化为太阳轮、齿圈相对参考坐标系误差,假设各行星轮无安装误差。

[0062]

步骤2:将各啮合齿轮副的tca方程转化到统一的固定坐标系,同时使各齿轮副的传动误差采用相同的初始转角,采用齿面几何接触分析方法分别确定系统中各齿轮副及其

左右齿面进行几何特性,即相对初始间隙。

[0063]

dhpgs的几何特性即无载下的系统各齿轮副啮合位置及啮合位置的齿面初始接触间隙,初始间隙由齿间间隙和齿面法向间隙两部分组成(见图2);通过齿面接触分析(tca)方法得到,由于系统存在多个齿轮副的啮合情况,且各齿轮副存在相位差及安装误差导致的几何特性的差异,因此dphgs的tca方法不同于单对齿轮。对系统中的单个齿轮副分别进行tca分析时,会导致这种几何特性差异的消失,导致后续分析结果失真。tca原理为连续相切接触两齿面在同一坐标系中任意时刻都有公共接触点和公法线。因此,针对dhpgs进行tca分析时,具体步骤如下:

[0064]

s2.1、将各内(外)啮合齿轮副的tca方程转化到统一的固定坐标系;

[0065]

坐标系如图3a所示,o

f-xfyfzf是以行星架旋转中心为原点的统一固定坐标系,且yf轴经过第1个行星轮中心,原点在大轮齿槽中点;行星轮参考坐标系o

fpi-x

fpiyfpizfpi

(i=1,2...n,n为行星轮数)与之平行,行星轮均布,太阳轮、齿圈参考坐标系为o

fs-x

fsyfszfs

、o

fr-x

fryfrzfr

;o

pi-x

piypizpi

、o

s-x

syszs

、o

r-xryrzr是行星轮、太阳轮及齿圈的动坐标系,原点与各自的参考坐标系重合且绕z轴旋转。某一外啮合齿轮副啮合坐标系具体见图3b,θ

p1

、θs、e分别是行星轮、太阳轮转角及安装中心距,γs、δes分别是轴交角和中心距安装误差,为区分右齿面坐标系下标中带“'”表示右齿面坐标系,内啮合参考之建立。

[0066]

s2.2、单对齿轮副tca分析得到的几何传动误差是被动轮实际转角偏离理论转角之值,为了体现几何特性的差异,各齿轮副的传动误差计算必需采用相同的初始转角,这样才能反映出系统各齿轮副及左右齿面在安装误差下的接触齿面的相对初始间隙;

[0067]

s2.3、统一dhpgs中各内(外)齿轮副及其左、右齿面的啮合参考坐标系(固定坐标系)及初始转角后,即可按照单对齿轮副的tca方法分别对系统中各齿轮副及其左右齿面进行几何特性的计算。

[0068]

当不考虑人字齿星轮及其左、右齿面啮合相位差时,几何特性的计算方法如下:

[0069]

人字齿轮行星系统的齿面接触分析(dptca)方程为:

[0070][0071][0072]

式中:ri、ni分别为齿面位矢及单位法矢,i=s,p,r表示太阳轮、行星齿轮、齿圈;为各齿轮的啮合转角;m

fi

为从齿轮运动坐标系到安装参考坐标系变换矩阵,l

fi

为其上3

×

3子矩阵;r

fi

、n

fi

为齿面在参考坐标系的位矢及单位法矢;上式得到五个独立的标量方程,取一系列的为输入量,求解其余5个未知量得到两齿面啮合位置的所有接触点和转角;tca分析得到行星轮相对太阳轮(齿圈)的几何传动误差及接触点法向间隙为:

[0073][0074]

式中,zs和z

p

分别为太阳轮(齿圈)和行星轮齿数,分别为太阳轮(齿圈)和行星轮初始转角;

[0075]

因此,将几何传动误差转化为接触点齿间间隙,并与接触点法向间隙叠加,得到某

瞬时各外(内)齿轮副接触线上离散点的初始齿面间隙用向量w表示为:

[0076]

w=[w

11

l w

a1

,w

12

l w

a2

,l,w

ij

l w

ab

],其中w

ij

=δ

ij

c

ij

ꢀꢀꢀꢀꢀꢀꢀ

(4)

[0077]

式中w

ij

为接触线离散点初始齿面间隙,i=1,

…

,a,a为接触线离散点个数,j=1,

…

,b,b为同时啮合的接触齿对个数,c为接触点法向间隙,δ

ij

为接触点齿间间隙。

[0078]

当考虑人字齿星轮及其左、右齿面啮合相位差时;

[0079]

根据太阳轮(齿圈)和行星轮左、右齿面相位差进一步获得对正后的相对相位差,可将相位差转换为法向位移,叠加到一侧的初始间隙中,即完成了左、右齿面的相位差的对几何特性影响。

[0080]

融合人字齿星轮及其左、右齿面啮合相位差的dphgs几何特性计算。系统某啮合位置的几何特性数据具体包括某瞬时啮合位置各齿轮副的初始接触间隙的大小及各接触离散点的位置,安装误差及相位差均会导致几何特性的差异,上述tca方法中为了简化计算,输出的几何特性数据尚未考虑左右齿面相位差。此外,输出的单个齿轮副几何特性数据中,未体现齿轮副间同时啮合齿对的相位差异,因此需要进一步的完善。以外齿轮副为例,各外啮合副相位差为:

[0081]

δt=dec(zs(i-1)/n)t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0082]

式中dec(a)表示取a小数部分,t为啮合周期,n为行星轮数;根据相位差关系对几何特性数据进行处理,即完成了星轮的相位差对几何特性影响。根据太阳轮(齿圈)和行星轮左、右齿面相位差进一步获得对正后的相对相位差,可将相位差转换为法向位移,叠加到一侧的初始间隙中,即完成了左、右齿面的相位差的对几何特性影响。

[0083]

以表1参数为例,一个啮合周期分成5等份,共14个接触位置如图4所示,当行星轮个数取n=4,各齿轮副无相位差即在0时刻各行星轮在齿面位置“1”、“6”“11”接触,齿对接触序列如表2所示。当行星轮个数取n=5,各齿轮副有相位差,在0时刻行星轮2在齿面位置“4”、“9”“12”接触,可以此类推,相邻星轮相位差为0.2t,齿对接触序列如表3所示。

[0084]

步骤3:根据人字齿轮有限元网格模型计算dphgs的法向柔度f,即力学特性。

[0085]

构建人字齿轮有限元网格模型,齿面有限元网格模型是有限元柔度系数的计算基础,一个完整人字齿轮可以看做是斜齿轮的镜像加齿槽部分组成。斜齿轮可划分为:齿面、齿根、轮体、轮体左侧齿槽和轮体右侧齿槽;首先根据齿轮啮合原理将刀具齿形表示在齿轮坐标系中获得斜齿轮齿面,根据单个齿的径向、轴向的各部分节点数,确定了单个斜齿轮两侧齿面及齿根过度廓形的节点坐标。其次,根据齿根过度廓形的边界点确定中间轮体的轮廓,将中间轮体的轮廓绕轴旋旋转一个齿所占角度得到两侧齿槽轮廓。然后,有了这些边界轮廓后,根据齿厚方向节点数,通过坐标旋转变换用离散点“填充”轮廓之间的实体部分,这样就用离散点构建出了单个斜齿轮的实体;对于另一半斜齿轮的节点坐标通“镜像”方法确定;“拉伸”一端斜齿轮内端面轮体确定齿槽节点。至此,单个人字齿节点全部确定,其他齿的节点通过绕轴旋转坐标变换进行“阵列”。根据有限元网格生成的要求,对节点重新编号,通过三层循环控制,外层从齿顶至轮体控制径向方向,次外层从一侧至另一侧控制齿厚方向,最里层从一个端面到另一个端面控制轴向方向,依次逐齿重新排序全部节点,再按照8节点六面体线性单元节点顺序重新进行单元及单元节点的编号。申请人在“一种行星传动人字齿轮有限元网格自动建模与装配方法”发明专利中已做了详细介绍,这里不再赘述。图1为齿圈、太阳轮、行星轮三齿有限元模型。

[0086]

dpltca模型针对某一位置的齿面初始间隙w、法向柔度f进行承载研究,以上步骤获得了某啮合位置几何特性数据,为了进一步分析,还需要计算这些同时啮合齿对接触线离散点的力学特性数据即柔度系数,为了便于计算,啮合位置的离散点力学特性用矩阵表示。取边界条件为齿轮轮体部分两侧及下部边缘固定,利用有限元计算得到主(被)动轮n

×

n个网格节点柔度系数f

ij

,结合这些网格节点柔度系数,再通过二元插值获得齿面瞬时接触线离散点(图5中为网格节点,表示插值点)的柔度系数;内(外)齿轮副的法向柔度矩阵通过各行星轮与齿圈(太阳轮)的法向柔度矩阵叠加得到;啮合位置同时啮合齿对接触线离散点的柔度系数计算步骤如下:

[0087]

s3.1、假设齿轮插值得到人字齿轮副左、右齿面瞬时接触椭圆长轴n个离散点的柔度矩阵为

[0088][0089]

s3.2、假设啮合位置左、右端分别有m1、m2对轮齿同时啮合,则左、右同时啮合齿对的法向柔度矩阵为f

pl

、f

pr

[0090][0091]

s3.3、人字齿轮需要同时考虑左、右齿面的啮合特性,左、右端同时啮合齿对法向柔度矩阵为f

t

[0092][0093]

s3.4、此外,人字齿轮齿面接触点法向柔度需要同时考虑啮合位置行星轮的个数,假设某一啮合位置有k个行星轮与齿圈(行星轮与太阳轮)分别同时啮合,其法向柔度矩阵插值为fk[0094][0095]

s3.5、假定一个周期有5个啮合位置,则法向柔度矩阵为f

[0096][0097]

步骤4:根据几何特性和力学特性,并按照变形协调、啮合力平衡、非嵌入条件建立人字齿轮行星系统的齿面承载接触分析方程,该方程以fk、wk、p为已知输入量,采用数学规

划法求解得到结果为承载后的法向位移z、离散载荷p、受载后的齿面离散点的法向接触间隙d,分析人字齿轮系统的传动性能。

[0098]

人字齿行星齿轮系统齿面耦合承载接触分析(dpltca)模型。人字齿行星齿轮系统齿面耦合承载接触分析模型如图6所示,沿啮合面将各齿轮接触受力展开。轮齿变形前,假设某瞬时同时啮合的内啮合齿对为对i

ab

和ii

ab

及外啮合齿对为iii

ab

和iv

ab

,其中下标a=1,2代表行星轮1和行星轮2,下标b=l,r代表左、右轮齿。该啮合位置的齿面初始间隙为:wk=δk bkk=i

ab

,ii

ab

,iii

ab

,iv

ab

,式中wk=[w1,w2,

…

,wi,

…

,wn]

t

;n为瞬时接触椭圆长轴上离散点的个数。以内啮合为例,在载荷p作用下轮齿仅发生弹性变形,假设忽略齿面摩擦,沿齿面瞬时接触线i

ab

、ii

ab

同时作用的法向载荷仅产生法向位移zr,

[0099]

则

①

受载后的齿面接触间隙d及zr之和应等于受载前的齿面初始间隙;

[0100]

②

沿齿面接触线同时作用的法向载荷p之和应等于法向外载荷p;

[0101]

③

此外,接触线上的离散点如果不承受载荷,该点必定仍然存在齿面间隙,反之,该点必定无齿面间隙。上述条件用数学方程表示如下:

[0102][0103]

步骤5:dpltca仿真结果。上式已知量为fk、wk、p,采用数学规划法求解得到结果为承载后的法向位移z、离散载荷p、受载后的齿面离散点的法向接触间隙d;人字齿行星齿轮系统承载接触分析(dpltca)流程见图7。将z转化为啮合线上的位移,用转角形式表示即承载传动误差。内(外)齿轮副接触线上的载荷分配系数为受载后的接触线离散点载荷之和与总载荷之比;某啮合位置行星轮某左或右齿面的均载系数为

[0104][0105]

将左、右齿面看做是一个并联的弹簧人字齿轮内(外)齿轮副m的综合啮合刚度为

[0106][0107]

仿真分析。

[0108]

表1行星齿轮传动为例,太阳轮输入扭矩3500n

·

m安装误差为δer=δer=0.003mm,γs=-γr=0.5

′

。行星轮个数为n=4,这里主要考虑的是各齿轮副无啮合相位差的情况,即无安装误差情况下内、外各齿轮副均同时进入啮合,此外,不考虑构件的浮动特性和齿面修形。dpltca仿真结果分析如下。

[0109]

表1 行星传动齿轮副基本参数

[0110][0111]

表2 内(外)啮合多齿对接触序列(无相位差)

[0112][0113]

表3 外啮合多齿对接触序列(有相位差)

[0114][0115][0116]

以外啮合齿轮副为例,tca仿真表明安装误差引起各齿轮副的相对初始间隙增大,中心距误差引起节圆位置变化,导致齿轮副接触迹线径向发生变化(图8a);标准齿面齿轮副的初始间隙即为齿间间隙,由于左齿面齿间间隙中行星轮1《行星轮4《行星轮2《行星轮3,右齿面齿间间隙中行星轮4《行星轮3《行星轮1《行星轮2,而齿面间隙越小,承担的载荷越多。因此,齿面载荷分布(图8b)、最大载荷分配系数(图8c)相应逐渐变化即左齿面中行星轮1》行星轮4》行星轮2》行星轮3,右齿面中行星轮4》行星轮3》行星轮1》行星轮2;同一啮合位置的所有齿轮副的齿面载荷之和等于总载荷即左齿面1、6、11与右齿面1、6、11接触位置的载荷分配系数之和等于1。

[0117]

均载系数反映了行星轮间宏观的载荷分配,啮合过程中齿面承担载荷大小也是同上相应齿间间隙大小逐渐变化,某一啮合时刻的各行星轮左或右均载系数之和等于4,且随载荷的增加,各行星轮承担的载荷逐渐相等即均载系数渐趋于1(图8d,图8e)。可见构件无浮动时,除了导致行星轮之间的载荷分配不均匀,还易导致各齿轮左右齿面载荷的再次不均匀。

[0118]

图8f反映了随负载扭矩变化,各齿轮副轮齿综合变形量变化的变化,也可反映各齿轮载荷变化趋势,当系统扭矩《100n.m时,各外啮合副行星轮左齿面不承载,主要由右齿面承载;当负载扭矩逐渐增加至1000n.m时,行星轮左齿面先后逐渐承载,1000n.m时各齿轮全部承载。对于行星轮的右齿面,当负载《100n.m时,主要是行星轮1和行星轮4承载,随着扭矩增加至600n.m,行星轮1、行星轮2先后承载,直至负载增加至2000n.m时,行星轮4右齿面初始间隙全部消除,各行星轮全部承载。

[0119]

人字齿轮左右齿面啮合刚度看两个并联的弹簧,因此各齿轮副综合啮合刚度的大小与齿面承载量的大小变化规律是一致的即综合啮合刚度中行星轮1》行星轮4》行星轮2》行星轮3(图8g)。

[0120]

对于内啮合齿轮副也可采用同样的分析方法,主要给出齿面tca仿真、接触线载荷分配系数及齿面载荷分布仿真。由于左齿面齿间间隙中行星轮1《行星轮4《行星轮2=行星轮3,右齿面齿间间隙中行星轮2《行星轮3《行星轮1《行星轮4(图9a),因此最大载荷分配系数(图9b)及齿面载荷分布(图9c)是相应反之逐渐变。

[0121]

本发明无需借助商业有限元软件进行建模、装配、前处理等可完成人字齿行星齿轮系统的加载接触分析,该方法考虑了安装误差条件下的系统齿轮副齿面准确几何特性及

齿轮副间力的耦合特性,将系统各齿轮副齿面几何分析与力学分析紧密融合。通过编程输入行星齿轮系统基本参数、安装误差,仅需要一次有限元计算,可获得加载后的齿面变形、啮合刚度、载荷分布、均载系数,为进一步的高性能人字齿行星传动系统的修形设计、均载分析、动力学分析提供关键数据,并开发了相关数值仿真软件,提高产品设计效率。

[0122]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。