1.本技术属于喷管设计制造领域,特别涉及一种喷管典型件设计制造一体化方法。

背景技术:

2.喷管典型件包含调节片组件(平板支撑类)和调节环组件(环形薄壁类)及其他种类。随着喷管工作环境中载荷与温度的不断增加,喷管典型件的工况更加严苛,结构也日益复杂。

3.以往喷管典型件的设计流程遵循“设计—加工—试验验证—修改设计—再加工—再试验验证”的迭代模式。在面对新的复杂的喷管典型件时,该流程的迭代次数也随之增加。而且复杂典型件构型也带来了设计难度增加和制造周期的延长。

4.该流程包含两次物理加工与两次物理试验,单流程运行周期就很长。在典型件结构复杂情况下,加工周期会延长,整个流程可能迭代多次。如何缩短设计流程、降低迭代次数、减少单次迭代时间成为一个急需解决的问题。

技术实现要素:

5.本技术的目的是提供了一种喷管典型件设计制造一体化方法,以解决或减轻现有技术中设计流程长、迭代次数多的问题。

6.本技术的技术方案是:一种喷管典型件设计制造一体化方法,包括,

7.选择需要设计制造的喷管典型件具体类型;建立对应喷管典型件的有限元模型;对有限元模型进行初步仿真验证,判断其是否满足基本的设计要求,若未满足要求,则对模型进行修正;若满足要求,则执行下一步骤;对喷管模型进行拓扑优化;对喷管模型进行虚拟3d打印,形成新的喷管模型;对新的喷管模型进行仿真验证,判定是否满足要求,若满足,则执行下一步骤;若不满足设计要求,则再次进行拓扑优化和验证,直至满足设计要求;对满足设计要求的喷管模型进行增材制造;将制造完成的喷管模型放入至试验设备中进行试验验证,满足设计要求,则设计制造完成。

8.优选地,所述虚拟3d打印的方法包括,根据模型尺寸选择相应的打印机,将需要进行增材制造的模型的结构放置在打印机上;选择模型的初始摆放位置;优化喷管模型的摆放位置;添加支撑结构;选择合适的网格质量等级,对喷管模型进行网格划分。

9.优选地,所述仿真验证的方法包括,在虚拟打印完成后,查看打印结构的位移云图、等效应力结果云图,分析模型是否产生变形位移量、最终残余应力及变形位移量的位置和大小、最终残余应力的大小;经过计算打印过程中的变形位移量和最终残余应力,对喷管模型进行结构补偿,并判断补偿后的模型与实际模型之间的差值,若差值在设定的阈值范围内,则最终打印成型的结构复合实际模型;反之,则再次进行结构补偿,直至满足要求。

10.优选地,通过在变形位移区域设置预变形的方式进行结构补偿。

11.优选地,所述喷管模型的摆放位置的优化方法包括,通过软件迭代运算,基于打印时间、支撑结构体积、后处理时间、模型建立的匹配度和结构热变形五个方面,进行综合优

化,最终获得合适的摆放位置。

12.优选地,通过采用amphyon软件进行虚拟3d打印和仿真验证。

13.优选地,进行所述拓扑优化的方法包括,对喷管模型进行载荷和约束的施加;进行整体区域拓扑优化;进行分区域拓扑优化;对结构进行几何重构;进行结构静强度校核;进行横向载荷的结构强化。

14.优选地,对结构进行几何重构的具体方法为,基于hypermesh软件的ossmooth功能,选定整体模型优化结果和分区域优化结果,设定好等效密度的阈值,生成对应拓扑结果的stl文件,将stl文件导入到altair inspire中,采用自带的polynurbs功能实现模型的几何重构。

15.优选地,通过对指定区域进行点阵填充的方式来进行喷管模型的横向载荷的结构强化。

16.优选地,点阵填充的尺寸为15mm。

17.本技术的一种喷管典型件设计制造一体化方法,通过对相应的喷管有限元模型进行循环的拓扑优化-虚拟3d打印-仿真验证的方式来进行喷管模型的设计与验证,由于不需要打印实际的3d模型进行仿真验证,只需要在虚拟样机内进行迭代,耗时较多的加工与试验不在该流程的迭代步骤内,耗时较少,迭代的流程长度较短,保证了喷管典型件设计制造的效率。

附图说明

18.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

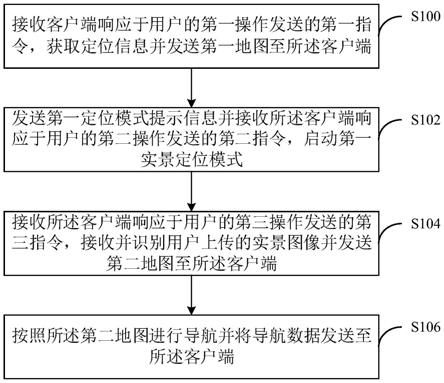

19.图1为本技术整体流程示意图;

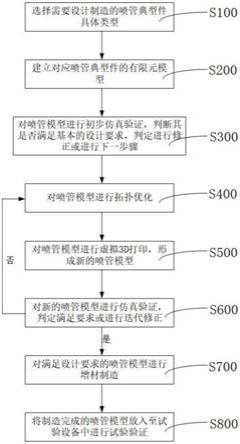

20.图2为本技术对喷管模型进行虚拟3d打印的流程示意图;

21.图3为本技术对喷管模型进行仿真验证的流程示意图;

22.图4为本技术对喷管模型进行拓扑优化的流程示意图。

具体实施方式

23.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

24.一种喷管典型件设计制造一体化方法,如图1所示,包括以下步骤:

25.步骤s100,选择需要设计制造的喷管典型件具体类型;

26.步骤s200,建立对应喷管典型件的有限元模型(以下简称喷管模型),在实际的设计中,喷管模型的数量不限于一组;

27.步骤s300,对喷管模型进行初步仿真验证,判断其是否满足基本的设计要求,若未满足要求,则对模型进行修正;若满足要求,则执行下一步骤;在满足设计基本要求时,其整体重量可能较大,影响实际的使用。

28.步骤s400,对喷管模型进行拓扑优化,主要功能为对喷管模型进行减重;

29.步骤s500,对喷管模型进行虚拟3d打印,形成新的喷管模型;

30.步骤s600,对新的喷管模型进行仿真验证,判定是否满足设计要求,要满足,则执

行下一步骤;若不满足设计要求,则返回至步骤s400继续进行拓扑优化,直至满足设计要求;

31.步骤s700,对满足设计要求的喷管模型进行增材制造,也即是3d打印;

32.步骤s800,将制造完成的喷管模型放入至试验设备中进行试验验证,满足设计要求,则设计制造完成。

33.由于喷管的设计、验证和优化过程均通过软件来完成,在优化完成之前,不需要进行实际的加工制造,也即是说,在制造之前,通过步骤s300-s500,已经能够预测喷管实际制造所能达到的效果,并能够不断优化。在确定喷管模型能够满足设计要求的前提下,再进行增材制造,实现了从“传统设计”到“预测设计”的模式转变,减少了单次迭代时间,耗时较多的加工与试验不在该流程的迭代步骤内,而是改为虚拟样机的方式进行迭代,耗时较少,而该流程迭代次数越多,节省的物理加工与物理试验次数越多,

34.同时减少流程中步骤之间的割裂,传动流程是单向的,也即是开环设计,步骤间存在“仍过墙”的现象;本流程通过仿真技术将设计与制造连接在一起,实现闭环的设计与制造,提高了步骤之间的关联度。有助于实现“设计一步到位,试制一次做对,试验一次成功”,提升自主研发能力。

35.如图2所示,优选地,采用amphyon软件进行虚拟3d打印,其接收需要打印的喷管典型件的尺寸数据,虚拟3d打印的方法包括以下步骤:

36.步骤s510,根据模型尺寸选择相应的打印机,将需要进行增材制造的模型放置在打印机上;

37.步骤s520,选择喷管模型的初始摆放位置,由于在3d打印过程中需要考虑打印时间、支撑结构体积以及热变形等因素,在实际打印过程中,以上因素之间往往存在冲突,因此如何进行摆放位置的选择,是一个需要仿真软件量化的精细问题;

38.步骤s530,优化喷管模型的摆放位置,通过软件迭代运算,基于打印时间、支撑结构体积、后处理时间、模型建立的匹配度和结构热变形五个方面,进行综合优化,最终获得合适的摆放位置;

39.步骤s540,添加支撑结构,由于在虚拟3d打印的过程中,结构受到重力的作用,需要添加支撑材料,防止结构出现较大的变形,保证模型的保真度;

40.步骤s550,选择合适的网格质量等级对喷管模型进行网格化,对喷管模型进行网格划分,网格数量能够保证喷管模型的整体构型和轮廓。amphyon软件中共有1-10网格等级,数值越大网格质量越高,网格精度越高,但是计算资源耗费越大,本技术优选的网格质量等级为5。

41.如图3所示,优选地,仿真验证的方法包括:步骤s610,在虚拟3d打印完成后,查看打印结构的位移云图、等效应力结果云图,分析模型是否产生变形位移量、最终残余应力及变形位移量的位置和大小、最终残余应力的大小;

42.步骤s620,通过计算打印过程中的变形位移量和最终残余应力,对amphyon软件内的喷管模型进行结构补偿,通过在变形位移区域设置预变形,在经过一次迭代运算后,让虚拟3d打印的喷管模型再次成型,判断补偿后的模型与实际模型之间的差值,若差值在设定的阈值范围内,则最终打印成型的结构符合实际模型;反之,则再次进行结构补偿,直至满足要求。

43.由于上述的步骤s510-s550、s610-s620均在软件中进行,而不是在实际的3d打印中进行打印,通过对采用该虚拟3d打印方法,减少了实际打印中迭代尝试的次数,降低了加工成本,提高打印效率。

44.如图4所示,优选地,进行拓扑优化的方法包括:

45.步骤s410,对喷管模型进行载荷和约束的施加;

46.步骤s420,进行整体区域拓扑优化,整体区域拓扑优化具有最小化质量和最小化柔度两个选择。以最小化质量为目标时,优选地对端部和上部施加全约束,计算迭代过程较长,耗费大量的计算资源,结构的拓扑结果只包含整体的传力路径,结构的细微特征被忽略;以最小化柔度为目标时,选用约束为体积分数约束、最大成员尺寸约束、最小成员尺寸约束,通过选用不同的体积分数约束、最大成员尺寸约束、最小成员尺寸约束的数值,会产生不同的优化结果,如体积分数0.2/0.3、最小成员尺寸1mm、最大成员尺寸6mm,该优化结果能够保留更多的细微特征,为结构的再设计提供更准确的指导;

47.步骤s430,将喷管模型分成多个区域,进行分区域拓扑优化,在分区域拓扑优化汇中,保证同整体区域优化的边界载荷保持一致,这样分区后的拓扑结果才能够为结构设计提供指导;

48.步骤s440,对结构进行几何重构,基于hypermesh软件的ossmooth功能,选定整体模型优化结果和分区域优化结果,设定好等效密度的阈值,生成对应拓扑结果的stl文件,将stl文件导入到altair inspire中,采用自带的polynurbs功能实现模型的几何重构。

49.步骤s450,进行结构静强度校核,包括原喷管模型强度校核、优化模型强度校核,通过分别进行校核,确定原喷管模型强度和优化后的模型强度变化量,以为后续的优化提供指导;

50.步骤s460,进行横向载荷的结构强化,通过对指定区域进行点阵填充的方式来进行喷管模型的横向载荷的结构强化。点阵尺寸越小,生成的点阵结构越密集,给增材工艺带来难度的同时,质量也会较大;当点阵尺寸较小时,生成的点阵结构越稀疏,增材制造的时候较为方便,质量也会更轻,但是点阵数量过少,可能导致模型的刚度和强度不足。因此,选用合适的点阵尺寸来进行结构强化,来同时保证增加制造的边界和模型的刚度与强度,优选地,点阵填充的尺寸为15mm,对喷管模型的顶部连接处进行结构强化。

51.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。