1.本实用新型涉及汽车轴承技术领域,具体涉及一种径向内凹定位式防窜动轮毂轴承。

背景技术:

2.轮毂轴承是应用在汽车车轴端部,用来为轮毂提供支撑以及轮毂的转动提供精确引导的零部件,既承受轴向载荷又承受径向载荷,是汽车载重和转动的重要组成部分。汽车轮毂轴承经过多年的发展,已经形成了集成式、组合式,单层式、双层式等多种品类,单层式轮毂轴承具有结构简单、造价低等优势,适合在轻微型小载荷车辆上进行应用,单层式轮毂轴承一般包括内圈、外圈,二者之间通过保持架设置滚子,内圈直接安装在法兰盘的盘轴上,外圈与转向架等基础连接,法兰盘的盘轴与电机驱动系统连接,盘体与轮毂连接,进而实现动力的传送。

3.近年来,随着电动汽车的快速发展,电动汽车由电机驱动,省去了发动机、变速箱、传动系统等众多复杂的大型构件,出现的轻量化、小型化汽车越来越多。为了适应这样的行业发展变化,相应的针对电动汽车的轮毂轴承逐渐成为了行业发展的主流。然现有的轮毂轴承还存在以下一些问题:1、内圈在盘轴上进行安装时,其稳定性还有待提高,过多的应力分散至对应的连接螺栓上,使得螺栓的剪切力过大,在大扭矩的电机传动时,螺栓具有一定的变形风险;2、内圈和外圈之间润滑脂的容纳空间较小,随着使用时间的延长,伴随着润滑脂的消耗,内圈和外圈之间转动的顺畅度降低,导致维保频繁。3、内圈和外圈之间一般通过三唇式密封组件进行密封,然传统的三唇式密封组件为单一的接触式密封,在长期使用过程中,对密封唇的磨损较大,影响密封寿命。4、电动汽车都追求轻量化、集成化,而现有的刹车盘通常是安装在法兰盘的盘颈上,导致占用了较大的安装空间,不利于集成化。

技术实现要素:

4.本实用新型的目的在于提供一种安装稳定的径向内凹定位式防窜动轮毂轴承。

5.为实现上述发明目的,本实用新型所采用的技术方案是:一种径向内凹定位式防窜动轮毂轴承,包括由盘体和盘轴构成的法兰盘,以及轴承组件;所述轴承组件包括内圈、外圈和圆柱滚子,所述内圈套设置在盘轴上,内圈和外圈之间设置有滚动槽,所述圆柱滚子通过保持架安装在滚动槽内;

6.所述内圈靠近法兰盘盘体的一端的周面上设置有第一连接圈,所述外圈远离法兰盘体的一端的周面上设置有第二连接圈;

7.所述第一连接圈面向盘体的上设置有若干沿第一连接圈径向延伸的稳定槽,所述法兰盘的盘体上对应稳定槽的位置设置有若干稳定键,所述稳定键卡设在稳定槽内;所述稳定键的键顶设置有与稳定键垂直的第一稳定螺栓,所述稳定槽上对应第一稳定螺栓的位置设置有第一稳定孔,所述第一稳定螺栓穿设在第一稳定孔内将外圈和盘体锁紧。

8.优选的,所述第一稳定螺栓位于稳定键靠近根端的位置。

9.优选的,还包括第二稳定孔,所述第二稳定孔沿横向贯穿稳定键和稳定槽的两侧壁;第二稳定孔内适配有第二稳定螺栓,并通过第二稳定螺栓将稳定键和稳定槽锁紧。

10.优选的,所述第二稳定孔位于稳定键靠近尾端的位置。

11.优选的,所述法兰盘的盘轴远离盘体的一端外侧壁上均匀设置有若干连接槽,所述连接槽沿盘轴的长度方向延伸;所述内圈远离法兰盘盘体一端的内侧壁上设置有若干与连接槽相配合的连接键。

12.本实用新型的有益效果集中体现在:能够保证内圈与法兰盘之间的稳定连接,避免内圈在法兰盘的盘轴上径向窜动,且定位良好,便于安装。具体来说,本实用新型的内圈从盘轴的端部套入盘轴上,并利用第一稳定螺栓锁紧。由于设置有稳定槽和稳定键,轴向的定位主要依靠第一稳定螺栓拉扯,第一稳定螺栓主要承受拉力,而周向的定位依靠稳定槽和稳定键形成,能够有效的减少第一稳定螺栓受到的剪切力,因此,本实用新型内圈与法兰盘之间的连接极为稳定。同时在安装的过程中,由于有稳定槽和稳定键的存在,其定位良好。

附图说明

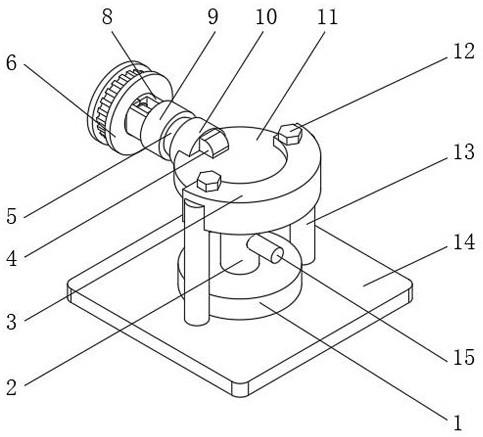

13.图1为本实用新型的结构示意图;

14.图2为图1中a部放大图;

15.图3为图1中b部放大图;

16.图4为图1中内圈的左视图;

17.图5为图1中内圈的右视图。

具体实施方式

18.如图1-5所示的,一种径向内凹定位式防窜动轮毂轴承,与传统的轮毂轴承相同,本实用新型也包括由盘体1和盘轴2构成的法兰盘,以及轴承组件。所述轴承组件包括内圈3、外圈4和圆柱滚子5,所述内圈3套设置在盘轴2上,内圈3和外圈4之间设置有滚动槽,所述圆柱滚子5通过保持架安装在滚动槽内。

19.从轴承组件的层面来看,相较于传统的轮毂轴承,本实用新型第一个不同之处在于,轴承组件的外圈3和内圈4之间的密封方式不同,结合图1和3中所示,所述外圈4和内圈3两端的缝隙内设置有密封组件6,所述密封组件6包括第一密封盖7和第二密封盖8,一般所述第一密封盖7和第二密封盖8为金属盖。所述第一密封盖7和第二密封盖8的横截面均呈l形,第一密封盖7和第二密封盖8分别固定设置在内圈3和外圈4上,第一密封盖7和第二密封盖8之间形成口字型的密封腔。也就是说,两个密封盖一个设置在外圈4上,一个设置在内圈3上,如图3中所示,所述第一密封盖7固定设置在内圈3上,第二密封盖8固定设置在外圈4上。二者合围,每个密封盖的l形就构成了密封腔的两条边。

20.第一密封盖7和第二密封盖8上分别设置有三道竖向的、环形的密封唇9,一般所述密封唇9为丁晴橡胶唇,也就是由丁晴橡胶制成,具有耐高温、耐候等多种优良特性。第一密封盖7和第二密封盖8上的密封唇9相互交错,且成对分布,如图3中所示,所述密封唇9共设置有三对。密封唇9的悬伸端设置有大尺寸的膨胀接触部10,所述膨胀接触部10内设置有空腔11,所述空腔11内填充有吸水膨胀树脂。吸水膨胀树脂膨胀后,能够使膨胀接触部10变

大,相邻的膨胀接触部10由微间隙配合转变为接触配合,所述膨胀接触部10的表面设置有与空腔11连通的微孔。吸水膨胀树脂通过微孔可吸收进入密封组件内的水汽。本实用新型所述膨胀接触部10的形状较多,如半圆形、三角形、梯形等,如图3中所示,膨胀接触部10的横截面呈三角形,且每一对密封唇9的膨胀接触部10朝向相对。

21.本实用新型的密封组件在使用过程中,一般情况下,直接通过密封唇9之间形成的迂回的密封迷宫形成非接触式密封,这种情况下由于密封唇9不直接接触,无磨损,具有较好的耐磨性能。当非接触式密封密封性不足的情况下,少量的水汽能够进入密封迷宫内,此时水汽透过膨胀接触部10上的微孔进入空腔11内,被吸水膨胀树脂吸收,吸水膨胀树脂膨胀后,相邻密封唇9的膨胀接触部10相互接触,形成接触式密封。本实用新型结合了接触式密封和非接触式密封的方式,总体的密封性能极好,同时由于在使用前期主要采用非接触式密封,其磨耗小,使用寿命更长。为了使得密封迷宫的密封性更好,形成更加迂回的通道,所述第一密封盖7上的三道密封唇9沿远离外界的方向逐渐变长,所述第二密封盖8上的三道密封唇9沿远离外界的方向逐渐变短。

22.同时,本实用新型相较于传统轮毂轴承的第二大不同之处在于,结合图1和2所示,所述内圈3的外周面、外圈4的内周面上靠近圆柱滚子5两端的位置分别设置有环形的内润滑槽12和外润滑槽13,如图中所示,由于只设置有一列圆柱滚子5,故内润滑槽12和外润滑槽13各设置有两道。若采用双列或更多列的圆柱滚子5,则每一列圆柱滚子5对应位置均应当设置润滑槽。所述内润滑槽12和外润滑槽13的位置相对,且位于圆柱滚子5两端的内润滑槽12和外润滑槽13对应形成两个润滑腔。内润滑槽12和外润滑槽13可以为u形槽,也可以为横截面呈三角形、半圆形等形状。

23.由于本实用新型在圆柱滚子5靠近两端的位置开设内润滑槽12和外润滑槽13,内润滑槽12和外润滑槽13共同构成润滑腔,润滑腔为润滑脂的充入提供了较大的空间,便于充入足量的润滑脂,在圆柱滚子5转动的过程中,润滑脂可以从润滑腔内不断的粘附在圆柱滚子5表面,并随着圆柱滚子5的转动在其整个表面进行转移,为圆柱滚子5提供充分的润滑。在此基础上,为了提高圆柱滚子5从润滑腔内取脂的能力,所述圆柱滚子5的周面上与润滑腔相对的表面上设置有取脂纹14。所述取脂纹14就是设置在圆柱滚子5表面的微凸出的弧形纹路。

24.另外,为了防止圆柱滚子5具备粘附过多的润滑脂,所述内润滑槽12的槽底铺设有一层环形的刷垫15,所述刷垫15面向圆柱滚子5的一面设置有若干纤维细毛。刷垫15的纤维细毛不直接与圆柱滚子5接触,留有一定的微缝隙,随着圆柱滚子5的转动,纤维细毛可以将其上过后的润滑脂刮下。为了便于在后期的维保过程中朝轴承组件内加入润滑脂,所述外圈4的内部设置有连通孔16,圆柱滚子5两端的外润滑槽13通过连通孔16连通,所述外圈4上还设置有润滑脂补入孔17,所述润滑脂补入孔17与连通孔16贯通,润滑脂补入孔17上可以设置有孔盖。

25.从轮毂轴承整体的装配方式来看,本实用新型第一大不同之处在于:结合图1、4和5所示,所述内圈3靠近法兰盘盘体1的一端的周面上设置有第一连接圈18,所述外圈4远离法兰盘体1的一端的周面上设置有第二连接圈19。第一连接圈18和第二连接圈19均采用圆盘式。所述第一连接圈18面向盘体1的上设置有若干沿第一连接圈18径向延伸的条形的稳定槽20,所述法兰盘的盘体1上对应稳定槽20的位置设置有若干稳定键21,所述稳定键21卡

设在稳定槽20内。所述稳定键21的键顶设置有与稳定键21垂直的第一稳定螺栓22,所述稳定槽20上对应第一稳定螺栓22的位置设置有第一稳定孔23,所述第一稳定螺栓22穿设在第一稳定孔23内将外圈4和盘体1锁紧。

26.本实用新型的内圈3从盘轴2的端部套入盘轴2上,并利用第一稳定螺栓22锁紧。由于设置有稳定槽20和稳定键21,轴向的定位主要依靠第一稳定螺栓22拉扯,第一稳定螺栓22主要承受拉力,而周向的定位依靠稳定槽20和稳定键21形成,能够有效的减少第一稳定螺栓22受到的剪切力,因此,本实用新型内圈3与法兰盘之间的连接极为稳定。同时在安装的过程中,由于有稳定槽20和稳定键21的存在,其定位良好。

27.为了进一步提高稳定性,在进行稳定键21和稳定槽20的连接时,还包括第二稳定孔24,所述第二稳定孔24沿横向贯穿稳定键21和稳定槽20的两侧壁。第二稳定孔24内适配有第二稳定螺栓25,并通过第二稳定螺栓25将稳定键21和稳定槽20锁紧。一般所述第二稳定孔24位于稳定键21靠近尾端的位置,所述第一稳定螺栓22位于稳定键21靠近根端的位置。另外,本实用新型的内圈3远离第一连接圈18的一端,也就是右端还与盘轴2进行键结合,如图1中所示,所述法兰盘的盘轴2远离盘体1的一端外侧壁上均匀设置有若干连接槽,所述连接槽沿盘轴2的长度方向延伸。所述内圈3远离法兰盘盘体1一端的内侧壁上设置有若干与连接槽相配合的连接键26。连接键26的结构如图4和5中所示。

28.在轮毂轴承的整体装配上,本实用新型的第二大不同之处在于,本实用新型将刹车盘30直接装配在法兰盘的盘体1上,如图1中所示,所述法兰盘的盘体1远离盘轴2的一面设置有连接螺杆27,盘体1的边沿朝盘轴2一面弯折形成安装圈28。所述安装圈28的外周面上设置有一圈环形的安装槽29。还包括刹车盘30和安装孔,所述刹车盘30的厚度与安装槽29的宽度相配合,刹车盘30的内沿卡设在安装槽29内。所述安装孔沿横向贯穿刹车盘30和安装槽29的两侧壁,安装孔沿安装槽29的周向呈环形均匀分布,安装孔内适配有安装螺栓31,所述刹车盘30通过安装螺栓31锁紧在安装槽29内。

29.本实用新型的刹车盘30安装在法兰盘边沿的安装槽29内,充分的利用了盘体1上的位置,为汽车轮毂部位其他部件的安装和集成提供了有利条件,同时采用若干安装螺栓31对刹车盘进行固定,连接的强度足够。为了进一步提高安装的便捷性,所述安装圈28的一侧设置有横截面呈z字形的紧固圈32,所述紧固圈32z字形的一个拐角段贴靠在安装圈28和盘体1上,并通过紧固螺栓33锁紧,所述安装槽29的一侧壁由紧固圈32z字形的一段构成。本实用新型选用的刹车盘为双层刹车盘30。所述刹车盘30上设置有若干通风孔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。