1.本实用新型涉及一种具有双向过载保护的计量泵蜗轮蜗杆传动机构。

背景技术:

2.蜗轮蜗杆机构常用来传递两交错轴之间的运动和动力,可以得到很大的传动比,比交错轴斜齿轮机构紧凑。此机构目前市场上应用非常广泛。

3.两轮啮合齿面间为线接触,其承载能力大大高于交错轴斜齿轮机构。蜗杆传动相当于螺旋传动,为多齿啮合传动,故传动平稳、噪音很小,具有自锁性。当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,机构具有自锁性,可实现反向自锁,即只能蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。如在起重机械中使用的自锁蜗杆机构,其反向自锁性可起安全保护作用。但是传动效率较低,磨损较严重。蜗轮蜗杆啮合传动时,啮合轮齿间的相对滑动速度大,故摩擦损耗大、效率低。另一方面,相对滑动速度大使齿面磨损严重、发热严重,为了散热和减小磨损,常采用价格较为昂贵的减摩性与抗磨性较好的材料及良好的润滑装置,因而成本较高,同时蜗杆轴向力较大。当蜗轮蜗杆机构承受较大的负载时,啮合轮齿的磨损非常严重,如果蜗轮蜗杆机构长时间超负载运行,轻则导致装置的损坏,严重时甚至会造成生命财产的损失。因此,市场上急需一套成本低,具有双向过载保护的蜗轮蜗杆传动同时具有报警输出的机构。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型的目的在于提供一种具有双向过载保护的计量泵蜗轮蜗杆传动机构的技术方案。

5.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于包括蜗杆芯轴、轴承左、螺母左、压缩弹簧左、蜗杆、压缩弹簧右、螺母右、轴承右和蜗轮,蜗杆芯轴依次穿过轴承左、螺母左、压缩弹簧左、蜗杆、压缩弹簧右、螺母右和轴承右,螺母左和螺母右分别与设置在蜗杆芯轴上的外螺纹螺接配合,压缩弹簧左设置在螺母左和蜗杆之间,压缩弹簧右设置在蜗杆和螺母右之间,压缩弹簧左和压缩弹簧右的预紧力通过螺母左和螺母右与蜗杆芯轴的外螺纹配合调节;所述蜗杆与蜗杆芯轴间隙配合,蜗杆能够与外接的蜗轮相啮合;所述蜗杆上设置一个锥形槽,锥形槽与旋转指针下端设置的锥形齿配合,旋转指针与限位块通过销键配合,旋转指针能够绕销键自由转动;所述旋转指针上端设置圆形凸台,圆形凸台能够与设置在圆形凸台两侧的行程开关左和行程开关右触接配合,通过调整行程开关左和行程开关右与旋转指针上端圆形凸台的相对距离能够改变蜗杆芯轴与弹簧左和弹簧右的旋转扭矩。

6.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述蜗杆芯轴两端均设置阶梯轴,阶梯轴能够限制螺母左和螺母右最大旋紧长度进而限制压缩弹簧左和压缩弹簧右最大压缩预紧力。

7.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述压缩

弹簧左与螺母左之间设置弹簧垫片左,压缩弹簧右与螺母右之间设置弹簧垫片右。

8.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述弹簧垫片左和弹簧垫片右为圆环柱状,弹簧垫片左和弹簧垫片的外径大于压缩弹簧的外径。

9.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述蜗杆芯轴左端与电机配合,电机将电动力旋转扭矩传递给蜗杆芯轴。

10.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述蜗杆通过电机旋向的改变来改变旋转方向。

11.所述的一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,其特征在于所述螺母左和螺母右的旋向相反,弹簧左和弹簧右的旋向也相反。

12.本实用新型的传动机构巧妙的利用螺母与弹簧的预紧力来实现间隙配合的蜗杆芯轴与蜗杆的进行传动,当蜗杆机构承受较大的负载时,蜗杆与蜗杆芯轴打滑,能自动与动力机构断开,进行声光报警同时切断电机电源,从而实现过载保护。

附图说明

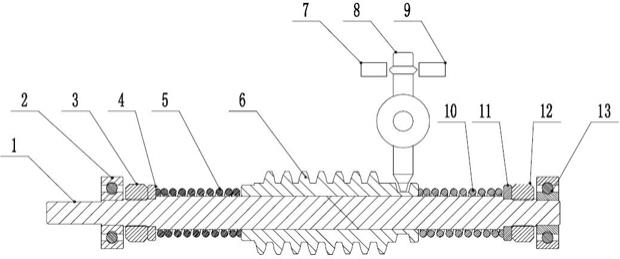

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的剖视结构示意图;

15.图3为蜗轮蜗杆传动机构正常状态示意图;

16.图4为电机顺时针方向旋转过载状态下蜗轮蜗杆传动机构状态示意图;

17.图5为电机逆时针方向旋转过载状态下蜗轮蜗杆传动机构状态示意图;

18.图中:1、蜗杆芯轴;2、轴承左;3、螺母左;4、弹簧垫片左;5、压缩弹簧左;6、蜗杆;7、行程开关左;8、旋转指针;9、行程开关右;10、压缩弹簧右;11、弹簧垫片右;12、螺母右;13、轴承右;14、蜗轮。

具体实施方式

19.下面结合说明书附图对本实用新型作进一步说明:

20.本实用新型的具有双向过载保护及报警的蜗轮蜗杆传动机构,蜗杆机构承受较大的负载时,能自动与动力机构断开,同时输出信号给控制系统,进行声光报警同时切断电机电源,从而实现过载保护。

21.一种具有双向过载保护的计量泵蜗轮蜗杆传动机构,包括蜗杆芯轴1、轴承左2、螺母左3、压缩弹簧左5、蜗杆6、压缩弹簧右10、螺母右12、轴承右13和蜗轮14,蜗杆芯轴依次穿过轴承左、螺母左、压缩弹簧左、蜗杆、压缩弹簧右、螺母右和轴承右,螺母左和螺母右分别与设置在蜗杆芯轴上的外螺纹螺接配合,压缩弹簧左设置在螺母左和蜗杆之间,压缩弹簧右设置在蜗杆和螺母右之间,压缩弹簧左和压缩弹簧右的预紧力通过螺母左和螺母右与蜗杆芯轴的外螺纹配合调节蜗杆与蜗杆芯轴间隙配合,蜗杆能够与外接的蜗轮相啮合;蜗杆上设置一个锥形槽,锥形槽与旋转指针下端设置的锥形齿配合,旋转指针与限位块a通过销键配合,旋转指针能够绕销键自由转动;旋转指针上端设置圆形凸台,圆形凸台能够与设置在圆形凸台两侧的行程开关左和行程开关右触接配合,通过调整行程开关左7和行程开关右9与旋转指针上端圆形凸台的相对距离能够改变蜗杆芯轴与弹簧左和弹簧右的旋转扭矩。

22.在蜗杆芯轴两端均设置阶梯轴,阶梯轴能够限制螺母左和螺母右最大旋紧长度进而限制压缩弹簧左和压缩弹簧右最大压缩预紧力。

23.为了保证可靠性,弹簧垫片左4和弹簧垫片右11为圆环柱状,弹簧垫片左和弹簧垫片的外径大于压缩弹簧的外径。

24.本实用新型的蜗杆芯轴左端与电机配合,电机将电动力旋转扭矩传递给蜗杆芯轴,蜗杆通过电机旋向的改变来改变旋转方向。

25.本实用新型的螺母左和螺母右的旋向相反,弹簧左和弹簧右的旋向也相反。

26.使用时,轴承左和轴承右将蜗杆固定在一个箱体上,电机旋转时,将动力传递给蜗杆芯轴,蜗杆芯轴和蜗杆为间隙配合,表面光滑,可以绕蜗杆芯轴自由旋转及移动,无法将动力直接传递给蜗杆。压缩弹簧左和压缩弹簧右预紧摩擦力通过螺母左及螺母右调节,蜗杆芯轴为阶梯轴,限制螺母左和螺母右最大旋紧长度,从而限制弹簧最大压缩预紧力,防止工作中由于螺母左及螺母右自旋造成弹簧预紧力过大,使过载保护机构失效。改变弹簧左及弹簧右预紧摩擦力,也可以通过改变弹簧垫片左及弹簧垫片右的厚度来改变。

27.电机顺时针方向旋转时,电机旋转动力通过蜗杆芯轴、螺母左、弹簧垫片左、压缩弹簧左、压缩弹簧右、弹簧垫片右及螺母右组成的机构通过压缩弹簧左和压缩弹簧右预紧摩擦力传递给蜗杆,最后将动力传递给蜗轮;当蜗轮旋转阻力超过蜗杆与压缩弹簧左和压缩弹簧右设置的预紧摩擦力时,由于压缩弹簧左及压缩弹簧右旋向相反,压缩弹簧左变长,压缩弹簧右变短,将蜗杆向右移动一定距离,蜗杆设置的锥形槽与旋转指针下端设置的锥形齿接触,将旋转指针绕限位块a为中心旋转一定的角度,使旋转指针上端设置的圆形凸台与行程开关左接触,同时压缩弹簧左及压缩弹簧右的预紧摩擦力小于蜗轮所需扭矩力,造成蜗杆和蜗杆芯轴打滑,行程开关左输出开关量信号给控制系统,进行声光报警同时切断电机电源,实现过载保护;

28.电机逆时针方向旋转时,电机旋转动力通过蜗杆芯轴、螺母左、弹簧垫片左、压缩弹簧左、压缩弹簧右、弹簧垫片右及螺母右组成的机构通过压缩弹簧左和压缩弹簧右预紧摩擦力传递给蜗杆,最后将动力传递给蜗轮;当蜗轮旋转阻力超过蜗杆与压缩弹簧左和压缩弹簧右设置的预紧摩擦力时,由于压缩弹簧左及压缩弹簧右旋向相反,压缩弹簧左变短,压缩弹簧右变长,将蜗杆向左移动一定距离,蜗杆设置的锥形槽与旋转指针下端设置的锥形齿接触,将旋转指针绕限位块a为中心旋转一定的角度,使旋转指针上端设置的圆形凸台与行程开关右接触,同时压缩弹簧左及压缩弹簧右的预紧摩擦力小于蜗轮所需扭矩力,造成蜗杆和蜗杆芯轴打滑,行程开关右输出开关量信号给控制系统,进行声光报警同时切断电机电源,实现过载保护。

29.由于螺母左和螺母右调整压缩弹簧的预紧力时旋向相反,弹簧左及弹簧右旋向也相反,这样设计的结果是螺母在机构运行时永不松动,保证机构弹簧左和弹簧右的设置预紧力。

30.用户可以根据需要调节与旋转指针上端圆形凸台与行程开关左和行程开关右相对距离,从而改变蜗杆芯轴、弹簧左、弹簧右的旋转扭矩,行程开关左及行程开关右可以通过有线或无线输送开关量信号给控制系统。

31.本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术

人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。