1.本实用新型涉及大型施工临时设施领域,特别是涉及一种可重复周转的自动化钢筋加工场。

背景技术:

2.钢筋加工场为施工现场临建中的重要组成部分,规范、自动、标准化高的钢筋加工棚对生产效率的提高、质量控制的保证及文明工地的创建具有积极意义。传统的施工企业的钢筋加工棚自动化程度低,多采用钢管 型钢 彩钢板简易组合而成,甚至出现半成品和原材堆放杂乱,雨雪天气无法作业的情况。这种结构的加工棚在标准化管理的现代施工过程中往往不便于管理。

3.传统钢筋加工棚在使用过程中会面临诸多困难,包括使用的型材轻薄,抗风性能低,且移动需要人工推送,自动化程度低,需要大量人工及时间的同时安全风险极大;很难做到二次周转利用,使用成本高,对环境影响相对较大,不利于安全文明施工的开展;受加工棚的一般尺寸限制,原材料和成品很难堆放于同一场内。

4.现有技术提出了一种可周转使用拼装式钢筋加工场,包括钢筋加工地面和钢筋加工棚。钢筋加工地面包括多个预制构件a和多个预制构件b,预制构件a和预制构件b均由混凝土浇筑而成,预制构件b设置有用于固定钢筋加工棚的预埋件,预制构件a和预制构件b根据需要进行拼装;钢筋加工棚包括多组t型支撑体结构和棚盖,每一组t型支撑体结构包括两根竖向支撑立柱、一根横梁、两榀桁架和两根第一斜拉杆;竖向支撑立柱连接横梁,横梁连接桁架,第一斜拉杆连接竖向支撑立柱和横梁,构成t型支撑体结构;多组t型支撑体结构之间通过螺栓和第二斜拉杆连接,棚盖铺设于桁架上;各组t型支撑体结构的竖向支撑立柱依靠预制构件b设置的预埋件固定于钢筋加工地面上。

5.这种技术虽然实现了钢筋加工棚的周转,能够安装及拆卸,但是该技术只具备拆装周转的功能,整体功能性不强,需要人工推送钢材,加工棚自动化程度低。

6.因此,设计一种能够重复周转、自动化程度高、顶棚可调节的一种可重复周转的自动化钢筋加工场就很有必要。

技术实现要素:

7.为了克服上述问题,本实用新型提供了一种可重复周转的自动化钢筋加工场,通过设置可相对滑动的子母棚,并在支撑架中部设置行吊轨道,实现了钢筋加工棚顶棚及吊装自动化,并将支撑架与预埋件可拆卸连接,使得整个加工场可拆卸重复使用,大大节省人工、节省时间,而且可以通过优化材料及结构降低安全风险,同时还可以提高钢筋制作效率,减少需求场地,对项目文明施工及现代化施工有积极推动作用。

8.为实现上述的目的,本实用新型采用的技术方案是:

9.一种可重复周转的自动化钢筋加工场,包括加工地面与设置于加工地面上的加工棚;加工棚包括若干排支撑架、将所述若干排支撑架依次连接的纵梁、铺设于所述若干排支

撑架的顶端的顶棚;

10.所述若干排支撑架的底端与设置于所述加工地面内的预埋件可拆卸连接;

11.所述顶棚包括母棚以及分设于所述母棚两侧的子棚,两个所述子棚均能相对所述母棚靠近或远离;

12.所述若干排支撑架上沿所述纵梁长度方向设置有供行车吊滑动的行吊轨道。

13.进一步的,所述支撑架包括沿横向对称设置的立柱、以及将两根所述立柱的顶端连接的主梁,所述纵梁分别将沿同一纵向排布的所述立柱依次连接。

14.进一步的,所述立柱的顶端的左右两侧均设置有第一牛腿,沿同一纵向排布的所述第一牛腿上设置有工字钢滑轨,两个所述子棚的左右两端分别与所述工字钢滑轨滑动连接。

15.进一步的,所述母棚设置于所述若干排支撑架的中间位置处,并固定于所述立柱的顶部。

16.进一步的,所述母棚的高度均低于两个所述子棚;所述子棚完全展开时与所述母棚的重叠区域的长度为1m。

17.进一步的,所述立柱上设置有第二牛腿,所述第二牛腿位于所述第一牛腿的下方;沿同一纵向排布的所述第二牛腿上设置所述行吊轨道,所述行吊轨道上滑动连接有所述行车吊。

18.进一步的,所述第二牛腿与所述第一牛腿的高度差为2m。

19.进一步的,所述预埋件包括预埋钢板与地锚钢筋,所述预埋钢板与地锚钢筋由混凝土浇筑而成。

20.进一步的,所述立柱的底端均设置有与所述预埋钢板尺寸相同的连接钢板,所述连接钢板与所述预埋钢板通过地脚螺栓连接,所述地锚钢筋沿竖直方向穿过设置于所述立柱底端的连接孔。

21.进一步的,所述预埋钢板为400mm

×

600mm

×

16mm的方形钢板,所述地脚螺栓分设于所述预埋钢板的四角。

22.与现有技术相比,本实用新型的有益效果是:

23.1.本实用新型的可重复周转的自动化钢筋加工场,通过设置可相对滑动的子母棚,并在支撑架中部设置行吊轨道,行吊轨道供行车吊滑动,便于钢材的快速搬运,实现了钢筋加工棚顶棚及吊装自动化,大大节省人工、节省时间。并且,将支撑架与预埋件可拆卸连接,使得整个加工场可拆卸重复使用,而且可以通过优化材料及结构降低安全风险,同时还可以提高钢筋制作效率,减少需求场地,对项目文明施工及现代化施工有积极推动作用。

24.2.本实用新型的可重复周转的自动化钢筋加工场,通过在立柱上设置第一牛腿与第二牛腿,第一牛腿上设置工字钢滑轨作为子棚的滑动轨道,从而能够根据实际生产需求快速滑动子棚,自动化程度高,第二牛腿上设置工字钢滑轨作为行车吊的滑动轨道,方便搬运钢材,降低了作业人员的劳动强度,减少了作业时间,大大提高了钢筋加工效率,降低了作业风险和使用成本,对项目文明施工及现代化施工有积极推动作用。

25.3.本实用新型的可重复周转的自动化钢筋加工场,通过在地面浇筑时设置预埋钢板与地锚钢筋,并在立柱的底端设置连接钢板,连接钢板与预埋钢板能够通过地脚螺栓对位连接,方便立柱拆装,实现加工棚的重复利用。

附图说明

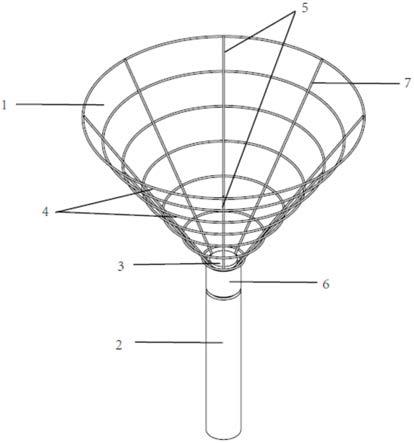

26.图1是本实用新型的可重复周转的自动化钢筋加工场的正视示意图;

27.图2是本实用新型的可重复周转的自动化钢筋加工场的沿纵向剖视示意图;

28.图3是本实用新型的可重复周转的自动化钢筋加工场的构造柱结构示意图;

29.图4是图3中沿a

‑

a方向的剖视示意图;

30.图5是图3中沿b

‑

b方向的剖视示意图;

31.图6是图3中沿c

‑

c方向的剖视示意图;

32.图7是图3中沿d

‑

d方向的剖视示意图;

33.图8是本实用新型的可重复周转的自动化钢筋加工场的预埋钢板的结构示意图;

34.图9是本实用新型的可重复周转的自动化钢筋加工场的预埋件的连接示意图;

35.附图中各部件的标记如下:110、立柱;111、连接钢板;120、主梁;130、第一牛腿;140、工字钢滑轨;150、母棚;160、子棚;170、第二牛腿;180、行吊轨道;190、预埋钢板;191、通孔;192、地锚钢筋;193、地脚螺栓。

具体实施方式

36.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本实用新型所保护的范围。

37.实施例1

38.如图1至2所示,一种可重复周转的自动化钢筋加工场,包括加工地面与设置于加工地面上的加工棚。加工棚包括若干排支撑架、将若干排支撑架依次连接的纵梁、铺设于若干排支撑架的顶端的顶棚。纵梁沿纵向设置于支撑架的上端,并通过螺栓与支撑架连接,以将若干排支撑架彼此连接,从而供顶棚铺设。值得注意的是,将纵梁与支撑架通过螺栓连接,便于纵梁与支撑架快速拆装,且无需焊接连接,施工简单无污染。若干排支撑架的底端与设置于加工地面内的预埋件可拆卸连接,使得支撑架与加工地面可拆卸,支撑架能够重复利用,从而使整个加工场实现周转使用。若干排支撑架上沿纵梁长度方向设置有供行车吊滑动的行吊轨道180。行吊轨道180沿纵向设置,行车吊能够于行吊轨道180内沿纵向来回滑动,方便搬运加工场内的钢材,降低了作业人员的劳动强度及作业时间。顶棚包括母棚150以及分设于母棚150两侧的子棚160,两个子棚160均能相对母棚150靠近或远离,从而根据实际加工情况,自动改变顶棚的铺设区域。

39.如此设置,加工场设置可相对滑动的子母棚150,能够根据实际需要改变顶棚的展开区域,并在支撑架中部设置行吊轨道180,行吊轨道180供行车吊滑动,便于钢材的快速搬运,实现了钢筋加工棚顶棚及吊装自动化,大大节省人工、节省时间。并且,将支撑架与预埋件可拆卸连接,将支撑架与纵梁通过螺栓连接,使得整个加工场可拆卸重复使用,而且可以通过优化材料及结构降低安全风险,同时还可以提高钢筋制作效率,减少需求场地,对项目文明施工及现代化施工有积极推动作用。

40.如图1至2所示,在一些实施例中,支撑架包括沿横向对称设置的立柱110、以及将

两根立柱110的顶端连接的主梁120。支撑架整体呈门状结构设置,两个立柱110与主梁120采用螺栓连接,使得支撑架由可拆卸构件组成,方便拆装。具体来讲,立柱110整体呈矩形排布,横梁分别将沿同一横向排布的两个立柱110连接,纵梁分别将沿同一纵向排布的多个立柱110依次连接,构成了整个加工场的基础构架。并且,立柱110、纵梁以及主梁120之间均采用螺栓连接,方便在加工场地直接对其进行组装,无需电焊连接,减少电焊带来的污染,也大大减少了组装时间。

41.特别的,立柱110构成的各个构造柱之间均采用螺栓连接,具体参阅图3至图7。

42.如图1至2所示,在一些实施例中,立柱110的顶端的左右两侧均设置有第一牛腿130,即沿同一纵向排布的第一牛腿130共有四纵行。其中,两纵行第一牛腿130分别设置于两纵行立柱110的相对一侧,并在其上安装有工字钢滑轨140以供其中一个子棚160滑动;另外两纵行第一牛腿130分别设置于两纵行立柱110的相背一侧,并在其上安装有工字钢滑轨140以供另一个子棚160滑动。

43.具体来讲,母棚150设置于若干排支撑架的中间位置处,并固定于立柱110的顶部。一个子棚160的高度高于母棚150,并与两纵行立柱110的相对一侧的工字钢滑轨140滑动连接,以于母棚150的下方来回滑动;另一个子棚160的高度也高于母棚150,并与两纵行立柱110的相背一侧的工字钢滑轨140滑动连接,以于母棚150的上方来回滑动。两个子棚160完全展开时与母棚150的重叠区域的长度为1m。

44.如图1至2所示,在一些实施例中,立柱110上设置有第二牛腿170,第二牛腿170设置于两纵行立柱110的相对一侧。第二牛腿170位于第一牛腿130的下方,并将第二牛腿170与第一牛腿130的高度差设置为2m。沿同一纵向排布的第二牛腿170上设置有行吊轨道180,行吊轨道180上滑动连接有行车吊。行车吊沿行吊轨道180来回滑动,能够搬运加工场内的钢材件,极大地节省了人力,并减少了运输时间,实现自动化搬运。

45.如图8至9所示,并参阅图1,在一些实施例中,预埋件包括预埋钢板190与地锚钢筋192,预埋钢板190与地锚钢筋192由混凝土浇筑而成,提高预埋钢板190与地锚钢筋192的坚固程度,保证地基的稳定性。

46.立柱110的底端均设置有与预埋钢板190尺寸相同的连接钢板111,连接钢板111与预埋钢板190通过地脚螺栓193连接,地锚钢筋192沿竖直方向穿过设置于立柱110底端的连接孔,并通过螺栓紧固,保证连接钢板111与预埋钢板190连接的稳固性。如此设置,通过立柱110的连接钢板111与预埋件的对位连接,实现立柱110与加工地面的可拆卸连接,方便立柱110拆装,实现加工棚的重复利用。

47.特别的,预埋钢板190为400mm

×

600mm

×

16mm的方形钢板,地脚螺栓193分设于预埋钢板190的四角。预埋钢板190的四角开设有供地脚螺栓193安装的通孔191,通孔191与预埋钢板190相邻的两个边的间距均为50mm。

48.下面本实用新型的具体安装方式进行说明:

49.先将各个立柱110底端的连接钢板111与预埋钢板190对位,并通过地锚钢筋192与地脚螺栓193连接。随后,将位于同一横行的立柱110的顶端通过主梁120连接,将位于同一纵行的立柱110的顶端通过纵梁连接。然后,在立柱110的顶端的左右两侧通过螺栓安装第一牛腿130,并在第一牛腿130上安装工字钢滑轨140。将母棚150搭设在位于中间位置处的立柱110的顶端,并将两个子棚160分别安装在母棚150的两侧,并与工字钢滑轨140滑动连

接。最后,在立柱110上安装第二牛腿170,并在第二牛腿170上安装行吊轨道180。

50.以上所述仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。