1.本实用新型涉及一种金属熔融炉,特别是涉及一种具有垂直填料装置的金属熔融炉。

背景技术:

2.参阅图1与图2,现有的一种金属熔融炉9利用一马达91驱动一螺杆92绕自身轴线转动,并连动设置于所述螺杆92的一推块93朝底侧移动,在每一次投料时,所述推块93可将一金属条94推动并逐渐朝一炉体95的方向移动且推开一楔形块96,借此,使所述金属条94逐渐被推入所述炉体95而热熔。重复上述动作,便能将多个所述金属条94依序投料至所述炉体95并熔融成金属液。

3.当所述推块93行进至所述螺杆92行程的最低点时,便无法再推动所述金属条94,因此所述金属条94的末段便会被所述楔形块96挡止,而需等到下一条所述金属条94进入时,所述金属条94的末段才能被下一条所述金属条94推动而完全被推入所述炉体95,当投料作业结束而没有下一条所述金属条94进入时,则被所述楔形块96阻挡的所述金属条94的末端会因持续受到所述炉体95的高温加热而熔融在所述楔形块96,造成所述楔形块96沾黏有金属液而影响后续的投料作业。另外,所述金属熔融炉还需要利用一翻转机构97自水平堆叠的所述金属条94中取出最底层的所述金属条94,再翻转成直立状后,才能推入所述炉体95,结构较复杂,且由于最底层的所述金属条94承受所有上层所述金属条94的重量,不易顺利取出,仍有改善空间。

技术实现要素:

4.本实用新型的目的在于提供一种能完整投料的具有垂直填料装置的金属熔融炉。

5.本实用新型的具有垂直填料装置的金属熔融炉,适用于将数条长条金属料件熔融成金属液,所述具有垂直填料装置的金属熔融炉包含熔融炉本体及垂直填料装置。所述熔融炉本体包括炉室、在顶底方向上高于所述炉室的进料室,及连通于所述进料室与所述炉室的通道,所述顶底方向平行于所述长条金属料件的长度方向。

6.所述垂直填料装置适用于将所述长条金属料件依序传送至所述炉室,所述垂直填料装置包括载料台及投料单元。所述载料台具有邻近于所述进料室的基座及可移动地设置于所述基座的载料座,所述载料座可移入所述进料室,所述载料座具有供所述长条金属料件竖立并排放置的座体及可移动地设置于所述座体的底端的滑动板。所述座体具有位于底侧的出料口,所述滑动板可相对于所述座体在关闭位置及打开位置间移动,在所述关闭位置时,所述滑动板遮蔽所述出料口,在所述打开位置时,所述滑动板脱离所述出料口。所述投料单元设置于所述熔融炉本体,所述投料单元具有可沿所述顶底方向移动且朝向所述通道的推压件、可枢摆地部分伸入所述通道的摆臂,及用来弹推所述摆臂且使所述摆臂恒摆向所述通道的弹性件组。所述推压件具有间隔设置的第一推部与第二推部,所述第一推部用来推动其中一所述长条金属料件,所述第二推部的底侧低于所述第一推部的底侧。

7.当所述载料座移入所述进料室且所述滑动板移动至所述打开位置时,所述出料口在空间上连通于所述通道,其中一长条金属料件可经由所述出料口进入所述通道且被所述摆臂阻挡,所述推压件的第一推部推动所述其中一长条金属料件反抗所述摆臂,且所述摆臂推挤所述弹性件组,从而使得所述其中一长条金属料件逐渐经由所述通道进入所述炉室而熔融成金属液,当所述推压件持续移动至所述第二推部接触所述摆臂时,所述摆臂被推离所述通道而使得所述其中一长条金属料件落入所述炉室。

8.本实用新型的具有垂直填料装置的金属熔融炉,所述载料台的基座具有第一挡块,所述投料单元具有位于所述进料室的第二挡块,所述滑动板有用来遮蔽所述出料口的遮挡部,及由所述遮挡部朝底侧延伸的限位部,当所述滑动板在所述关闭位置时,所述限位部的一侧被挡止于所述第一挡块,所述滑动板由所述关闭位置朝所述打开位置移动的期间,所述限位部的另一侧被所述第二挡块挡止,所述座体继续朝所述通道的方向移动,当所述滑动板在所述打开位置时,所述座体的出料口对齐所述通道。

9.本实用新型的具有垂直填料装置的金属熔融炉,所述投料单元还具有沿左右方向可移动地设置于所述进料室的填料座,所述填料座具有推料块,所述推料块用来推动所述长条金属料件朝所述出料口的方向水平移动。

10.本实用新型的具有垂直填料装置的金属熔融炉,所述填料座可沿所述顶底方向移动,所述载料台可相对于所述熔融炉本体在准备位置及上升位置间移动,在所述准备位置时,所述载料台在所述顶底方向上的位置低于所述进料室,且所述填料座在所述顶底方向上的位置高于所述进料室,在所述上升位置时,所述载料台相邻于所述进料室。

11.本实用新型的具有垂直填料装置的金属熔融炉,所述垂直填料装置还包括推料单元,所述推料单元具有可沿所述左右方向移动的推动座,及设置于所述推动座的支臂,当所述载料台在所述上升位置时,所述推动座可连动所述支臂推动所述载料座移动进入所述进料室。

12.本实用新型的具有垂直填料装置的金属熔融炉,所述载料座的座体还具有位于顶侧的接合孔,所述推料单元的支臂枢设于所述推动座且具有用来插入所述接合孔的定位杆。

13.本实用新型的具有垂直填料装置的金属熔融炉,所述推料单元还具有致动器,所述致动器带动所述支臂在上扬状态与水平状态间转换,在所述上扬状态时,所述定位杆远离所述接合孔,在所述水平状态时,所述定位杆能插入所述接合孔。

14.本实用新型的具有垂直填料装置的金属熔融炉,所述摆臂具有邻近于所述通道且供所述其中一长条金属料件接触的第一端部、反向于所述第一端部且供所述弹性件组弹推的第二端部,及位于所述第一端部与所述第二端部间的推掣部,所述推掣部用来供所述推压件的第二推部推抵。

15.本实用新型的具有垂直填料装置的金属熔融炉,所述载料座的座体还具有供所述长条金属料件放置的基壁,及设置于所述基壁的底面的支撑板,所述支撑板供所述滑动板可移动地设置。

16.本实用新型的有益效果在于:利用所述垂直填料装置的推压件的第二推部将所述摆臂推离所述通道,使每一所述长条金属料件不受所述摆臂阻挡而能因重力自由落入所述炉室,因此,本实用新型在每一所述长条金属料件投料后,不会残留用料,可改善现有缺点,

维持机台运作顺畅。

附图说明

17.本实用新型的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

18.图1是示意图,说明中国台湾专利号第i583459所公开的现有的熔融炉的长条型料材供应装置;

19.图2是示意图,说明现有的所述熔融炉的长条型料材供应装置的一推块推动一金属条移动;

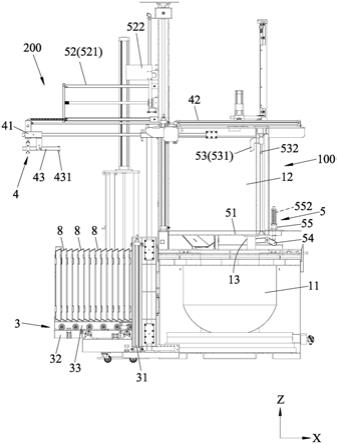

20.图3是本实用新型具有垂直填料装置的金属熔融炉的实施例的示意图,说明所述实施例的载料台位于准备位置;

21.图4是所述实施例的不完整的立体图;

22.图5是类似于图3的视图,且所述载料台移动至上升位置;

23.图6是示意图,说明所述载料台的载料座的滑动板位于关闭位置;

24.图7是由另一角度观看图6的不完整的视图;

25.图8是不完整的立体图,说明所述实施例的推料单元;

26.图9是不完整的立体图,说明所述实施例的投料单元的摆臂与弹性件组;

27.图10是类似于图5的视图,说明所述载料座移动至所述熔融炉本体的进料室;

28.图11是图10的不完整的放大图,说明所述滑动板位于打开位置;

29.图12是类似于图10的视图,说明所述投料单元的填料座组下降至与所述进料室相同高度的位置;

30.图13是类似于图12的视图,说明所述投料单元的推压件推动一长条金属料件反抗所述摆臂而逐渐朝所述熔融炉本体的炉室移动;

31.图14是局部放大的示意图,说明所述推压件的第二推部将所述摆臂推离所述通道,使所述长条金属料件直接落下;及

32.图15是局部放大的示意图,说明所述推压件的第二推部将所述摆臂推离所述通道,使最后一所述长条金属料件直接落下。

具体实施方式

33.参阅图3与图4,本实用新型具有垂直填料装置的金属熔融炉的一实施例,适用于将数条长条金属料件8熔融成金属液,在本实施例中,所述长条金属料件8是以铝合金条做为说明,所述具有垂直填料装置的金属熔融炉包含一熔融炉本体100及一垂直填料装置200。

34.所述熔融炉本体100包括一用来将所述长条金属料件8熔融成金属液的炉室11、一在顶底方向z上高于所述炉室11的进料室12,及一沿所述顶底方向z连通于所述进料室12与所述炉室11的通道13,所述长条金属料件8会由所述进料室12被传送至所述炉室11,而所述炉室11的热气会上升并流入所述进料室12内,所述长条金属料件8在所述进料室内12先被预热,随后再被传送至所述炉室11以熔融成金属液。

35.所述垂直填料装置200适用于将垂直竖立的所述长条金属料件8经由所述进料室12依序传送至所述炉室11,也就是说,所述长条金属料件8在被传送至所述炉室11的填料过

程中,所述长条金属料件8维持直立状且其长度方向一直都是平行于所述顶底方向z。所述垂直填料装置200包括一载料台3、一推料单元4及一投料单元5。

36.参阅图3与图5,所述载料台3可沿所述顶底方向z移动且可相对于所述熔融炉本体100在一准备位置(如图3)及一上升位置(如图5)间移动。在所述准备位置时,所述载料台3在所述顶底方向z上的位置低于所述进料室12,在所述上升位置时,所述载料台3在所述顶底方向z上的位置高于所述炉室11且在一左右方向x上邻接于所述进料室12,所述左右方向x垂直于所述顶底方向z。本实施例通过位于所述载料台3的两相反侧的两压缸31带动所述载料台3上下移动,但在其他变化例中,也能利用马达与螺杆的组合,或马达与链条轮的组合做为传动方式,此传动方式并非本实用新型的限制。

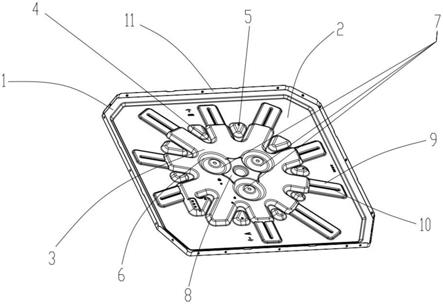

37.参阅图5至图7,所述载料台3具有一可沿所述顶底方向z移动并邻近于所述进料室12的基座32,及一可移动地设置于所述基座32的载料座33。所述基座32具有一第一挡块321。当所述载料台3位于所述上升位置时,所述载料座33可沿所述左右方向x移入所述进料室12。所述载料座33具有一供所述长条金属料件8竖立地并排放置的座体331、数个可转动地设置于所述座体331的底端的滚动件332,及一可移动地设置于所述座体331的底端的滑动板333。所述座体331围绕界定出一供所述长条金属料件8放置的摆放空间330,及一位于底侧且连通于所述摆放空间330的出料口334。所述座体331具有一位于顶侧的接合孔335、一供所述长条金属料件8放置的基壁336,及一设置于所述基壁336的底面的支撑板组337。所述滚动件332位于所述基壁336的下方且用来带动所述座体331相对于所述基座32移动,每一所述滚动件332是双滚轮且可越过所述第一挡块321。

38.所述滑动板333可移动地设置于所述支撑板组337,且能与所述座体331相对移动。所述滑动板333具有一用来遮蔽所述出料口334的遮挡部338,及一由所述遮挡部338的一端朝底侧延伸的限位部339。通过所述滑动板333遮蔽所述出料口334,便可将所述长条金属料件8保持在所述摆放空间330内。

39.参阅图4、图5及图8,所述推料单元4具有一可沿所述左右方向x移动的推动座41、一用来带动所述推动座41左右移动的推料驱动器42、一枢设于所述推动座41的支臂43,及一致动器44。所述推料驱动器42是气缸,但也能采用其他直线往复的传动方式。所述支臂43具有一定位杆431。所述致动器44带动所述支臂43在一上扬状态与一水平状态间转换,在所述上扬状态时,所述定位杆431远离所述载料座33的接合孔335。在所述水平状态时,所述定位杆431可插入所述接合孔335。本实施例的所述致动器44是压缸。通过所述定位杆431在所述上扬状态与所述水平状态间转换,可在所述载料台3上升至所述上升位置而邻近于所述进料室12时,将所述定位杆431插入所述接合孔335,再通过所述推料驱动器42连动所述推动座41带动所述定位杆431朝右移动,进而将所述载料座33推离所述基座32并进入所述进料室12。

40.参阅图4、图5及图9,所述投料单元5设置于所述熔融炉本体100,所述投料单元5具有一位于所述进料室12的第二挡块51、一可移动地设置于所述熔融炉本体100的填料座组52、一可沿所述顶底方向z移动且朝向所述通道13的推压件53、一可枢摆地部分伸入所述通道13的摆臂54,及一用来弹推所述摆臂54且使所述摆臂54恒摆向所述通道13的弹性件组55。

41.所述填料座组52具有一沿所述左右方向x可移动地设置于所述进料室12的填料座

521,及一用来带动所述填料座521左右移动的填料驱动器522,本实施例的所述填料驱动器522是马达与皮带轮的组合。所述推压件53可沿所述顶底方向z上下移动且具有间隔设置的一第一推部531与一第二推部532,所述第二推部532的底侧低于所述第一推部531的底侧。本实施例利用马达及皮带轮带动所述推压件53沿所述顶底方向z移动,但也能采用其他直线往复的传动方式。所述摆臂54枢设于所述熔融炉本体100,所述摆臂54具有一可伸入所述通道13且供所述长条金属料件8接触的第一端部541、一反向于所述第一端部541的第二端部542,及一位于所述第一端部541与所述第二端部542间的推掣部543,所述推掣部543用来供所述推压件53的第二推部532推抵。所述弹性件组55具有一底端推抵于所述第二端部541的压杆551及一可被压缩地套设在所述压杆551外的弹性件552,所述弹性件组55弹推于所述摆臂54的第二端部542并使所述摆臂54的第一端部541恒摆入所述通道13内。

42.参阅图10至图12,进一步来说,所述填料座组52还可沿所述顶底方向z移动,在所述载料座33被所述推料单元4带动进入所述进料室12后,所述填料座组52才会由高于所述进料室12的位置下降至对齐所述进料室12的位置。所述填料座521具有一位于所述进料室12内的推料块523,所述推料块523用来推动所述长条金属料件8朝所述出料口334的方向水平移动。

43.参阅图6与图11,通过所述第二挡块51的设置,在所述载料座33进入所述进料室12后,会使所述滑动板333相对于所述座体331由一关闭位置(如图6)移动至一打开位置(如图11)。在所述关闭位置时,所述限位部339的左侧被所述第一挡块321挡止,且所述滑动板333的遮挡部338遮蔽所述出料口334,而使所述长条金属料件8保持在所述摆放空间330内。在所述载料座33移入所述进料室12后,所述滑动板333的限位部339的右侧被所述第二挡块51挡止,但所述座体331继续朝所述通道13的方向移动,而使所述座体331与所述滑动板333产生相对移动,最后,所述滑动板333脱离所述出料口334,且所述出料口334对齐所述通道13,而使所述滑动板333到达所述打开位置,此时,最右侧的所述长条金属料件8便会因为重力而由所述出料口334落入所述通道13内,且所述摆臂54的第一端部541阻挡所述长条金属料件8直接落入所述炉室11。

44.特别要说明的是,参阅图3、图5及图10,当所述载料台3由所述准备位置朝上移动至所述上升位置的期间,以及在所述载料座33移入所述进料室12前,所述填料座组52处于高于所述进料室12的位置,可避免干涉所述载料台3的垂直及水平移动。

45.接着,说明利用本实施例将所述长条金属料件8熔融成金属液的作业流程:

46.参阅图3与图5,首先,驱动所述载料台3由所述准备位置移动至所述上升位置,接着,驱动所述推料单元4的支臂43接合于所述载料座33。

47.参阅图10,所述推料单元4带动所述载料座33进入所述进料室12,且所述滑动板333移动至所述打开位置,最右侧的所述长条金属料件8会因为重力而落入所述通道13内且被所述摆臂54阻挡。

48.参阅图12,所述填料座组52可下降至与所述进料室12相同高度的位置,并使所述推料块523推抵于最左侧的所述长条金属料件8。

49.要说明的是,由于本实施例将所述长条金属料件8竖立地垂直排放,当所述推料块523推动所述长条金属料件8时,只要将最右侧的所述长条金属料件8推至所述出料口334的上方,即可通过重力的作用自然落下,本实施例不需要现有的翻转机构便能填料,结构上较

简化,且填料方式较为便利也较省力。

50.参阅图13,驱动所述推压件53下降至所述第一推部531推抵被所述摆臂54阻挡的所述长条金属料件8的顶面,通过所述推压件53朝下移动的作用力反抗所述摆臂54的弹性作用力,而使所述摆臂54的第一端部541朝下旋动,且所述第二端部542朝上旋动并推挤所述弹性件组55,从而使得所述长条金属料件8可逐渐经由所述通道13进入所述炉室11而熔融成金属液。

51.参阅图14,当所述推压件53持续朝下移动至所述第二推部532接触所述摆臂54的推掣部543时,所述摆臂54会完全被推离所述通道13,此时,所述长条金属料件8便会直接落入所述炉室11。

52.参阅图15,再来,只要驱动所述推压件53先上升至原位并重复上述投料方式,便可使每一所述长条金属料件8被传送至所述炉室11内加热熔融,且在熔融每一所述长条金属料件8后不会有用料残留,因此本实用新型可改善现有缺点,维持机台运作顺畅。

53.在一些实施例中,所述垂直填料装置200也能将所述长条金属料件8由垂直竖立改成水平叠置的叠料方式,在所述长条金属料件8被送入所述进料室12时,再逐一将所述长条金属料件8翻转成直立状,再投入所述通道13,同样能通过所述推压件53的第二推部532使所述摆臂54完全被推离所述通道13,而使每一所述长条金属料件8直接落入所述炉室11,同样能改善现有缺点,维持机台运作顺畅。

54.以上所述者,仅为本实用新型的实施例而已,当不能以此限定本实用新型实施的范围,即凡依本实用新型权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本实用新型的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。