1.本发明涉及一种电化学合成方法,尤其涉及一种用于电解硝基苯合成对氨基苯酚的电极材料及其制备方法和应用。

背景技术:

2.对氨基苯酚(p

‑

aminophenol,简称为pap)是一种重要的化工原料及有机合成中间体,广泛应于医药、染料、橡胶、照相等工业领域中。目前国内的生产对氨基苯酚大多采用铁粉还原法,以对硝基氯苯为原料,加碱加压水解生成对硝基苯酚钠盐,后采用无机酸酸化得到对硝基苯酚,然后用铁粉还原对硝基苯酚制取对氨基苯酚。该方法除存在原料成本高、生产流程长、产品含铁量高等缺点外,生产过程中还排出大量铁含量污泥和难治理的含芳胺的废水造成了严重的环境污染,因此亟需提出一种绿色、经济的合成对氨基苯酚的路线。

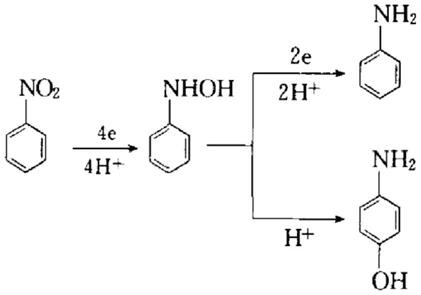

3.硝基苯(nb)电化学还原制备对氨基苯酚的方法最早由gattermann于1893年提出,其反应机理为:

[0004][0005]

与传统工艺相比,电化学还原法具有原料成本低、生产过程短、产品纯度高及三废污染少等优点。但由于硝基苯在水溶液中的溶解度很低,从而使得传质过程成为影响电化学还原反应速率的关键因素。由于硝基苯在电极表面与溶液内部传质速率较低,致使在电解过程中易造成中间体苯胲过度还原,进而形成副产物苯胺,降低反应选择性。

[0006]

cn1101951提供了一种由脉冲电源、阴极转动分隔式电解槽、阳极液容器兼气液分离器等组成的对氨基苯酚的生产方法及设备。该技术核心是采用阴极旋转的形式加强原料硝基苯在电极表面与溶液内部的传质。文献“硝基苯电还原制备对氨基苯酚工艺过程.化工学报,2013(02):657

‑

662”公开的如下技术方案:采用铜网组成的固定床电极作为阴极,增大电解反应面积,可以有效提高反应速率。但上述方案仅为从宏观尺度增强硝基苯的传质,虽然有一定效果,但无法从根本上解决上述问题。

技术实现要素:

[0007]

针对现有技术中存在的上述问题,本发明提供了一种用于电解硝基苯合成对氨基苯酚的电极材料,通过在铜丝笼中填充部分自制超疏水颗粒制备得到。

[0008]

将本发明电极材料用于电解硝基苯合成对氨基苯酚的阴极,并引入复配表面活性剂,能够有效解决传统合成工艺中产品、原料及中间体在水中溶解度低、扩散慢、中间体苯胲过度还原导致反应选择性低的问题。

[0009]

为解决以上技术问题,本发明通过以下技术方案来实现:

[0010]

本发明提供一种用于电解硝基苯合成对氨基苯酚的电极材料,所述电极材料为铜丝笼中装填铜金属颗粒与疏水颗粒的复合材料,所述疏水颗粒为表面覆盖有铌(nb)和铜(cu)掺杂二氧化钛(tio2)薄膜的铜金属颗粒。

[0011]

进一步地,本发明电极材料中,所述铜金属颗粒与疏水颗粒的数量比为1:0.5~1.5例如1:0.6、1:0.7、1:0.8、1:0.9、1:1.0、1:1.1、1:1.2、1:1.3、1:1.4,优选1:0.8~1.2。

[0012]

优选地,所述铜金属颗粒粒径为0.1~1mm例如0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm,优选0.2~0.4mm;

[0013]

优选地,所述疏水颗粒,其内部的铜金属颗粒粒径为0.1~1mm例如0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm,优选0.2~0.4mm;表面的铌和铜掺杂二氧化钛薄膜包覆厚度为0.4

‑

1μm例如0.5μm、0.6μm、0.7μm、0.8μm、0.9μm,优选0.6

‑

0.8μm;

[0014]

优选地,所述铌和铜掺杂二氧化钛薄膜,其中nb与ti的摩尔比为1~5:100例如2:100、3:100、4:100,更优选2~3:100;cu与ti的摩尔比为2~6:100例如3:100、4:100、5:100,更优选3~4:100。

[0015]

进一步地,本发明电极材料中,所述铜金属颗粒与疏水颗粒混合均匀后,单层装填于铜丝笼中;

[0016]

优选地,所述铜丝笼,其孔径小于0.9mm例如0.8mm、0.7mm、0.6mm、0.5mm、0.4mm、0.3mm、0.2mm、0.1mm,优选0.09~0.36mm如0.25mm;其铜丝直径为0.1~1mm例如0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm,优选0.15~0.38mm。

[0017]

本发明所述电极材料,形状和尺寸没有特别要求,在一些示例中优选采用圆形、正方形和菱形等形状;尺寸优选3*3

‑

5*5cm。

[0018]

本发明还提供一种上述用于电解硝基苯合成对氨基苯酚的电极材料的制备方法,步骤包括:

[0019]

(1)在铜金属颗粒表面包覆nb和cu掺杂tio2薄膜:

[0020]

将钛酸四丁酯、乙酰丙酮、浓盐酸、水、无水乙醇混合均匀,然后向其中加入铜盐和铌盐混合均匀,配制溶胶溶液;将溶胶溶液与铜金属颗粒混合,在离心机中将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒进行焙烧,制得疏水颗粒;

[0021]

(2)将步骤(1)制备的疏水颗粒与铜金属颗粒混合均匀,填装于铜丝笼内,制得用于电解硝基苯合成对氨基苯酚的电极材料。

[0022]

本发明制备方法步骤(1)中,所述钛酸四丁酯、乙酰丙酮、浓盐酸、水、无水乙醇混合质量比为1:0.003~0.01:0.1~1:2~8:5~20;优选1:0.004~0.006:0.3~0.6:4~10:10~15如1∶0.005∶0.4∶5∶10;

[0023]

优选地,所述浓盐酸为浓度25

‑

37wt%,优选33

‑

37%wt的hcl水溶液。

[0024]

本发明制备方法步骤(1)中,所述铜金属颗粒,铜金属颗粒粒径为0.1~1mm,优选0.2~0.4mm;

[0025]

优选地,所述铜金属颗粒为球形、正方体等,优选为球形。

[0026]

优选地,所述铜金属颗粒使用前清洗去除表面油脂,优选在丙酮中超声15~30min。

[0027]

本发明制备方法步骤(1)中,所述溶胶溶液与铜金属颗粒质量比为0.2~0.5:1,优选0.3~0.4:1;

[0028]

优选地,离心机旋涂时,离心机转速为500~5000r/min,优选1000~3000r/min,旋涂时间为10~30s,优选15~25s。

[0029]

本发明制备方法步骤(1)中,所述焙烧,温度为400~800℃,优选500~600℃;时间为0.5~4h,优选2~3h。

[0030]

本发明制备方法步骤(1)中,所述旋涂和焙烧操作重复3~8次,优选4~6次,直至得到包覆所需厚度tio2薄膜的疏水颗粒。

[0031]

本发明制备方法步骤(2)中,所述铜金属颗粒优选与步骤(1)采用的铜金属颗粒粒径相同,粒径为0.1

‑

1mm,更优选0.2

‑

0.4mm。

[0032]

本发明制备方法步骤(2)中,所述疏水颗粒与铜金属颗粒数量比为0.5~1.5:1,优选0.8~1.2:1;

[0033]

优选地,所述铜金属颗粒与疏水颗粒单层装填于铜丝笼中;

[0034]

优选地,所述铜丝笼,其孔径小于0.9mm,优选0.09~0.36mm如0.25mm;其铜丝直径为0.1~1mm,优选0.15~0.38mm。

[0035]

本发明所述电极材料在电解硝基苯合成对氨基苯酚时作为阴极电极。

[0036]

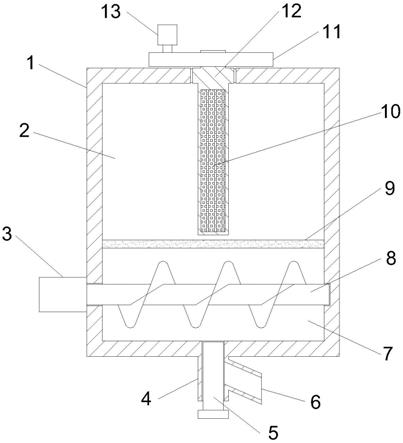

作为优选方法,本发明提供一种电解硝基苯合成对氨基苯酚的电化学方法,所述方法在隔膜电解槽中进行,所述隔膜电解槽包括阳极室和阴极室,其中阳极室和阴极室之间用隔膜隔开,该方法包括以下步骤:

[0037]

1)配制硫酸水溶液为阳极液,注入阳极室;

[0038]

2)配制硝基苯和硫酸的混合水溶液为阴极液,同时在阴极液中添加十聚甘油十硬脂酸酯和十二烷基二甲基甜菜碱复配表面活性剂,注入阴极室;

[0039]

3)以本发明所述电极材料作为阴极电极,然后通入电流进行电解反应,通过阴极电极电解硝基苯得到对氨基苯酚。

[0040]

本发明方法,步骤1)中,所述硫酸水溶液的质量浓度为20~40%例如25%、28%、30%、35%,优选25~30%。

[0041]

本发明方法,步骤2)中,所述硝基苯和硫酸的混合水溶液,其中,硝基苯的质量浓度为10~40%例如15%、20%、25%、30%、35%,优选20~30%;硫酸的质量浓度为7.5~12.5%例如8.5%、9.5%、10.5%、11.5%,优选9.5~11.5%,其余为水。

[0042]

本发明方法,步骤2)中,所述十聚甘油十硬脂酸酯和十二烷基二甲基甜菜碱复配表面活性剂,以阴极液(硝基苯和硫酸的混合水溶液)质量为基准,十聚甘油十硬脂酸酯的添加量为阴极液质量的1~2.5

‰

例如1.2

‰

、1.4

‰

、1.6

‰

、1.8

‰

、2.0

‰

、2.2

‰

、2.4

‰

,优选1.5~2

‰

;十二烷基二甲基甜菜碱的添加量为阴极液的0.5~2

‰

例如0.6

‰

、0.8

‰

、1.0

‰

、1.2

‰

、1.4

‰

、1.6

‰

、1.8

‰

,优选1~1.5

‰

。

[0043]

本发明方法,步骤3)中,所述电解反应,电解槽电压区间为5~15v例如7v、9v、10v、11v、13v,优选7~10v;电解电流密度为1200~2500a/m2例如1300a/m2、1500a/m2、1800a/m2、2000a/m2、2300a/m2,优选1500~2000a/m2;

[0044]

所述电解反应,电解液温度为60~90℃例如65℃、70℃、75℃、80℃、85℃,优选70~80℃;电解时间为5~20h例如8h、10h、12h、15h、17h,优选10~15h;

[0045]

本发明方法,步骤3)中,所述电解反应结束后,电解液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。本发明电解液后处理过程中包含的操作均为本领域常规方法,不做具体要求,所有可实现方式均可。

[0046]

本发明方法中,所述隔膜为阳离子交换膜,所述阳离子交换膜选自mai

‑

7001、nafion n115、nafion n117、nafion n211中的任意一种,优选nafion n117或nafion n211。

[0047]

本发明方法中,所述电解槽的材质为pp、聚四氟乙烯或钛金属;

[0048]

所述电解槽包含阳极电极,优选地,所述阳极电极为铂钛电极或dsa电极,所述dsa电极优选为ti基pbo2、iro2、ruo2或锡锑氧化物电极中的任意一种。

[0049]

本发明对电解槽中的电极形状及排列方式不做任何限制,所有可实现电解功能的电极形状及阴、阳极排列方式都涵盖在本发明的方法之内。

[0050]

本发明实验发现,在电解硝基苯合成对氨基苯酚时,采用铜为阴极电极,并在内部填充部分表面覆盖铌、铜掺杂二氧化钛薄膜的铜疏水颗粒,能够使疏水颗粒在局部微小区域内吸附阴极溶液体系中游离的硝基苯及苯胲,同时在阴极液中引入少量十聚甘油十硬脂酸酯和十二烷基二甲基甜菜碱复配表面活性剂,可以使疏水区域的硝基苯及苯胲与亲水电极区域的电极表面具有良好的传质效果。阴极铜球表面生成的苯胲,可以快速转移至疏水区域,而疏水区域的原料硝基苯可以通过扩算补充至电极表面,保证了原料及中间体在阴极区域具有较高浓度且具有良好的扩散速度,有效解决了硝基苯在水中溶解度低、扩散慢、在电解过程中易造成中间体苯胲过度还原的问题。

[0051]

本发明方法与现有技术相比,产品总收率高、设备投资小、操作危险性低、反应条件温和,适用于广泛的工业化应用。

具体实施方式

[0052]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0053]

主要原料信息如下:

[0054]

铜金属颗粒(0.3mm),深圳振华钢球有限公司,牌号h62,球形;

[0055]

硝基苯,上海麦克林生化科技有限公司,产品规格>99%;

[0056]

氯化铜,上海麦克林生化科技有限公司,产品规格>98%;

[0057]

五氯化铌,上海麦克林生化科技有限公司,产品规格>99%;

[0058]

钛酸四丁酯,上海麦克林生化科技有限公司,产品规格>99%;

[0059]

乙酰丙酮,上海麦克林生化科技有限公司,产品规格>98%;

[0060]

十聚甘油十硬脂酸酯,武汉曙尔生物科技有限公司,干燥失重<1%;

[0061]

十二烷基二甲基甜菜碱,上海麦克林生化科技有限公司,产品规格>85%;

[0062]

阳离子交换膜mai

‑

7001,德州博源环保设备有限公司;

[0063]

阳离子交换膜nafion n115,华西科创科技有限公司;

[0064]

阳离子交换膜nafion n117,华西科创科技有限公司;

[0065]

阳离子交换膜nafion n211,华西科创科技有限公司;

[0066]

铂钛电极,西安泰金股份有限公司,镀层厚度1μm;

[0067]

ti基iro2阳极,江苏亿安腾特种电极有限公司,铱钛网50

×

100;

[0068]

ti基pbo2阳极,江苏亿安腾特种电极有限公司,铅钛网50

×

100;

[0069]

ti基ruo2阳极,江苏亿安腾特种电极有限公司,钌钛网50

×

100。

[0070]

其它原料或试剂若无特殊说明,均通过市售商业途径购买获得。

[0071]

下述实施例中对氨基苯酚采用核磁共振仪(brucker arx

‑

400)进行氢谱结构表征;

[0072]

下述实施例中硝基苯、对氨基苯酚和苯胺均采用液相色谱进行含量分析,液相色谱采用shim

‑

pack vp

‑

ods色谱柱(250mm

×

4.6mm,4.6μm);检测波长为235nm;流动相为60%甲醇溶液;流速为1.0ml/min;柱温为25℃;进样量为20μl。同时对对氨基苯酚采用核磁共振仪(brucker arx

‑

400)进行氢谱结构表征。

[0073]

实施例1

[0074]

制备用于电解硝基苯合成对氨基苯酚的电极材料:

[0075]

(1)将38g直径0.3mm球形铜金属颗粒(约6000颗)放入丙酮中超声20min,去除表面油脂;

[0076]

取100g钛酸四丁酯、0.5g乙酰丙酮、39.1g浓盐酸(37wt%)、500g去离子水和1000g无水乙醇混合均匀,其中,钛酸四丁酯、乙酰丙酮、浓盐酸(37wt%)、去离子水、无水乙醇混合质量比为1∶0.005∶0.4∶5∶10,然后向其中加入0.8g五氯化铌和2.37g无水氯化铜,搅拌均匀制得溶胶溶液。

[0077]

将除油后铜粒放置于离心管中,加入7.6g溶胶溶液,溶胶溶液与除油后铜金属颗粒按照质量比0.2:1混合,在离心机中旋涂20s,转速2000r/min,将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒置于400℃焙烧4h,再重复前述旋涂和焙烧过程三次,制得疏水颗粒。疏水颗粒表面的铌和铜掺杂二氧化钛薄膜包覆厚度为0.4μm,其中掺杂nb

5

与ti

4

的摩尔比为1:100,掺杂cu

2

与ti

4

的摩尔比为6:100。

[0078]

(2)将上述疏水颗粒与19g同粒径(0.3mm)球形铜金属颗粒混合均匀,疏水颗粒与铜金属颗粒数量比1:0.5,然后将混合好的颗粒球单层填装于铜丝笼(孔径0.25mm,铜丝直径为0.18mm)内,制得正方形电极材料,面积为3*3cm2。

[0079]

实施例2

[0080]

制备用于电解硝基苯合成对氨基苯酚的电极材料:

[0081]

(1)将22.5g直径0.1mm球形铜金属颗粒(约32000颗)放入丙酮中超声15min,去除表面油脂;

[0082]

取100g钛酸四丁酯、0.4g乙酰丙酮、30g浓盐酸(33wt%)、400g去离子水和1000g无水乙醇混合均匀,其中,钛酸四丁酯、乙酰丙酮、浓盐酸(33wt%)、去离子水、无水乙醇混合质量比为1∶0.004∶0.3∶4∶10,然后向其中加入1.6g五氯化铌和1.58g无水氯化铜,搅拌均匀制得溶胶溶液;

[0083]

将除油后铜粒放置于离心管中,加入6.8g溶胶溶液,溶胶溶液与除油后铜金属颗粒按照质量比0.3:1混合,在离心机中旋涂10s,转速5000r/min,将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒置于500℃焙烧3h,再重复前述旋涂和焙烧过程四次,制得

疏水颗粒。疏水颗粒表面的铌和铜掺杂二氧化钛薄膜包覆厚度为0.4μm,其中掺杂nb

5

与ti

4

的摩尔比为2:100,掺杂cu

2

与ti

4

的摩尔比为4:100。

[0084]

(2)将上述疏水颗粒与18g同粒径(0.1mm)球形铜金属颗粒混合均匀,疏水颗粒与铜金属颗粒数量比为1:0.8,然后将混合好的颗粒球单层填装于铜丝笼(孔径0.09mm,铜丝直径为0.06mm)内,制得圆形电极材料,面积为4*4cm2。

[0085]

实施例3

[0086]

制备用于电解硝基苯合成对氨基苯酚的电极材料:

[0087]

(1)将70.4g直径0.2mm球形铜金属颗粒(约25000颗)放入丙酮中超声30min,去除表面油脂;

[0088]

取100g钛酸四丁酯、0.6g乙酰丙酮、60g浓盐酸(37wt%)、1000g去离子水和1500g无水乙醇混合均匀,其中,钛酸四丁酯、乙酰丙酮、浓盐酸(37wt%)、去离子水、无水乙醇混合质量比为1∶0.006∶0.6∶10∶15,然后向其中加入2.4g五氯化铌和1.2g无水氯化铜,搅拌均匀制得溶胶溶液;

[0089]

将除油后铜粒放置于离心管中,加入28.1g溶胶溶液,溶胶溶液与除油后铜金属颗粒按照质量比0.4:1混合,在离心机中旋涂15s,转速3000r/min,将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒置于800℃焙烧0.5h,再重复前述旋涂和焙烧过程六次,制得疏水颗粒。疏水颗粒表面的铌和铜掺杂二氧化钛薄膜包覆厚度为0.8μm,其中掺杂nb

5

与ti

4

的摩尔比为3:100,掺杂cu

2

与ti

4

的摩尔比为3:100。

[0090]

(2)将上述疏水颗粒与84.4g同粒径(0.2mm)球形铜金属颗粒混合均匀,疏水颗粒与铜金属颗粒数量比为1:1.2,然后将混合好的颗粒球单层填装于铜丝笼(孔径0.15mm,铜丝直径为0.16)内,制得菱形电极材料,面积为5*5cm2。

[0091]

实施例4

[0092]

制备用于电解硝基苯合成对氨基苯酚的电极材料:

[0093]

(1)将50.7g直径0.4mm球形铜金属颗粒(约45000颗)放入丙酮中超声20min,去除表面油脂;

[0094]

取100g钛酸四丁酯、0.3g乙酰丙酮、10g浓盐酸(37wt%)、200g去离子水和500g无水乙醇混合均匀,其中,钛酸四丁酯、乙酰丙酮、浓盐酸(37wt%)、去离子水、无水乙醇混合质量比为1∶0.003∶0.1∶2∶5,然后向其中加入4g五氯化铌和0.79g无水氯化铜,搅拌均匀制得溶胶溶液;

[0095]

将除油后铜粒放置于离心管中,加入25.3g溶胶溶液,溶胶溶液与除油后铜金属颗粒按照质量比0.5:1混合,在离心机中旋涂25s,转速1000r/min,将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒置于600℃焙烧2h,再重复前述旋涂和焙烧过程8次,制得疏水颗粒。疏水颗粒表面的铌和铜掺杂二氧化钛薄膜包覆厚度为1μm,其中掺杂nb

5

与ti

4

的摩尔比为5:100,掺杂cu

2

与ti

4

的摩尔比为2:100。

[0096]

(2)将上述疏水颗粒与76g同粒径(0.4mm)球形铜金属颗粒混合均匀,疏水颗粒与铜金属颗粒数量比为1:1.5,然后将混合好的颗粒球单层填装于铜丝笼(孔径0.36mm,铜丝直径为0.25mm)内,制得正方形电极材料,面积为3*3cm2。

[0097]

实施例5

[0098]

制备用于电解硝基苯合成对氨基苯酚的电极材料:

[0099]

(1)将126.7g直径1mm球形铜金属颗粒(约1800颗)放入丙酮中超声20min,去除表面油脂;

[0100]

取100g钛酸四丁酯、1g乙酰丙酮、100g浓盐酸(25wt%)、800g去离子水和2000g无水乙醇混合均匀,其中,钛酸四丁酯、乙酰丙酮、浓盐酸(25wt%)、去离子水、无水乙醇混合质量比为1∶0.001∶1∶8∶20,然后向其中加入0.8g五氯化铌和2.37g无水氯化铜,搅拌均匀制得溶胶溶液;

[0101]

将除油后铜粒放置于离心管中,加入50.7g溶胶溶液,溶胶溶液与除油后铜金属颗粒按照质量比0.4:1混合,在离心机中旋涂30s,转速500r/min,将溶胶溶液旋涂在铜金属颗粒表面,旋涂好的铜金属颗粒置于500℃焙烧3h,再重复前述旋涂和焙烧过程5次,制得疏水颗粒。疏水颗粒表面的铌和铜掺杂二氧化钛薄膜包覆厚度为0.6μm,其中掺杂nb

5

与ti

4

的摩尔比为1:100,掺杂cu

2

与ti

4

的摩尔比为6:100。

[0102]

(2)将上述疏水颗粒与101.3g同粒径(1mm)球形铜金属颗粒混合均匀,疏水颗粒与铜金属颗粒数量比为1:0.8,然后将混合好的颗粒球单层填装于铜丝笼(孔径0.9mm,铜丝直径为0.43)内,制得菱形电极材料,面积为3*3cm2。

[0103]

实施例6

[0104]

电解硝基苯制备对氨基苯酚:

[0105]

1)采用一膜两室电解槽进行电解反应,电解槽(材质pp)选用mai

‑

7001型阳离子交换膜,阳极采用铂钛电极,阴极采用实施例1制备的电极材料。

[0106]

配制200g质量分数为25%硫酸水溶液为阳极液,注入电解体系隔膜电解槽阳极室。

[0107]

取20g硝基苯、25g硫酸溶于155g水中作为阴极液,其中,硝基苯的添加量按质量计为阴极液的10%,硫酸的添加量按质量计为阴极液的12.5%,然后向阴极液中加入0.2g十聚甘油十硬脂酸酯和0.4g十二烷基二甲基甜菜碱,十聚甘油十硬脂酸酯的添加量按质量计为阴极液的1

‰

;十二烷基二甲基甜菜碱的添加量按质量计为阴极液的2

‰

。将上述溶液混合均匀注入电解体系隔膜电解槽阴极室。

[0108]

2)将步骤1)中电解槽阴阳极室同时升温至60℃进行电解反应,电解池电流密度为1200a/m2,电解槽电压5v,电解20h后停止反应。

[0109]

电解完成后阴极液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。

[0110]

核磁氢谱数据如下:

[0111]

1h nmr(600mhz,cdcl3):δ6.27(2h),6.60(2h),6.70(2h),5.35(1h)。

[0112]

本实施例中,原料硝基苯转化率为99.2%,合成的对氨基苯酚的选择性为88.3%,副产苯胺选择性10.5%,电流效率89.1%。

[0113]

实施例7

[0114]

电解硝基苯制备对氨基苯酚:

[0115]

1)采用一膜两室电解槽进行电解反应,电解槽(材质聚四氟乙烯)选用nafion n115型阳离子交换膜,阳极采用ti基pbo2电极,阴极采用实施例2制备的电极材料。

[0116]

配制200g质量分数为20%硫酸水溶液为阳极液,注入电解体系隔膜电解槽阳极室。

[0117]

取40g硝基苯、23g硫酸溶于137g水中作为阴极液,其中,硝基苯的添加量按质量计为阴极液的20%,硫酸的添加量按质量计为阴极液的11.5%,然后向阴极液中加入0.3g十聚甘油十硬脂酸酯和0.3g十二烷基二甲基甜菜碱,十聚甘油十硬脂酸酯的添加量按质量计为阴极液的1.5

‰

;十二烷基二甲基甜菜碱的添加量按质量计为阴极液的1.5

‰

。将上述溶液混合均匀注入电解体系隔膜电解槽阴极室。

[0118]

2)将步骤1)中电解槽阴阳极室同时升温至70℃进行电解反应,电解池电流密度为1500a/m2,电解槽电压7v,电解15h后停止反应。

[0119]

电解完成后阴极液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。

[0120]

本实施例中,原料硝基苯转化率为98.5%,合成的对氨基苯酚的选择性为90.6%,副产苯胺选择性6.5%,电流效率91.6%。

[0121]

实施例8

[0122]

电解硝基苯制备对氨基苯酚:

[0123]

1)采用一膜两室电解槽进行电解反应,电解槽(材质钛金属)选用nafion n117型阳离子交换膜,阳极采用ti基iro2电极,阴极采用实施例3制备的电极材料。

[0124]

配制200g质量分数为30%硫酸水溶液为阳极液,注入电解体系隔膜电解槽阳极室。

[0125]

取60g硝基苯、19g硫酸溶于121g水中作为阴极液,其中,硝基苯的添加量按质量计为阴极液的30%,硫酸的添加量按质量计为阴极液的9.5%,然后向阴极液中加入0.4g十聚甘油十硬脂酸酯和0.2g十二烷基二甲基甜菜碱,十聚甘油十硬脂酸酯的添加量按质量计为阴极液的2

‰

;十二烷基二甲基甜菜碱的添加量按质量计为阴极液的1

‰

。将上述溶液混合均匀注入电解体系隔膜电解槽阴极室。

[0126]

2)将步骤1)中电解槽阴阳极室同时升温至75℃进行电解反应,电解池电流密度为1800a/m2,电解槽电压9v,电解10h后停止反应。

[0127]

电解完成后阴极液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。

[0128]

本实施例中,原料硝基苯转化率为99.4%,合成的对氨基苯酚的选择性为89.4%,副产苯胺选择性8.3%,电流效率89.7%。

[0129]

实施例9

[0130]

电解硝基苯制备对氨基苯酚:

[0131]

1)采用一膜两室电解槽进行电解反应,电解槽(材质聚四氟乙烯)选用nafion n211型阳离子交换膜,阳极采用ti基ruo2电极,阴极采用实施例4制备的电极材料。

[0132]

配制200g质量分数为40%硫酸水溶液为阳极液,注入电解体系隔膜电解槽阳极室。

[0133]

取80g硝基苯、15g硫酸溶于105g水中作为阴极液,其中,硝基苯的添加量按质量计为阴极液的40%,硫酸的添加量按质量计为阴极液的7.5%,然后向阴极液中加入0.5g十聚甘油十硬脂酸酯和0.1g十二烷基二甲基甜菜碱,十聚甘油十硬脂酸酯的添加量按质量计为阴极液的2.5

‰

;十二烷基二甲基甜菜碱的添加量按质量计为阴极液的0.5

‰

。将上述溶液混合均匀注入电解体系隔膜电解槽阴极室。

[0134]

2)将步骤1)中电解槽阴阳极室同时升温至80℃进行电解反应,电解池电流密度为2000a/m2,电解槽电压10v,电解8h后停止反应。

[0135]

电解完成后阴极液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。

[0136]

本实施例中,原料硝基苯转化率为98.9%,合成的对氨基苯酚的选择性为91.0%,副产苯胺选择性6.2%,电流效率92.1%。

[0137]

实施例10

[0138]

电解硝基苯制备对氨基苯酚:

[0139]

1)采用一膜两室电解槽进行电解反应,电解槽(材质聚四氟乙烯)选用nafion n211型阳离子交换膜,阳极采用铂钛电极,阴极采用实施例5制备的电极材料。

[0140]

配制200g质量分数为40%硫酸水溶液为阳极液,注入电解体系隔膜电解槽阳极室。

[0141]

取60g硝基苯、19g硫酸溶于121g水中作为阴极液,其中,硝基苯的添加量按质量计为阴极液的30%,硫酸的添加量按质量计为阴极液的9.5%,然后向阴极液中加入0.2g十聚甘油十硬脂酸酯和0.4g十二烷基二甲基甜菜碱,十聚甘油十硬脂酸酯的添加量按质量计为阴极液的1

‰

;十二烷基二甲基甜菜碱的添加量按质量计为阴极液的2

‰

。将上述溶液混合均匀注入电解体系隔膜电解槽阴极室。

[0142]

2)将步骤1)中电解槽阴阳极室同时升温至90℃进行电解反应,电解池电流密度为2500a/m2,电解槽电压15v,电解5h后停止反应。

[0143]

电解完成后阴极液先用液氨中和,再采用水蒸气蒸馏分离未反应的硝基苯和副产物苯胺,然后加入活性炭脱色,再经过滤、结晶分离,得到产物对氨基苯酚。

[0144]

本实施例中,原料硝基苯转化率为99.5%,合成的对氨基苯酚的选择性为90.2%。副产苯胺选择性7.6%,电流效率90.2%。

[0145]

对比例1

[0146]

按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中表面活性剂只添加0.2g十聚甘油十硬脂酸酯,不加入十二烷基二甲基甜菜碱,其他操作均与实施例6相同。

[0147]

本对比例中,原料硝基苯转化率为81.3%,合成的对氨基苯酚的选择性为81.6%,副产苯胺选择性16.8%,电流效率79.5%。

[0148]

对比例2

[0149]

按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中表面活性剂只添加0.4g十二烷基二甲基甜菜碱,不加入十聚甘油十硬脂酸酯,其他操作均与实施例6相同。

[0150]

本对比例中,原料硝基苯转化率为89.9%,合成的对氨基苯酚的选择性为75.6%,副产苯胺选择性21.8%,电流效率73.5%。

[0151]

对比例3

[0152]

按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中不加复配表面活性剂表面活性剂十二烷基二甲基甜菜碱和十聚甘油十硬脂酸酯,其他操作均与实施例6相同。

[0153]

本对比例中,原料硝基苯转化率为60.5%,合成的对氨基苯酚的选择性为63.1%,副产苯胺选择性31.8%,电流效率57.9%。

[0154]

对比例4

[0155]

按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中阴极电极由实施例1制备的电极材料替换为纯金属铜电极,其他操作均与实施例6相同。

[0156]

本对比例中,原料硝基苯转化率为89.5%,合成的对氨基苯酚的选择性为74.1%,副产苯胺选择性21.9%,电流效率71.3%。

[0157]

对比例5

[0158]

按照实施例1中方法制备电极材料,不同之处在于在铜丝笼中只装填疏水颗粒,按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中阴极电极由实施例1制备的电极材料替换为上述只装填疏水颗粒的阴极,其他操作均与实施例6相同。

[0159]

本对比例中,原料硝基苯转化率为25.6%,合成的对氨基苯酚的选择性为85.4%,副产苯胺选择性11.2%,电流效率30.2%。

[0160]

对比例6

[0161]

按照实施例1中方法制备电极材料,不同之处在于疏水颗粒的表面覆盖纯二氧化钛(tio2)薄膜;

[0162]

然后按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中阴极电极由实施例1制备的电极材料替换为上述疏水颗粒的表面覆盖纯二氧化钛(tio2)薄膜的阴极,其他操作均与实施例6相同。

[0163]

本对比例中,原料硝基苯转化率为84.7%,合成的对氨基苯酚的选择性为73.1%,副产苯胺选择性23.8%,电流效率69.5%。

[0164]

对比例7

[0165]

按照实施例1中方法制备电极材料,不同之处在于疏水颗粒的表面覆盖只掺杂铌(nb)的二氧化钛(tio2)薄膜;

[0166]

然后按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中阴极电极由实施例1制备的电极材料替换为上述疏水颗粒的表面覆盖只掺杂铌(nb)的二氧化钛(tio2)薄膜,其他操作均与实施例6相同。

[0167]

本对比例中,原料硝基苯转化率为89.6%,合成的对氨基苯酚的选择性为78.9%,副产苯胺选择性18.6%,电流效率75.9%。

[0168]

对比例8

[0169]

按照实施例1中方法制备电极材料,不同之处在于疏水颗粒的表面覆盖只掺杂铜(cu)的二氧化钛(tio2)薄膜;

[0170]

然后按照实施例6中方法及工艺条件制备对氨基苯酚,区别之处仅在于:在步骤1)中阴极电极由实施例1制备的电极材料替换为上述疏水颗粒的表面覆盖只掺杂铜(cu)的二氧化钛(tio2)薄膜,其他操作均与实施例6相同。

[0171]

本对比例中,原料硝基苯转化率为90.1%,合成的对氨基苯酚的选择性为77.6%,副产苯胺选择性19.2%,电流效率76.7%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。