1.本实用新型属于包装技术领域,具体涉及一种用于复合机的离合器。

背景技术:

2.目前,包装机械领域中的复合机是包装生产中的一个重要设备,其用于生产卷筒纸等卷筒用品,而卷筒复合成品纸的成品生产由复合机的收卷部进行,通过将成品纸粘贴在纸筒表面,纸筒套在气胀轴上通过打气涨紧,气胀轴一端套有耦合动力的离合器,通过离合器将动力啮合传递,当卷取到预设米数而成卷下机时,离合器与动力分离落卷,离合器在卷取中起到动力传递的重要作用,然而,现有工序中的机速为120米/分钟,且随着料径增加而惯性加大,传统离合器因啮合不良而经常出现断齿、磨损、扭曲变形等啮合故障,降低生产效率。

技术实现要素:

3.本实用新型的主要目的是提供一种避免出现啮合故障且提高生产效率的用于复合机的离合器。

4.为实现上述的主要目的,本实用新型提供的用于复合机的离合器包括相互啮合的驱动件与传动件,驱动件包括依次布置的第一圆柱部、第二圆柱部与第三圆柱部,驱动件的第一圆孔贯穿第一圆柱部、第二圆柱部与第三圆柱部,第一圆柱部与第三圆柱部的直径大于第二圆柱部的直径,沿第一圆孔的径向,驱动件布置有两第一受动槽,每一第一受动槽连通第一圆孔;第一圆柱部的第一端面设置有沿第一圆柱部的径向均匀布置的若干第一啮合齿,第一啮合齿与第一端面通过第一圆弧部而相互圆弧过渡连接,第一圆弧部的圆心角为锐角,每一第一啮合齿于靠近传动件的一端设置有第一倒角,第一倒角为30

°

,第一啮合齿的数量为8至10个,第一啮合齿的厚度为15

‑

17mm;传动件设置有啮合于第一啮合齿的第二啮合齿,每一第二啮合齿于靠近驱动件的一端设置有第二倒角,第二倒角为30

°

,第二啮合齿的数量为8至10个,第二啮合齿的厚度为15

‑

17mm。

5.由上述方案可见,第一倒角为30

°

可保证啮合精度,且数量为8至10 个的第一啮合齿可有效提高啮合力度,所传递的扭矩相较于传统的离合器更大,第一啮合齿的厚度为15

‑

17mm可保证啮合齿的强度,避免出现断齿,第一啮合齿与第一端面通过第一圆弧部而相互圆弧过渡连接更可避免应力集中,从而进一步地避免出现断齿。

6.优选的,传动件的主体为圆柱部,主体的前端面设置有沿主体的径向均匀布置的若干第二啮合齿。

7.优选的,第一啮合齿的数量为8个,第二啮合齿的数量为8个。

8.优选的,第一啮合齿的数量为9个,第二啮合齿的数量为9个。

9.优选的,第一啮合齿的数量为10个,第二啮合齿的数量为10个。

10.优选的,第一啮合齿的厚度为15mm,第二啮合齿的厚度为15mm。

11.优选的,第一啮合齿的厚度为16mm,第二啮合齿的厚度为16mm。

12.优选的,第一啮合齿的厚度为17mm,第二啮合齿的厚度为17mm。

13.进一步的,主体布置有贯穿其中的第二圆孔。

14.进一步的,沿第二圆孔的径向,主体布置有两第二受动槽,每一第二受动槽连通第二圆孔;第二啮合齿与传动件的前端面通过第二圆弧部而相互圆弧过渡连接,第二圆弧部的圆心角为锐角。

附图说明

15.利用附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

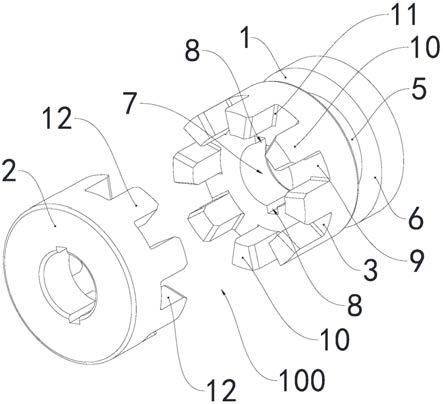

16.图1是本实用新型所述一种离合器实施例的结构分解图。

17.图2是本实用新型所述一种离合器实施例的传动件的结构图。

18.图3是应用本实用新型所述一种离合器的复合机的结构图。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.参见图1,本实施例提供的离合器100包括相互啮合的驱动件1与传动件2,驱动件1包括依次布置的第一圆柱部3、第二圆柱部5与第三圆柱部6,驱动件1的第一圆孔7贯穿第一圆柱部3、第二圆柱部5与第三圆柱部,第一圆柱部3与第三圆柱部6的直径均大于第二圆柱部5的直径。

21.沿第一圆孔7的径向,驱动件1布置有两第一受动槽8,每一第一受动槽8连通第一圆孔7。

22.第一圆柱部3的第一端面9设置有沿第一圆柱部3的径向均匀布置的若干第一啮合齿10,第一啮合齿10与第一端面9通过第一圆弧部11而相互圆弧过渡连接,第一圆弧部11的圆心角为锐角。

23.每一第一啮合齿10于靠近传动件2的一端设置有第一倒角,第一倒角为30

°

,第一啮合齿10的数量为8至10个,第一啮合齿10的厚度为 15

‑

17mm。

24.参见图1与图2,传动件2设置有啮合于第一啮合齿10的第二啮合齿 12,每一第二啮合齿12于靠近驱动件1的一端设置有第二倒角,第二倒角为30

°

,第二啮合齿12的数量为8至10个,第二啮合齿12的厚度为15

‑

17mm。

25.传动件2的主体13为圆柱部,主体13的前端面14设置有沿主体13 的径向均匀布置的若干第二啮合齿12,主体13的前端面14亦为传动件2 的前端面14。第二啮合齿12与传动件2的前端面14通过第二圆弧部15 而相互圆弧过渡连接,第二圆弧部15的圆心角为锐角。

26.第一啮合齿10的数量为8个,第二啮合齿12的数量为8个,或者,第一啮合齿10的数量为9个,第二啮合齿12的数量为9个,或者,第一啮合齿10的数量为10个,第二啮合齿12的数量为10个,在本实施例中,第一啮合齿10与第二啮合齿的数量分别为9个。

27.第一啮合齿10的厚度为15mm,第二啮合齿12的厚度为15mm,或者,第一啮合齿10的

厚度为16mm,第二啮合齿12的厚度为16mm,或者,第一啮合齿10的厚度为17mm,第二啮合齿12的厚度为17mm,在本实施例中,第一啮合齿10与第二啮合齿的厚度分别为16mm。

28.主体13布置有贯穿其中的第二圆孔16,沿第二圆孔16的径向,主体 13布置有两第二受动槽17,每一第二受动槽17连通第二圆孔16。

29.参见图1至图3,离合器100应用于复合机200,复合机200的电机 300带连接于从动轮500,转轴600的一端插入于从动轮500,转轴600的另一端插入于离合器100,电机依次通过从动轮500、转轴600而带动离合器100转动,离合器100带动连接于传动件2的气胀轴700转动。

30.驱动件1与传动件2用40crmov合金钢材料替代原现有技术中的45# 碳素钢,采用慢走丝切割工艺而割得离合器100的第一啮合齿与第二啮合齿,离合器100冷加工制作完成后进行热处理以增加刚性,进行渗碳处理以提高耐磨度。

31.第一倒角为30

°

可保证啮合精度,且数量为8至10个的第一啮合齿 10可有效提高啮合力度,所传递的扭矩相较于传统的离合器100更大,第一啮合齿10的厚度为15

‑

17mm可保证啮合齿的强度,避免出现断齿,第一啮合齿10与第一端面通过第一圆弧部而相互圆弧过渡连接更可避免应力集中,从而进一步地避免出现断齿。同理,第二倒角为30

°

可保证啮合精度,且数量为8至10个的第二啮合齿10可有效提高啮合力度,所传递的扭矩相较于传统的离合器100更大,第二啮合齿10的厚度为15

‑

17mm可保证啮合齿的强度,避免出现断齿,第二啮合齿10与第二端面通过第二圆弧部而相互圆弧过渡连接更可避免应力集中,从而进一步地避免出现断齿。

32.此外,两第一受动槽8与两第二受动槽17可实现双健传递动力,降低键条的磨损率。

33.离合器100相较于现有技术中的离合器,可传递更大的扭矩、具有更优良的耐磨性与耐冲击性,且延长使用寿命,避免出现出现断齿、磨损、扭曲变形等啮合故障,用户不必因处理啮合故障而停止产线运转,提高生产效率。

34.最后需要强调的是,本实用新型不限于上述实施方式,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。