1.本发明属于油田完井领域,具体涉及一种自适应流入控制装置、智能完井管柱及完井方法,尤其是用于多层压裂充填的智能完井管柱结构、完井设计方法和作业流程,适用于油田水平井完井,特别适用于高含水出砂水平井的流入控制完井。

背景技术:

2.水平井具有泄油面积大、波及系数高和井筒压降小等优势,已被广泛用于有水油藏的开发,应用效果较为显著。但是,水平井开采中受井筒摩擦压降影响会产生“跟趾效应”,同时,水平井开采受储层非均质性影响很大,容易造成高渗段过早见水,从而导致水平井筒大量出水,低渗段储量难以动用,严重影响采收率。此外,水平井开发弱胶结储层时容易产生出砂问题,对井下管柱与地面设施造成破坏,从而对正常生产造成不利影响。因次,亟需提出一种能够有效防砂和高效控水的新型完井方法。

3.国内外的研究及应用表明,采用水平井流入控制方法是提高水平井产量,平衡入流剖面,抑制井筒见水的有效手段。流入控制技术已有超过20年的发展历史,最新发展的自适应控水完井技术,作为一种新型智能完井技术,可以有效解决水平井控水问题。该技术是利用封隔器对水平井进行分段完井,在每根控水筛管上安装若干个自适应流入控制组件,从而产生额外的附加压降,限制高渗段产水,稳定低渗段产量,均衡流入剖面,最终提高累积产量与采收率。

4.在井筒防砂方面,压裂充填防砂是一种先进的防砂技术,其将压裂与砾石充填有机结合,避免了常规防砂工艺防砂效果差,表皮效应高的缺点。该工艺通过高压砂浆造缝,并利用端部脱砂工艺提高裂缝导流能力,降低表皮效应,减少地层出砂,同时应用砾石充填工艺有效阻挡地层砂粒进入井筒,达到防砂效果。

5.压裂充填防砂技术可以与自适应控水智能完井技术复合应用,首先通过压裂充填实现储层改造和有效防砂,随后下入智能完井管柱,实现储层分段开发与自适应控水,提高采收率。但是,目前的压裂充填方法无法把物性不同的多个储层层段分隔开进行压裂充填。同时,将压裂充填防砂与自适应控水智能完井复合应用的完井管柱与完井方法,目前还未见研究报道,缺乏集防砂、增产、自适应控水于一体的综合高效完井方法。

6.中国专利公开文献cn106246143b公开了一种出水油层的控水方法及其控水防砂管柱,其是利用遇水膨胀橡胶遇水膨胀的特性、封堵防砂管柱与带有射孔炮眼的井筒之间的环形空间,其公开的控水防砂管柱包括筛管,筛管上设有进液通道,使用遇水膨胀橡胶制做套筒,将套筒的一端与硫化套硫化在一起,把硫化套固定在筛管的外部、使套筒位于进液通道的上方或下方,但是其提出的控水防砂方法,应用遇水膨胀橡胶封堵出水层,必须提前准确定位出水层,并且不具备自适应控水的功能;应用筛管防砂,防砂效果欠佳且易防砂失效,且不具备多层分段防砂、增产与智能化控水的功能;中国专利公开文献cn108533236a公开了一种能够实施轻质颗粒填充及防砂控水生产的管柱,其包括填充封隔器、填充转换装置、自适应调流控水筛管和丝堵。当填充工具插入到填充转换装置内并对其进行开启时,该

填充工具内且携带有轻质颗粒的填充液将在其引导下进入自适应调流控水筛管和套管间的环空,其中轻质颗粒将对前述环空进行填充,而填充液将渗入到自适应调流控水筛管内,并在填充转换装置的引导下通过填充工具与填充封隔器间的返流空隙而进入到填充工具与套管间的环空内,但是其提出的控水防砂管柱,应用砾石充填进行防砂,防砂增产效果不如压裂充填,且不具备多层分段功能,不具备多层分段防砂、增产的功能;美国专利公开文献us2002/0148610a1公开了一种智能井及控制,其涉及一种防砂管柱组合,可以在多层开采的水平井中实现各层段的单独流入控制,并具备远程控制能力,各层之间用封隔器封隔。用砾石充填防砂,用流入控制装置(被称为智能生产调节阀)来控水,但是其提出的控水防砂管柱,应用砾石充填进行防砂,防砂增产效果不如压裂充填;应用流入控制装置控水,但是该流入控制装置不具备自动流体识别的功能,无法自适应控水,且其不具备多层分段防砂、增产、自适应控水的功能,

技术实现要素:

7.本发明的目的在于解决上述现有技术中存在的难题,提供一种自适应流入控制装置、智能完井管柱及完井方法,实现储层有效防砂、控水稳产,提高最终采收率。

8.本发明是通过以下技术方案实现的:

9.本发明的第一个方面,提供了一种自适应流入控制装置,所述自适应流入控制装置包括:主体以及设置在主体上的入口流道,以及分别与入口流道连通的主流道、分支流道;

10.在所述主体上开有圆形槽,在圆形槽内安装有与其同轴线的环形挡板,在所述圆形槽的中心开有出口孔眼;

11.所述环形挡板的外壁与圆形槽的壁围成旋流流道;所述环形挡板的内壁围成旋流室;

12.所述主流道、分支流道的另一端分别与所述旋流流道连通;

13.在所述环形挡板上开有流动槽,所述流动槽将所述旋流室与所述旋流流道连通。

14.本发明的进一步改进在于,所述主体为板状结构,所述入口流道的一端一直延伸到所述主体的一侧外缘处,另一端与所述圆形槽相连通;

15.在所述入口流道与所述圆形槽的连通处设置有分流挡板,所述分流挡板将该连通处分成两个流道,分别为所述主流道和分支流道;

16.所述主流道的中心线与所述入口流道的中心线位于同一条直线上,所述分支流道的中心线与所述主流道的中心线形成一定的夹角,该夹角为锐角。

17.优选的,所述分流挡板为三角形板,其一条边作为主流道的一个侧壁,另一条边作为所述分支流道的一个侧壁;

18.所述入口流道的一个侧壁、所述主流道的另一个侧壁在主体的端面上的投影位于同一条直线上,且该直线以切线的方向与所述圆形槽的壁的一端连接;

19.所述入口流道的另一个侧壁、所述分支流道的另一个侧壁与圆形槽的壁的另一端依次连接。

20.本发明的进一步改进在于,所述流动槽的开口方向为从外向内斜向上方。

21.优选的,所述流动槽位于所述环形挡板上最靠近分流挡板的位置处。

22.优选的,所述流动槽的入口端正对所述分支流道的出口端。

23.本发明的第二个方面,提供了一种自适应控水管柱,所述自适应控水管柱包括:多个液压封隔器和圆头引鞋;

24.在相邻两个液压封隔器之间、在最后一个液压封隔器与圆头引鞋之间分别设置有至少一个控水筛管;

25.在每个控水筛管内安装有至少一个上述的自适应流入控制装置。

26.优选的,所述液压封隔器的数量与井筒的分段数相等。

27.本发明的第三个方面,提供了一种智能完井管柱,所述智能完井管柱包括:多层压裂充填管柱和位于其内腔中的上述自适应控水管柱。

28.本发明的进一步改进在于,所述多层压裂充填管柱包括悬挂封隔器和多组压裂充填部件;

29.每组压裂充填部件均包括依次连接的密封筒、防砂筛管和隔离封隔器;

30.第一组压裂充填部件中的密封筒与悬挂封隔器连接;第一组压裂充填部件中的隔离封隔器与第二组压裂充填部件中的密封筒连接,第二组压裂充填部件中的隔离封隔器与第三组压裂充填部件中的密封筒连接,以此类推。

31.所述压裂充填部件的组数与井筒的分段数相等。

32.所述液压封隔器与密封筒一一对应,一个液压封隔器安装在一个密封筒的内腔中。

33.本发明的第四个方面,提供了一种完井方法,所述方法包括:

34.步骤一:采集井眼结构、井筒流体和测井解释成果参数;

35.步骤二:根据参数确定智能完井管柱的总长度和尺寸规格;

36.步骤三:确定智能完井管柱的管柱材质和管柱扣型;

37.步骤四:确定多层压裂充填管柱的隔离封隔器的数量和位置,确定自适应控水管柱的液压封隔器的数量和位置,以及控水筛管的数量;

38.步骤五:优化自适应流入控制装置的参数,并确定每根控水筛管上安装的自适应流入控制装置的数量;

39.步骤六:下入所述多层压裂充填管柱进行压裂充填作业;

40.步骤七:下入所述自适应控水管柱;

41.步骤八:打开多层压裂充填管柱中的生产滑套,试油作业并投产。

42.所述步骤一采集的参数包括:井眼轨迹、套管内径、硫化氢含量、二氧化碳含量、设计产量、射孔段渗透率解释成果、射孔段油气水层解释成果。

43.所述步骤六的操作包括:

44.清洁生产套管井筒,组装好所述多层压裂充填管柱,然后将该管柱入井;

45.该管柱下到预定位置后,坐封隔离封隔器和悬挂封隔器;

46.从该管柱的底部到顶部的封隔井段射孔孔眼,依次进行压裂充填完井作业;

47.关闭生产滑套,进行压力测试和井筒循环。

48.所述步骤七的操作包括:

49.组装好所述自适应控水管柱,并将其下入到所述多层压裂充填管柱的内腔中;

50.利用多层压裂充填管柱中的密封筒的深度定位信息,将自适应控水管柱中的各个

液压封隔器准确下入到各个对应的密封筒的内腔中;

51.将自适应控水管柱的上端与生产油管连接,将生产油管、生产封隔器、井下安全阀依次连接,然后进行压力测试和井筒循环。

52.与现有技术相比,本发明的有益效果是:

53.本发明可以有效实现储层防砂、控水稳产,具有管柱结构合理、设计方法有效、层段封隔性能可靠的特点。该多层压裂充填智能完井管柱及完井方法可有效指导水平井多层压裂充填智能完井优化设计及现场应用,为管柱设计与现场施工提供依据。自适应流入控制装置结构合理,在相同体积流量下对水的压降远大于油的压降,具有自适应阻水稳油的作用。

54.该发明的效果具体体现在以下几个方面:

55.(1)通过多层压裂充填智能完井管柱设计,在1口生产井中下入多层压裂充填智能完井管柱,能够有效实现防砂和稳油控水作用。采用多层压裂充填智能完井的生产井投产10个月后的含水率为0.77%,相比3口邻近井的平均含水率28.9%,该井含水率有了大幅度降低。此外,目前该井仍处于无水采油期阶段,而3口邻近井均已见水,相比3口邻近井的平均无水采油期64天,该井无水采油期延长了241天。该井目前正常生产未出砂,防砂效果良好。

56.(2)自适应流入控制装置具有较好的阻水稳油作用,在相同体积流量下,水相压降远大于油相压降。随着流量的增加,水油压降比也随之增加,流量为5m3/d时,水油压降比为3.4,流量为20m3/d时,水油压降比增加到了4.4,说明即使流量上升,该装置也能起到很好的阻水稳油作用。

附图说明

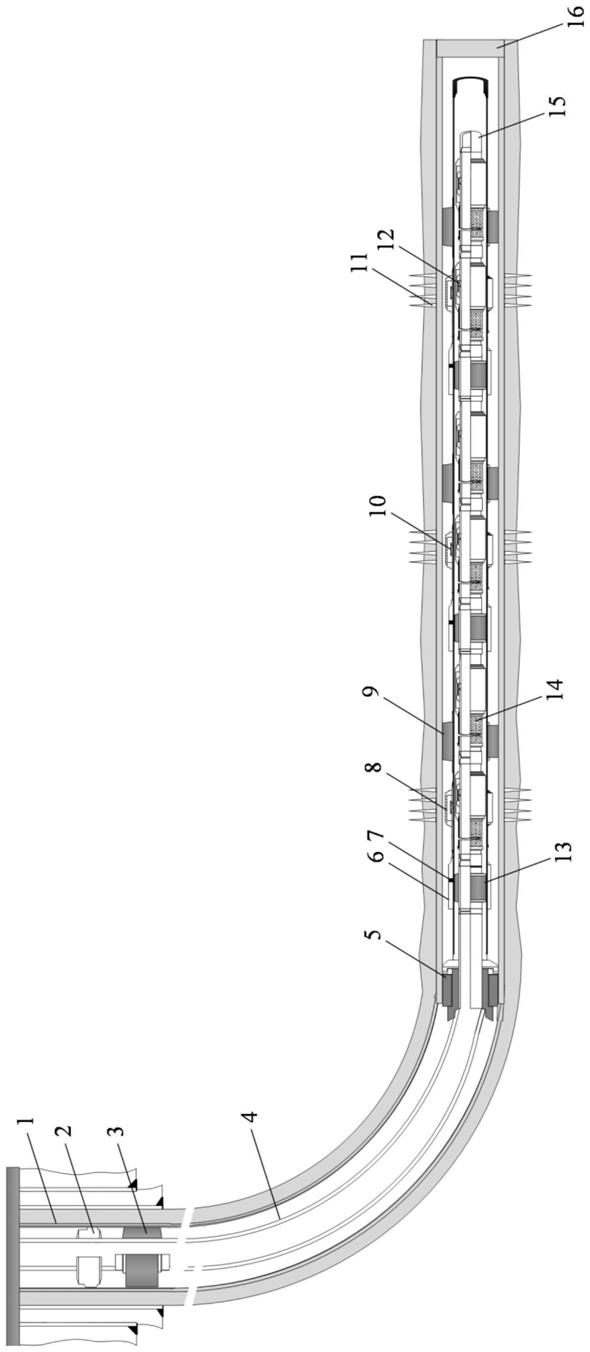

57.图1为多层压裂充填智能完井管柱图,其中,1.生产套管,2.井下安全阀,3.生产封隔器,4.生产油管,5.悬挂封隔器,6.密封筒,7.砾石充填口,8.防砂筛管,9.隔离封隔器,10.生产滑套,11.射孔孔眼,12.自适应流入控制装置,13.液压封隔器,14.控水筛管,15.圆头引鞋,16.人工井底;

58.图2为本发明多层压裂充填智能完井管柱中的多层压裂充填管柱的结构示意图;

59.图3为本发明多层压裂充填智能完井管柱中的自适应控水管柱的结构示意图;

60.图4为本发明完井方法流程示意图;

61.图5-1为自适应流入控制装置的结构示意图;

62.图5-2为图5-1中的a-a向视图;

63.图6为实施例中自适应流入控制装置的水相压降、油相压降和水油压降比;

64.图7为实施例中在1口生产井中下入多层压裂充填智能完井管柱后的生产动态曲线。

具体实施方式

65.本发明提出了一种自适应流入控制装置、智能完井管柱及完井方法,可以有效实现储层防砂、控水稳产,具有管柱结构合理、设计方法有效、层段封隔性能可靠的特点,具备多层分段防砂、增产与分段自适应控水稳油的功能,可有效指导多层压裂充填智能完井优

化设计及现场应用,具有非常广阔的应用前景。

66.下面结合附图对本发明作进一步详细描述:

67.如图1所示,本发明的智能完井管柱包括:多层压裂充填管柱和位于其内腔中的自适应控水管柱。

68.其中,所述多层压裂充填管柱如2所示,包括:悬挂封隔器5、密封筒6(内置深度定位信息,深度定位信息指密封筒的内径和壁厚等结构的变化特征,结构的变化会引起磁通量变化,利用磁定位技术可以侦测出密封筒6位置的特定的磁通量变化,从而准确定位密封筒6的深度位置,这个是现有部件,在此不再赘述。)、砾石充填口7、防砂筛管8、生产滑套10和隔离封隔器9,具体的,所述悬挂封隔器5、密封筒6、防砂筛管8、隔离封隔器9通过连接管柱依次连接。在所述密封筒6上开有砾石充填口7,生产滑套10安装于所述防砂筛管8的内部,这些均是现有结构,在此不再赘述。

69.所述多层压裂充填管柱的实施例如下:

70.具体的,所述多层压裂充填管柱包括悬挂封隔器5和多组压裂充填部件,每组压裂充填部件均包括依次连接的密封筒6、防砂筛管8和隔离封隔器9,压裂充填部件的组数与井筒的分段数相等,即井筒分为几段,便有几组压裂充填部件,例如井筒分为3段,便有3组压裂充填部件,即有3个密封筒6、3个防砂筛管8和3个隔离封隔器9。第一组压裂充填部件中的密封筒6与悬挂封隔器5连接。每组压裂充填部件对应一个目标层位,每组压裂充填部件中的密封筒6、防砂筛管8和隔离封隔器9通过连接管柱依次连接,各组压裂充填部件之间也通过连接管柱进行连接,即第一组压裂充填部件中的隔离封隔器9通过连接管柱与第二组压裂充填部件中的密封筒6连接,第二组压裂充填部件中的隔离封隔器9通过连接管柱与第三组压裂充填部件中的密封筒6连接。图1、图2中的从悬挂封隔器5的右侧一直贯穿到人工井底16的两条黑色实线表示连接管柱,其用来连接各个装置,使每组压裂充填部件对应到目标层位,连接管柱与各个装置均通过气密封螺纹连接,这些连接结构均是现有技术,在此不再赘述。

71.如图3所示,所述自适应控水管柱包括:控水筛管14、自适应流入控制装置12、液压封隔器13和圆头引鞋15。控水筛管14、液压封隔器13和圆头引鞋15之间采用气密封螺纹连接。自适应流入控制装置12安装于控水筛管14内部。

72.所述自适应控水管柱的实施例如下:

73.具体的,所述自适应控水管柱包括多个液压封隔器13,液压封隔器13的数量与井筒的分段数相等,即井筒分为几段,便有几个液压封隔器13,例如井筒分为3段,便有3个液压封隔器13,也就是说液压封隔器13的数量与密封筒6的数量也是相同的。

74.相邻两个液压封隔器13之间设置有至少一个控水筛管14。所述控水筛管14的数量根据相邻两个液压封隔器13之间的长度来确定,例如相邻两个液压封隔器13之间的长度为35m,而每根控水筛管长11m,则在相邻两个液压封隔器13之间安装依次连接的3根控水筛管和一根2m的短节即可。

75.在每根控水筛管14内安装有至少一个自适应流入控制装置12。在最后一个液压封隔器13与圆头引鞋15之间也设置有多个控水筛管14,最后一个控水筛管的末端连接所述圆头引鞋15。液压封隔器13与控水筛管14之间,控水筛管14与控水筛管14之间、控水筛管14与圆头引鞋15之间均是通过气密封螺纹连接。

76.所述液压封隔器13与密封筒6一一对应,一个液压封隔器13安装在一个密封筒的内腔中。

77.使用时,当生产滑套10打开时,流体流经防砂筛管8后,流经生产滑套10,然后可以流入控水筛管14;当生产滑套10关闭时,流体流经防砂筛管8后,无法流过生产滑套10,此时流体也无法流入控水筛管14。

78.本发明的密封筒6采用现有的密封筒的结构,其尺寸与液压封隔器13能够配合使用,确保液压封隔器13的有效密封。

79.本发明的控水筛管14为现有装置,对其结构和工作原理不再赘述,只是简介如下:其为圆筒状结构,在其内壁上开有凹槽用于安装自适应流入控制装置12,且在控水筛管14的内壁上设置有与凹槽连通的流动通道,使流体能够流入自适应流入控制装置12内,控水筛管14与自适应流入控制装置12配合应用,共同实现防砂和自适应控水阻油。

80.所述自适应流入控制装置12的实施例如下:

81.如图5-1和图5-2所示,所述自适应流入控制装置12包括:主体以及设置在主体上的入口流道301、主流道302、分支流道303、环形挡板304、旋流流道305、流动槽306、出口孔眼307和旋流室308。

82.具体的,所述主体为板状结构,在主体上开有圆形槽,在圆形槽的中心开有出口孔眼307,该出口孔眼307将所述圆形槽与主体的外部连通。

83.在所述板状结构上还开有入口流道301,所述入口流道301的一端一直延伸到所述主体的一侧外缘处,另一端与所述圆形槽相连通。在所述入口流道301与所述圆形槽的连通处设置有分流挡板,所述分流挡板将该连通处分成两个流道,分别为主流道302和分支流道303,所述主流道302到经过所述圆形槽的圆心的水平线的距离大于所述分支流道303到经过所述圆形槽的圆心的水平线的距离,且所述主流道302的中心线与所述入口流道301的中心线位于同一条直线上,所述分支流道303的中心线与所述主流道302的中心线形成一定的夹角,该夹角为锐角。

84.优选的,所述分流挡板为三角形板,其一条边作为主流道302的一个侧壁,另一条边作为所述分支流道303的一个侧壁。所述入口流道301的一个侧壁、所述主流道302的另一个侧壁在主体的端面上的投影位于同一条直线上,且该直线以切线的方向与所述圆形槽的壁的一端连接。所述入口流道301的另一个侧壁、所述分支流道303的另一个侧壁与圆形槽的壁的另一端依次连接。这样,从入口流道301流入的流体可以通过主流道302流入到圆形槽内,也可以通过分支流道303流入到圆形槽内。

85.进一步的,在所述圆形槽内设置有与其同轴线的环形挡板304,所述环形挡板304将所述圆形槽分隔成内外两部分,所述圆形槽内位于环形挡板304外的部分为旋流流道305,即环形挡板304的外壁与圆形槽的壁围成的空间为旋流流道305。所述圆形槽内位于环形挡板304内的部分为旋流室308,即环形挡板304的内壁围成的空间为旋流室308,所述出口孔眼307位于所述旋流室308的中心处,流体在所述旋流室308内流动,并能够从所述出口孔眼307流出。

86.进一步的,在所述环形挡板304上开有流动槽306,所述流动槽306将所述旋流室308与所述旋流流道305连通。

87.优选的,经过多次实验发现,所述流动槽306的开口方向为从外向内斜向上方时能

够提供更大的水油压降比。具体的,所述流动槽306的入口端位于所述环形挡板304的外壁上,所述流动槽306的出口端位于所述环形挡板304的内壁上,所述入口端与所述出口端连通形成所述流动槽306的通道,且所述入口端到经过所述圆形槽的圆心的水平线的距离小于所述出口端到经过所述圆形槽的圆心的水平线的距离,这样形成从外向内斜向上方的开口,类似钟面上的指向2点钟方向时的时针的方向。而且,所述流动槽306位于所述环形挡板304上最靠近分流挡板的位置处,即环形挡板304上其它部分到分流挡板的距离大于所述流动槽306到分流挡板的距离。优选的,所述流动槽6的入口端正对所述分支流道303的出口端。

88.使用时,流体流入入口流道301后,由于不同流体的粘度差异,低粘度流体的惯性力较大而粘性力较小,不易发生流动转向,所以低粘度流体更易流入主流道302;相反,高粘度流体的惯性力较小而粘性力较大,更易发生流动转向,所以高粘度流体更易流入分支流道303。

89.低粘度流体从主流道302进入旋流流道305,沿旋流流道305流动多圈并产生较大的旋流压降(低粘度流体不易发生转向,并且流速较大、密度较大,使得低粘度流体受到的离心力大,在离心力作用下,低粘度流体会沿旋流流道305外侧壁面(即圆形槽的壁)旋转流动,旋转流动多圈后,低粘度流体产生了较大的流动压降,低粘度流体能量减小后,低粘度流体才更易流入流动槽306),随后经流动槽306顺时针流入旋流室308(由于流动槽是从外向内斜向上方的,因此会顺时针流入旋流室308),沿旋流室308内壁(即环形挡板304的内壁)继续旋流流动,产生旋流压降,随着旋流流动半径逐渐缩小,最终从出口孔眼7流出。

90.相反,高粘度流体从分支流道303进入旋流流道305或直接流向流动槽306,其旋流流动微弱或无旋流流动,产生的流动压降较小,随后经流动槽306流入旋流室308,并沿较短路径流向出口孔眼307,最终从出口孔眼307流出。

91.通过这种结构使得粘度不同的流体经过不同的方式流出,是为了让粘度不同的流体产生不同的流动压降。高粘度流体产生的流动压降较小,即高粘度流体流经自适应流入控制装置12的流动阻力较小;相反,低粘度流体由于进行了多圈的旋转流动,产生了较大的旋流压降,即低粘度流体流经自适应流入控制装置12的流动阻力较大。通过这种方式,对高粘度流体(即油)施加了较小的流动阻力,而对低粘度流体(即水)施加了更大的流动阻力,从而限制了水的流动,而有利于油的流动,达到了控水稳油的目的。

92.如图4所示,本发明多层压裂充填智能完井管柱的完井方法。具体包括以下步骤:

93.步骤一:采集井眼结构、井筒流体和测井解释成果参数,所述参数包括:井眼轨迹、套管内径、硫化氢含量、二氧化碳含量、设计产量、射孔段渗透率解释成果、射孔段油气水层解释成果等;

94.步骤二:根据井眼轨迹和井套管内径确定下入所述智能完井管柱的总长度和尺寸规格。采用本领域公知技术确定总长度和尺寸规格,在此不再赘述;

95.步骤三:参考硫化氢含量和二氧化碳含量,选择所述智能完井管柱的管柱材质和管柱扣型。采用本领域公知技术确定的材质和扣型,在此不再赘述;

96.步骤四:根据射孔段渗透率解释成果和油气水层解释成果,划分封隔井段,根据设计产量确定每个封隔井段的设计产量,确定多层压裂充填管柱的隔离封隔器9的数量和位置,确定自适应控水管柱的液压封隔器13的数量和位置,以及控水筛管14的根数;

97.步骤五:利用数值模拟方法(利用现有的petrel软件和eclipse软件开展精细地质建模和储层-井筒耦合动态数值模拟)开展多因素优化设计,得到控水效果最优的自适应流入控制装置12的参数(包括流道形状和数量、流动槽形状和数量、孔眼尺寸等等参数),确定每根控水筛管上安装的自适应流入控制装置12的数量;

98.步骤六:下入多层压裂充填管柱进行压裂充填作业:清洁生产套管井筒,根据设计结果组装好所述多层压裂充填管柱,然后将该管柱入井,管柱下到预定位置后,坐封隔离封隔器9和悬挂封隔器5,从管柱底部到顶部的封隔井段射孔孔眼11,依次进行压裂充填完井作业。压裂充填完成后,关闭生产滑套,进行压力测试和井筒循环,这些都是常规多层压裂充填的作业流程,在此不再赘述;

99.步骤七:下入自适应控水管柱并进行压力测试和井筒循环:组装好自适应控水管柱,并将其下入到所述多层压裂充填管柱的内腔中,利用多层压裂充填管柱中的密封筒6的深度定位信息,将自适应控水管柱中的各个液压封隔器13准确下入到各个对应的密封筒6的内腔中,即一个液压封隔器13位于一个密封筒6内,一一对应设置。然后将自适应控水管柱的上端与生产油管连接,将生产油管、生产封隔器、井下安全阀依次连接,然后进行压力测试和井筒循环;

100.步骤八:打开多层压裂充填管柱上的生产滑套,试油作业并投产。

101.本发明的多层压裂充填智能完井管柱及完井方法可以实现储层防砂、控水稳产,具有管柱结构合理、设计方法有效、层段封隔性能可靠的特点,可有效指导水平井智能完井优化设计及现场应用,对多层压裂充填智能完井管柱设计与施工提供依据。

102.本发明方法的实施例如下:

103.选取现场1口生产井,进行多层压裂充填智能完井管柱设计与应用。具体包括以下步骤:

104.步骤一:采集井眼结构、井筒流体和测井解释成果参数,所述参数包括:井眼轨迹、套管内径、硫化氢含量、二氧化碳含量、设计产量、射孔段渗透率解释成果、射孔段油气水层解释成果;

105.步骤二:根据井眼轨迹数据和井眼直径数据确定下入多层压裂充填智能完井管柱的总长度和尺寸规格。该井多层压裂充填智能完井管柱总长度126m,多层压裂充填管柱规格5-1/2",外径139.7mm,内径121.4mm。自适应控水管柱规格2-3/8",最大外径96mm,内径50.6mm;

106.步骤三:参考硫化氢含量和二氧化碳含量,选择多层压裂充填智能完井管柱的管柱材质和管柱扣型。该井在目标层段测试硫化氢含量1.62%,二氧化碳含量0.12%~0.50%,多层压裂充填智能完井采用n80钢级管柱,管柱扣型选用ltc长圆扣,做好硫化氢的监测及管柱防腐工作。

107.步骤四:根据射孔段渗透率解释成果并参考油气水层解释成果,划分封隔井段,根据设计产量确定每个封隔井段的设计产量,确定多层压裂充填管柱的隔离封隔器数量和位置,确定自适应控水管柱的液压封隔器数量和位置,以及控水筛管根数。该井井筒中划分3个封隔井段,设计产量20t/d,3个封隔井段的设计产量分别为9t/d,6t/d和5t/d。多层压裂充填管柱的隔离封隔器数量为3个,位置分别为测深4744m,4789m和4840m。自适应控水管柱的液压封隔器数量为3个,位置分别为测深4764m,4809m和4860m,与封隔筒的位置相对应。

共下入10根控水筛管。

108.步骤五:利用数值模拟方法开展多因素优化设计,得到控水效果最优的自适应流入控制装置参数,确定每根控水筛管上安装的自适应流入控制装置数量。该井优化的自适应流入控制装置结构如图5-1和图5-2所示,装置水油压降比为3.4~4.4,如图6所示,具有很好的阻水稳油作用。每根控水筛管上安装的自适应流入控制装置数量为2个。

109.步骤六:清洁生产套管井筒,根据设计结果组下多层压裂充填管柱,管柱下到预定位置后,坐封3个隔离封隔器和1个悬挂封隔器,从管柱底部到顶部的3个封隔井段射孔孔眼,依次进行压裂充填完井作业。压裂充填完成后,关闭生产滑套,进行压力测试和井筒循环;

110.步骤七:在多层压裂充填管柱内部,根据设计结果下入自适应控水管柱,利用多层压裂充填管柱上的3个密封筒的深度定位信息,将自适应控水管柱的3个液压封隔器准确下入对应的3个密封筒中。自适应控水管柱上部连接2-3/8"生产油管、生产封隔器和井下安全阀。管柱组下完成后,进行压力测试和井筒循环;

111.步骤八:打开多层压裂充填管柱上的生产滑套,试油作业并投产。该井下入多层压裂充填智能完井管柱后的生产动态曲线如图7所示。该井投产10个月后的含水率为0.77%,相比3口邻近井的平均含水率28.9%,该井含水率有了大幅度降低。此外,目前该井仍处于无水采油期阶段,而3口邻近井均已见水,相比3口邻近井的平均无水采油期64天,该井无水采油期延长了241天。该井目前正常生产未出砂,防砂效果良好。

112.图6为自适应流入控制装置的水相压降、油相压降和水油压降比。在相同体积流量下,水相压降远大于油相压降。随着流量的增加,水油压降比也随之增加,流量为5m3/d时,水油压降比为3.4,流量为20m3/d时,水油压降比增加到了4.4,说明即使流量上升,该装置也能起到很好的阻水稳油作用。

113.图7为在1口生产井中下入多层压裂充填智能完井管柱后的生产动态曲线。该生产井投产10个月后的含水率为0.77%,相比3口邻近井的平均含水率28.9%,该井含水率有了大幅度降低。此外,目前该井仍处于无水采油期阶段,而3口邻近井均已见水,相比3口邻近井的平均无水采油期64天,该井无水采油期延长了241天。

114.现有管柱只能单独实现压裂充填或者单独实现流入控制,而缺乏将压裂充填防砂与自适应控水智能完井复合应用的完井管柱,无法同时实现防砂、增产、自适应控水。本发明提出了将多层压裂充填防砂与自适应控水智能完井复合应用的完井管柱,同时本发明中提出了一种新型自适应流入控制装置结构,与管柱配套使用,可实现良好的控水稳产效果。

115.综上所述,利用本发明实现了储层防砂、控水稳产,具有管柱结构合理、设计方法有效、层段封隔性能可靠的特点,可有效指导水平井多层压裂充填智能完井优化设计及现场应用,对多层压裂充填智能完井管柱设计与施工提供依据。

116.上述技术方案只是本发明的一种实施方式,对于本领域内的技术人员而言,在本发明公开了应用方法和原理的基础上,很容易做出各种类型的改进或变形,而不仅限于本发明上述具体实施方式所描述的方法,因此前面描述的方式只是优选的,而并不具有限制性的意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。