1.本实用新型涉及轮毂电机行星减速技术领域,具体涉及一种空间利用率高、装配更紧凑的轮毂电机。

背景技术:

2.现有的轮毂电机,包括电机轴、定子、转子、轮毂,以及位于轮毂两侧的电机盖板,其电机盖板与外转子之间设有行星减速机构,以调节传输比。该结构轮毂电机的行星架固定在电机轴上,为了增加行星架与电机轴的固定强度,行星架与电机轴连接处的轴套不仅较长而且为了避让内部的行星齿轮轴套往往向外延伸,位于外侧的电机盖板又是与电机轴通过轴承来连接的,在电机工作时电机盖板是转动的,(行星架与电机轴相固定在一起,是不动的),所以要使行星架与电机轴连接处的轴套与电机盖板保持间距,那么电机盖板就在电机轴上外移(相应的就要增加轮毂的厚度),以防两者接触产生磨损。但是如此设置,使得整个轮毂电机的体积增大(轮毂在轴向上的距离增加)。

3.因此,急需一种空间利用率高、装配更紧凑的轮毂电机。

技术实现要素:

4.本实用新型所要解决的技术问题是克服上述现轮毂电机体积大的缺陷,提供一种空间利用率高、装配更紧凑的轮毂电机。

5.为实现上述目的,本实用新型通过以下技术方案得以实现:一种空间利用率高、装配更紧凑的轮毂电机,包括电机轴、定子、转子、轮毂,以及设于轮毂两侧的前盖和后盖,所述转子和轮毂之间设有行星齿轮减速机构;所述行星减速机构包括与转子相连的太阳轮、通过轴套与电机轴相固定的行星架、设于行星架上的行星齿轮以及设于轮毂内壁的内齿圈;所述行星架上设有转轴,所述行星齿轮位于所述内齿圈与太阳轮之间并通过第二轴承于转轴上转动,行星齿轮一侧与所述内齿圈啮合,另一侧与所述太阳轮啮合;所述轴套向外延伸,所述轴套外套有第一轴承,所述前盖内侧通过第一轴承与所述电机轴转动连接,前盖外侧与所述轮毂相连。

6.本实用新型进一步优选方案为:所述行星架与所述轴套一体成型。

7.本实用新型进一步优选方案为:所述内齿圈的一侧设有用于防止润滑油轴向移动的挡油环。

8.本实用新型进一步优选方案为:所述挡油环位于靠近所述转子的一侧。

9.本实用新型进一步优选方案为:所述转子在位于挡油环的一侧设有挡盖,用以在高速转动时通过离心力将挡盖上的润滑油甩向内齿圈。

10.本实用新型进一步优选方案为:所述挡盖从所述挡油环伸入所述内齿圈中。

11.本实用新型进一步优选方案为:所述行星齿轮的一侧设有用于对所述第二轴承进行轴向限位的限位部,其另一侧设有用于在装入第二轴承后配合所述限位部对第二轴承进行限位的限位卡扣。

12.本实用新型进一步优选方案为:所述行星齿轮的另一侧设有缺口,所述限位卡扣设于该缺口内。

13.本实用新型进一步优选方案为:所述限位部位于靠近所述转子的一侧,所述限位卡扣位于靠近所述行星架的一侧。

14.综上所述,本实用新型具有以下有益效果:一、行星架上的轴套采用嵌入(前盖内)结构,缩短电机装配的轴向长度,电机轴向装配长度相比原设计缩短7mm,提高了空间利用率,使得装配更紧凑;二、通过将原来的尼龙滚齿加卡簧结构优化为尼龙滚齿(行星齿轮)与(限位)卡扣一体注塑,这种优化设计在装配效率上相比原设计提高1倍以上,在成本控制上相比原设计单只节省了0.4

‑

0.8元;三、这种采用了挡油环的内齿圈与转子上的挡盖错位装配并相配合,在一定程度上防止行星减速器内的油脂出现蹿动的现象发生。

附图说明

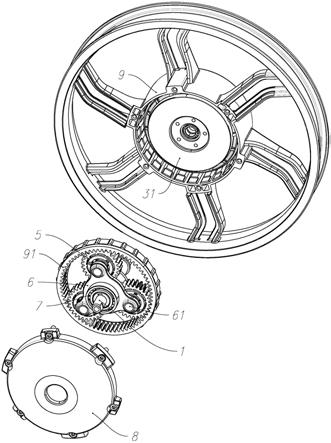

15.图1是实施例1中所述轮毂电机的分解图。

16.图2是实施例1中所述轮毂电机在沿电机轴方向上的截面图。

17.图3是实施例1中所述内齿圈的结构示意图。

18.图4是实施例1中所述行星齿轮的结构示意图。

19.图5是实施例1中所示轮毂的结构示意图。

20.图6是现有轮毂电机的前盖、电机轴及行星架的结构示意图。

21.其中:

22.1、电机轴;2、定子;3、转子;31、挡盖;4、太阳轮;5、行星齿轮;51、限位部;52、限位卡扣;6、行星架;61、转轴;62、第二轴承;63、轴套;7、第一轴承;8、前盖;9、轮毂;91、内齿圈;92、挡油环;10、后盖。

具体实施方式

23.以下结合附图对本实用新型作进一步详细说明。

24.本实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

25.实施例1:

26.如图1和2所示,示出了一种空间利用率高、装配更紧凑的轮毂9电机,包括电机轴1、定子2、转子3、轮毂9,以及设于轮毂9两侧的前盖8和后盖10。

27.所述转子3和轮毂9之间设有行星齿轮5减速机构,转子3通过行星轮减速结构驱动轮毂9转动。所述行星减速机构包括与转子3相连的太阳轮4、通过轴套63与电机轴1相固定的行星架6、设于行星架6上的行星齿轮5以及设于轮毂9内壁的内齿圈91。太阳轮4套在电机轴1上且太阳轮4与电机轴1之间间隙设置,使得太阳轮4在转动时不会与电机轴1接触。

28.本实施例中,行星架6与轴套63一体成型。在所述行星架6上设有转轴61,所述行星齿轮5位于所述内齿圈91与太阳轮4之间并通过第二轴承62于转轴61上转动。行星齿轮5一侧与所述内齿圈91啮合,另一侧与所述太阳轮4啮合。

29.本实施例中,为了方便装配,在所述行星齿轮5的一侧设有用于对所述第二轴承62

进行轴向限位的限位部51,限位部51为(扇形)的凸起(或凸台),行星齿轮5的另一侧设有用于在装入第二轴承62后配合所述限位部51对第二轴承62进行限位的限位卡扣52。

30.具体地,在行星齿轮5的另一侧设有缺口(见图4),所述限位卡扣52设于该缺口内。所述限位部51位于靠近所述转子3的一侧,所述限位卡扣52位于靠近所述行星架6的一侧。此外,限位部51、限位卡扣52和行星齿轮5还可以采用一体注塑。

31.通过将原来的尼龙滚齿加卡簧(卡在转轴61的卡槽里,见图6)结构优化为尼龙滚齿(行星齿轮5)与(限位)卡扣一体注塑,这种优化设计在装配效率上相比原设计提高1倍以上,在成本控制上相比原设计单只节省了0.4

‑

0.8元。

32.本实施例中,所述轴套63是于电机轴1上(沿电机轴1)向外延伸的,所述轴套63(在其径向)外套有第一轴承7,前盖8内侧是通过第一轴承7与所述电机轴1转动连接,前盖8外侧则与所述轮毂9相连。

33.这种行星架6上的轴套63采用嵌入(前盖8内)结构,缩短电机装配的轴向长度,电机轴1向装配长度相比原设计缩短7mm,提高了空间利用率,使得装配更紧凑。

34.此外,本实施例中在内齿圈91的一侧设有用于防止润滑油轴向移动的挡油环92(见图3),挡油环92位于靠近所述转子3的一侧。同时转子3在位于挡油环92的一侧设有挡盖31(见图5),用以在高速转动时通过离心力将挡盖31上的润滑油甩向内齿圈91,进一步地,挡盖31从挡油环92伸入内齿圈91中,使得挡盖31在转动时,上面的润滑油能够准确的甩到内齿圈91中。

35.通用设计齿圈结构为通齿结构,由于现有此类电机的局限性,在使用过程中电机内油脂出现到处蹿动,使得油脂的利用率极低。而本技术针对这一现象在内齿圈91一侧的端面上增加一个挡油环92,这种采用了挡油环92的内齿圈91与转子3上的挡盖31错位装配并相配合,在一定程度上防止行星减速器内的油脂出现蹿动的现象发生。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。