1.本实用新型属于工程机械技术领域,涉及一种检具,具体涉及一种检测缓速器定子叶片角度及孔位置度的综合检具。

背景技术:

2.随着缓速器定子产线的节拍提升,缓速器定子的检测频次提高,对检测效率和检测方法的要求也越来越高。缓速器定子加工过程中以一特定叶片a(图1所示)定位加工周边螺纹孔及光孔,该特定叶片的偏角对周边螺纹孔及光孔的位置度有很大影响,因此要检测螺纹孔及光孔的位置度时,不仅要考虑到基准面a、基准轴线b,还要结合叶片的偏角综合考量。

3.目前,国内外对于结构复杂的零件的位置度检测通常采用三坐标检测,三坐标虽然能够实现检测,但是无法满足现场批量快速检测需求。且对于带有一定角度的叶片的位置度的三坐标检测可能要设计专用的检测工装夹持或者要用到旋转测头才能实现检测,再加上三坐标采点效率低,需要在特定场所(恒温恒湿的精测室)检测,检测较为耗时。

技术实现要素:

4.针对现有技术中存在的不足,本实用新型提供了一种检测缓速器定子叶片角度及孔位置度的综合检具,解决现有的检具检测过程耗时、检测效率低的问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

6.一种检测缓速器定子叶片角度及孔位置度的综合检具,包括支撑座、用于测量缓速器定子叶片位置度的第一塞规、用于测量缓速器定子光孔位置度的第二塞规以及用于测量缓速器定子螺纹孔位置度的第三塞规;所述支撑座包括竖向支撑板,所述竖向支撑板上设置有定位轴、第一导向孔、第二导向孔、第三导向孔以及与标准缓速器定子基准面a匹配的定位面,所述定位轴的直径与标准缓速器定子的中心孔外径匹配,所述第一导向孔的轴线与定位轴轴线位于同一竖直面上,所述第二导向孔的位置排布与标准缓速器定子上的光孔位置排布相同,所述第三导向孔的位置排布与标准缓速器定子上的螺纹孔位置排布相同;

7.所述第一塞规上设置有定位台阶面,所述定位台阶面能够卡在标准缓速器定子叶片的边缘;所述第二塞规包括第一导向段和第一测量段,所述第一导向段外径与第二导向孔孔径匹配,第一测量段外径与标准缓速器定子的光孔孔径匹配;所述第三塞规包括第二导向段和第二测量段,所述第二导向段外径与第三导向孔孔径匹配,所述第二测量段上设置有与标准缓速器定子的螺纹孔匹配的螺纹。

8.优选的,所述第一塞规整体为圆柱体,第一塞规包括通端和止端,所述通端的直径小于止端的直径,所述通端和止端的连接处形成所述定位台阶面。

9.优选的,所述第二塞规整体为圆柱状,所述第一导向段的直径小于第一测量段的直径。

10.优选的,所述第三塞规整体为圆柱状,所述第二导向段的直径小于第二测量段的外径。

11.优选的,所述竖向支撑板上设置有第一垫块,第一垫块与定位轴分别位于竖向支撑板的两侧,所述第一垫块上设置有第一导向孔。

12.优选的,所述竖向支撑板上设置有第二垫块,所述第二垫块与定位轴位于同一侧,第二垫块的布置位置与标准缓速器定子上的连接部的布置位置相同,每个第二垫块上设置有第二导向孔和第三导向孔,所述第二垫块的表面形成所述的定位面。

13.优选的,所述第一导向孔、第二导向孔和第三导向孔内均设置有衬套。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型的综合检具能够兼顾检测叶片角度、周边的螺纹孔及光孔;叶片角度、周边的螺纹孔及光孔的检测均采用塞规进行检测,能够满足现场快速检测需求,检测效率高,成本低,适用于现场大批量零件综合位置度的快速检验。

16.本实用新型的其他优点在具体实施方中进行详细说明。

附图说明

17.图1是标准缓速器定子正视图及其c

‑

c剖面图。

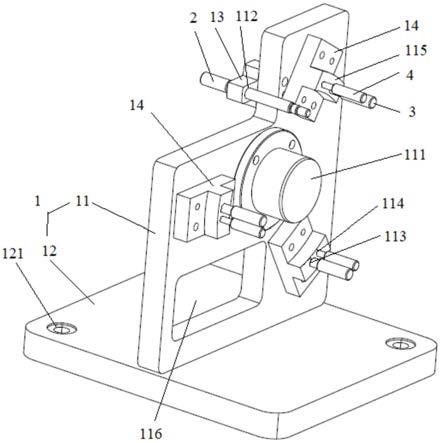

18.图2是本实用新型实施例记载的综合检具的整体结构示意图。

19.图3是本实用新型实施例记载的综合检具的整体结构示意图。

20.图4是本实用新型实施例记载的综合检具的俯视图。

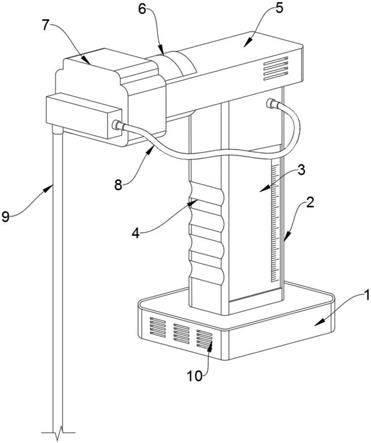

21.图5是本实用新型实施例记载的第一塞规结构示意图。

22.图6是本实用新型实施例记载的第二塞规结构示意图。

23.图7是本实用新型实施例记载的第三塞规结构示意图。

24.图8是本实用新型实施例记载的综合检具装配缓速器定子后的示意图。

25.图9是本实用新型实施例记载的综合检具装配缓速器定子后的示意图。

26.图10是本实用新型实施例记载的第一塞规通端直径计算原理图。

27.图中各标号说明:

[0028]1‑

支撑座,2

‑

第一塞规,3

‑

第二塞规,4

‑

第三塞规,5

‑

标准缓速器定子;

[0029]

11

‑

竖向支撑板,12

‑

底部支撑板,13

‑

第一垫块,14

‑

第二垫块;

[0030]

121

‑

连接孔;

[0031]

111

‑

定位轴,112

‑

第一导向孔,113

‑

第二导向孔,114

‑

第三导向孔,115

‑

定位面,116

‑

减重槽;

[0032]

21

‑

通端,22

‑

止端,23

‑

定位台阶面,24

‑

第一手柄;

[0033]

31

‑

第一导向段,32

‑

第一测量段,33

‑

第二手柄;

[0034]

41

‑

第二导向段,42

‑

第二测量段,43

‑

第三手柄;

[0035]

51

‑

中心孔,52

‑

连接部;

[0036]

521

‑

光孔,522

‑

螺纹孔。

具体实施方式

[0037]

本实用新型中的缓速器定子连接部是指用于与其他零件连接的部件,比如图1所

示的三个连接部52,连接部52上设置有光孔521和螺纹孔522。

[0038]

缓速器定子加工时以一个特定叶片(如图1中的叶片a)定位加工周边螺纹孔和光孔,该叶片a的偏角θ对周边螺纹孔及光孔的位置度有很大影响,因此,先确定标准缓速器定子中距离其中一个连接部较近的叶片与竖直线的夹角θ,如图1中叶片a距离右上方的一个连接部较近,叶片a与竖直线的夹角为θ,再确定标准缓速器定子中各个光孔521和螺纹孔522的位置。

[0039]

以下给出本实用新型的具体实施例。需要说明的是,在以下的描述中,除非另有明确的规定和限定,其中的“设置”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是拆卸连接或成一体;可以是直接连接,也可以是间接连接等等。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术方案中的具体含义。

[0040]

在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指以相应附图的图面为基准定义的,“内、外”是指以相应附图的轮廓为基准定义的。

[0041]

在下述具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,只要其不违背本实用新型的思想,同样应当视其为本实用新型所公开的内容。

[0042]

本实用新型具体实施例中公开了一种检测缓速器定子叶片角度及孔位置度的综合检具,如图2所示,该综合检具包括支撑座1、第一塞规2、第二塞规3和第三塞规4,其中,第一塞规2用于测量缓速器定子叶片位置度,第二塞规3用于测量缓速器定子光孔位置度,第三塞规4用于测量缓速器定子螺纹孔位置度。

[0043]

本实施例的标准缓速器定子如图1所示,标准缓速器定子5的中心设置有中心孔51,围绕缓速器定子外圆周面上设置有三个连接部52,每个连接部52上都设置有光孔521和螺纹孔522,连接部52上的面作为基准面a。

[0044]

为了满足以基准面a定位检验螺纹孔522及光孔521且能够观察到测量叶片的角度,且检查叶片角度的第一塞规2插入方向与检测光孔521及螺纹孔522的第二塞规3、第三塞规4的插入方向相反,需设计一个竖直支撑板11来支撑缓速器定子。因此,本实施例的支撑座1包括竖向支撑板11和底部支撑板12,底部支撑板12上设置有连接孔121,通过该连接孔121将支撑座1固定在其他部件上,增加整个支撑座1的稳定性。

[0045]

竖向支撑板11上设置有定位轴111、第一导向孔112、第二导向孔113、第三导向孔114和定位面115。

[0046]

定位轴111轴线位于水平面上,定位轴111的直径与标准缓速器定子的中心孔51外径匹配,定位轴111通过螺钉规定在竖向支撑板11上。第一导向孔112的轴线与定位轴111轴线位于同一竖直面上,如图4所示。第一导向孔112可设置在竖直线的不同位置,但要保证第一导向孔112的位置位于标准缓速器定子5叶片范围内。第二导向孔113的位置排布与标准缓速器定子上的光孔521位置排布相同,且要保证第二导向孔113和标准缓速器定子的光孔521的轴线重合,第三导向孔114的位置排布与标准缓速器定子上的螺纹孔522位置排布相同,同时也要保证第三导向孔114和标准缓速器定子的螺纹孔522的轴线重合。

[0047]

定位面115与标准缓速器定子基准面a匹配,作为本实用新型的优选实施例,定位面115由设置在竖向支撑板11上的第二垫块14的表面形成,具体的,为了减轻重量,本实施例的竖向支撑板11的厚度较薄,因此在竖向支撑板11上额外增设第二垫块14,第二垫块14

与定位轴111位于同一侧,第二垫块14的布置位置与标准缓速器定子上的连接部52的布置位置相同,每个第二垫块14上均设置有第二导向孔113和第三导向孔114,第二垫块14通过螺钉连接在竖向支撑板11上。当标准缓速器定子安装在定位轴111上时,定位面115正好能够与基准面a贴合,达到定位缓速器定子的基准面a的作用;另外,磨损后可直接更换第二垫块14即可,经济实用。

[0048]

本实施例的第二垫块14与缓速器定子的接触面设置为与缓速器外圈形状匹配的圆弧面。

[0049]

本实施例中的第一导向孔112为贯通孔,第二导向孔113和第三导向孔114均为盲孔。

[0050]

第一塞规2上设置有定位台阶面23,定位台阶面23能够卡在标准缓速器定子叶片的边缘。具体的,本实施例的第一塞规2整体为圆柱体,如图5所示,第一塞规2包括通端21和止端22,通端21的直径小于止端22的直径,通端21和止端22的连接处形成定位台阶面23,当第一塞规2插入第一导向孔112中时,第一塞规2通端21的侧面正好接触标准缓速器定子上的叶片边缘,定位台阶面23卡在该叶片边缘处。

[0051]

在确定通端21的直径时,已知第一导向孔112距离标准缓速器定子中心孔51轴线的距离h、标准缓速器定子的特定叶片a与竖直线的夹角θ,利用正弦定律可获得距离l,如图10所示,因此通端21的半径为l。

[0052]

第二塞规3包括第一导向段31和第一测量段32,第一导向段31外径与第二导向孔113孔径匹配,第一测量段32外径与标准缓速器定子的光孔521孔径匹配,使得第二塞规3能够插入光孔521和第二导向孔113中。优选的,如图6所示,第二塞规3整体为圆柱状,且第一导向段31的直径小于第一测量段32的直径,方便第一导向段31插入光孔521中。另外,需要注意的是,第一测量段32的长度要大于等于标准缓速器定子的光孔521沿轴向的长度。

[0053]

第三塞规4包括第二导向段41和第二测量段42,第二导向段41外径与第三导向孔114孔径匹配,第二测量段42上设置有与标准缓速器定子的螺纹孔522匹配的螺纹。本实施例的第三塞规4整体为圆柱状,第二导向段41的直径小于第二测量段42的外径,方便第二导向段41的插入。同样,第二测量段42的长度大于标准缓速器定子的螺纹孔522沿轴向的长度。

[0054]

本实施例优选的,在设计第二测量段42的螺纹时,根据螺纹中径来设计,相较于螺纹小径设计的塞规精度更高,同时操作简便。

[0055]

作为本实用新型的优选实施方案,在竖向支撑板11上没有设置第一导向孔112、第二导向孔113、第三导向孔114和定位轴111的位置设置有减重槽116。

[0056]

为了方便观察叶片,将竖向支撑板11上第一塞规2穿过的位置设置为减重槽,因此,在竖向支撑板11上设置第一垫块13,在第一垫块13上设置第一导向孔112,起到支撑和导向第一塞规2的作用。第一垫块13与定位轴111的分别位于竖向支撑板11的两侧。其中,第一垫块13一端通过螺栓连接在竖向支撑板11上,另一端延伸至减重槽处,在延伸至减重槽的一端加工第一导向孔112,安装标准缓冲器定子后形成如图8、图9所示的结构。

[0057]

作为本实用新型的优选实施例,在第一导向孔112、第二导向孔113和第三导向孔114内均设置有衬套,起到磨损保护作用。

[0058]

作为本实用新型的优选实施方案,在止端22处还设置有第一手柄24,第一测量段

32处设置有第二手柄33,第二测量段42处设置有第三手柄43,方便各个塞规的握持。

[0059]

以下给出本实施例的综合检具的检测过程:

[0060]

步骤1,检测时将工件的中心孔通过定位轴111,基准面a贴靠第二垫块14表面,将被测孔及叶片方向尽量转向被测位置;将第一塞规2通过第一导向孔112插入被测叶片,若第一塞规2的通端21能够通过,止端22能够止住,表明该叶片角度满足要求,进行步骤2;否则不满足要求,说明位置度不合格;

[0061]

步骤2,将通端21部分插入叶片中,将三个第二塞规3插入工件的光孔,三个第三塞规4旋入工件的螺纹孔,若第二塞规3、第三塞规4都能够插入和旋入,表明被测工件的光孔和螺纹孔的位置度都满足条件;若某几个孔无法旋入或插入量棒,则表明被测孔的位置度不满足条件,位置度不合格。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。