1.本实用新型涉及一种挖掘机配件加工技术领域,具体涉及一种挖掘机脚踏板。

背景技术:

2.现有的中大型履带式液压挖掘机是工程设施施工中不可缺少的设备之一,多用于矿山等恶劣的工作环境。中大型挖掘机中,尤其是大型挖掘机驾驶室离地高度较高,为方便工作人员上下车,需在底盘梁上安装脚踏板。由于中大型挖掘机工作环境较恶劣,石块、岩石容易从铲斗或山体上滑落,所以脚踏板极易受到石块的碰撞或挤压,而造成结构变形甚至功能失效。

3.传统的脚踏损坏后容易打滑且不易维修或更换,严重影响工作人员上下车,对操作人员造成一定的不便和安全隐患。

4.另外,中大型挖掘机通常配置不同宽度的履带,以适应不同工况的要求。由于履带板宽度的增加更容易损坏,还会导致操作人员上下车不方便,腿部常常与履带板边缘发生碰撞,对操作人员造成很大安全隐患。

技术实现要素:

5.本实用新型的目的是针对以上问题提供一种便于收放且能改变宽度的挖掘机脚踏板。

6.为达到上述目的,本实用新型公开了一种挖掘机脚踏板,包括安装在驾驶室下横梁上的主踏板,其结构特点是主踏板包括u型固定架和连接在u型固定架与驾驶室下横梁上的加强筋,所述u型固定架上设置有水平与竖直方向切换的副踏板,所述主踏板与副踏板上设置有防滑齿。

7.采用上述结构,可以通过控制副踏板调节踏板整体的宽度,从而方便工作人员登上驾驶室,而将副踏板收起时,则可以有效地避免脚踏板较宽容易容易损坏的状况发生。

8.优选的,u型固定架包括两沿驾驶室下横梁长度方向间隔设置的立板,两立板的另一端连接有与驾驶室下横梁相平行的第一连接板,u型固定架的框架结构,可以方便工作人员踩踏,更能有效地节约制作成本。

9.优选的,加强筋为矩形板,加强筋的两端分别垂直固接在驾驶室下横梁上以及连接板内端面的中间位置处,所述加强筋分别与u型固定架的两立板相平行,加强筋的设置增加了焊接面积,能进一步调高主踏板的稳定性。

10.优选的,u型固定架的两立板上均设置有铰接孔,两铰接孔的中轴线位于同一水平直线上,铰接孔处设置有的铰接螺栓,铰接螺栓的设置可以方便安装副踏板,同时能方便收放副踏板。

11.优选的,副踏板包括两竖直设置的铰接板和连接两铰接板一端的第二连接板,两铰接板的另一端均设有定位板,所述两定位板位于同一竖直平面内,两铰接板的板体上设置有相对应的限位豁口,限位豁口与铰接螺栓相配合可以方便副踏板水平方向与竖直方向

的切换,而定位板更能分摊脚踏板整体的受力,使脚踏板整体具有更强的稳定性。

12.优选的,限位豁口包括沿铰接板长度方向设置的条形开口,条形开口靠近中间部位设置有沿铰接板宽度方向设置定位口,所述定位口与条形开口的上侧边相连通。

13.优选的,第二连接板上设置有与加强筋相配合限位板,所述限位板为矩形板,矩形板的一端沿第二连接板长度方向垂直连接在第二连接板内端面的中间位置处,矩形板另一端的中间位置处设置有与加强筋厚度相适应的限位槽。

14.优选的,防滑齿沿第一连接板与第二连接板的上侧沿间隔分布,防滑齿的间隔分布能有效的起到防滑左右,避免工作人员的滑落。

15.综上所述,本实用新型的有益效果在于:本实用新型结构简单,并且可以调节脚踏板的宽度,方便工作人员登上驾驶室,还有效地节约了制作成本,同时副踏板水平与竖直方向的切换,更能有效的避免了工作过程中,由于脚踏板受到碰撞而损坏的状况发生。

附图说明

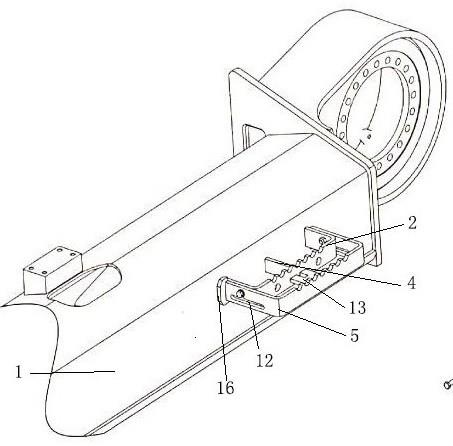

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的组装结构示意图;

18.图3为本实用新型副踏板打开时的结构示意图;

19.图4为本实用新型副踏板向上翻转时的结构示意图;

20.图5为本实用新型副踏板收起时的结构示意图。

21.图中:1、驾驶室下横梁;2、主踏板;3、u型固定架;4、加强筋;5、副踏板;6、防滑齿;7、第一连接板;8、铰接孔;9、铰接螺栓;10、铰接板;11、第二连接板;12限位豁口;13、限位板;14、限位槽;15、固定安装孔;16、定位板。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

23.在本技术的描述中,需要理解的是,术语“中心”、

ꢀ“

前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

24.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

25.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接。下文是结合附图对本实用新型的优选的实施例说明。

26.如图1、图2所示,本实用新型包括安装在驾驶室下横梁1上的主踏板2,主踏板2包括u型固定架3和连接在u型固定架3与驾驶室下横梁1上的加强筋4,设计时,该u型固定架3包括两沿驾驶室下横梁1长度方向间隔设置的立板,在两立板的另一端连接有与驾驶室下

横梁1相平行的第一连接板7,当然,在制作时u型固定架3可以用一体弯折成型的条形板制成,还可以使用具有一定厚度的矩形板代替u型固定架3,而上述的加强筋4为矩形板,该加强筋4的两端分别垂直固接在驾驶室下横梁1上以及连接板内端面中间位置处,加强筋4分别与u型固定架3的两立板相平行,通过加强筋4增加焊接面可以进一步将u型固定架3固定在驾驶室下横梁1上。

27.如图2所示,本实用新型的一种优选的实施例中,在u型固定架3的两立板板体上均设置有铰接孔8,两铰接孔8的中轴线位于同一水平直线上,两铰接孔8处均设有铰接螺栓9,并通过固定螺母将铰接螺栓9固定在铰接孔8处,带有螺帽的部分铰接螺栓9本体延伸出两立板的外端面;在u型固定架3的铰接螺栓9上铰接有可以水平与竖直方向相互切换的副踏板5,该副踏板5包括两竖直设置的铰接板10和连接两铰接板10一端的第二连接板11,在两铰接板10的另一端均设有卡在驾驶室下横梁1外端面的定位板16,该两定位板16位于同一竖直平面内,在两铰接板10的板体上均设有限位豁口12,两限位豁口12相互对应且与铰接螺栓9相互配合,设计时,副踏板5的两铰接板10之间的间距大于主踏板2两立板之间的间距。

28.如图2所示,本实用新型的另一种优选的实施例中,限位豁口12包括沿铰接板10长度方向设置的条形开口,在条形开口靠近中间部位设置有沿铰接板10宽度方向设置定位口,该定位口与条形开口的上侧边相连通,设计时,条形开口与定位口的宽度与铰接螺栓9本体的直径相适应且小于铰接螺栓9螺帽的直径,通过螺帽可以卡在条形开口与定位口处,避免副踏板5从铰接螺栓9上滑落,同时通过铰接螺栓9与限位豁口12相互配合,实现副踏板5与u型固定架3相对位置的变化。

29.如图5所示,本实用新型的一种优选的实施例中,在第二连接板11上设置有与加强筋4相配合限位板13,该限位板13为矩形板,矩形板的一端沿第二连接板11长度方向垂直连接在第二连接板11内端面的中间位置处,矩形板另一端的中间位置处设置有与加强筋4厚度相适应的限位槽14,设计时,第一连接板7的中线与第二连接板11的中线位于同一平面内,进而使限位槽14与竖直设置的加强筋4相适应;限位板13的设计使副踏板5收起时第二连接板11与主踏板2的上侧沿有间隙,可以方便将副踏板5提起重新打开;在主踏板2与副踏板5上设置有防滑齿6,制作时,该防滑齿6沿第一连接板7与第二连接板11的上侧沿间隔分布,当然,在制作时可以在第一连接板7上设置有固定安装孔15,通过固定安装孔15可以安装与第一连接板7宽度相适应的矩形支架,以防止副踏板5打开水平放置时,第一连接板7与第二连接板11间距过大问题。

30.参照附图,本实用新型的一种具体实施方式,将主踏板2沿驾驶室下横梁1的长度方向焊接在其外端面上,将副踏板5上的限位豁口12与主踏板2上的铰接孔8相对应,通过固定螺母将铰接螺栓9安装在主踏板2与副踏板5上,使螺帽卡在限位豁口12处,固定螺母卡在主踏板2内端面的铰接孔8处;当工作人员需要登上驾驶室时,则需要将副踏板5打开,使副踏板5与主踏板2位于同一水平面上,这时铰接螺栓9本体卡在限位豁口12的定位口位置,铰接板10上的定位板16与驾驶室下横梁1的外端面相贴合,主踏板2与副踏板5上的第一连接板7与第二连接板11之间间隔组成了较宽的踏板面,以便于工作人员的脚踏,工作人员踩在主踏板2与副踏板5上时,副踏板5可以将大部分受力由定位板16传递到驾驶室的下横梁上,使脚踏板整体更加稳固不易损坏;当副踏板5需要收起时,控制副踏板5时铰接螺栓9有定位

口进入条形开口中,外拉副踏板5使铰接螺栓9移动到条形开口的一端,将后将副踏板5向上九十度翻转放下,使限位板13的限位槽14卡在加强筋4上即可。

31.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。