1.本发明涉及一种新型微流控芯片的加工工艺,可以根据需求在不同位置生成不同尺寸的液滴。该工艺属于微通道可控液滴生成技术等相关三维流场可视化研究领域。

背景技术:

2.液滴微流控技术是微流控技术的一个重要分支。这是近年来开发的操纵液滴的新技术,微流控是一种精确控制和操控微尺度流体的技术,尤其特指亚微米结构的技术。该技术是实现流体流动、传热、化学反应的技术与科学,广泛应用于生物、化工医药、能源、航空航天等领域,微流控技术同时具有生成速率快、反应时间短、混合充分、无交叉污染等特点,属于21世纪新兴技术,近年来国内外微流控技术发展较快,并得到应用。微流控核心技术内容包括:微通道结构的设计与制造、微纳尺度流体的驱动与控制、微流器件及系统的集成与封装。目前微通道制造材料以单晶硅、玻璃和高分子聚合物为主,近年来以高分子聚合物聚二甲基硅氧烷(pdms)为材料加工微通道的方式成为微流控芯片制造的主要方式,但是随着微流控技术的飞速发展,出现越来越多的液滴生成需求,对于生成液滴的大小、间距、生成频率、生成位置等等都有更高的要求,目前现有的pdms类型的微通道只能在一个已经制作完成的硅板上进行,但是硅板制造存在工艺复杂、造价高,并且分散相的位置不可更改等诸多缺点,这意味着若想改变通道结构,只能重新做一个新的硅板,这毫无质疑会产生对于资源极大的浪费,并且用硅板很难制造出20μm以下的微间隙来满足制备上的要求。

3.因此,本发明加工一种通过在透明硅胶圆管的两侧对称插入碳棒和毛细管来实现液滴生成的装置,并且碳棒和毛细管的相对于圆管的插入位置可调,两者间距也可调(最小能够实现10μm的间隙)从而实现对液滴生成大小、频率、位置的控制。

4.避免了目前传统的pdms类型微流控芯片加工工艺在资源上的浪费,以及液滴在主通道中间的微小缝隙生成不会出现传统液滴生成过程中的沾壁现象,可以更加精准的控制和预测液滴生成过程的尺寸、间距以及频率。该方案简单可靠,加工成本低,普通生物实验室就可完成芯片加工,具有一定的科研和应用价值。

技术实现要素:

5.本发明主要针对传统毛细管生成液滴的pdms芯片进行改造,通过应用硅胶圆管(1)作为主通道,插入毛细管(3)作为分散相,对称插入圆柱碳棒(2)实现液滴生成的微小缝隙可调,以及避免沾壁现象,从而根据不同需求在不同位置生成所需的不同尺寸和频率的液滴,发明了一种新型的微流控芯片的制作方法。该工艺可以应用于微通道技术可控液滴生成等相关微通道三维流场可视化研究领域。

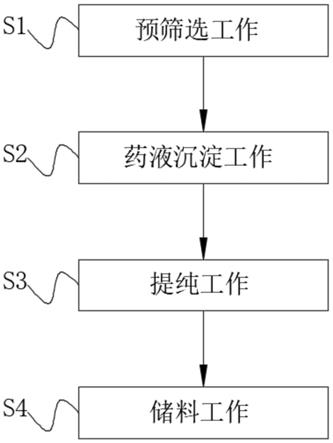

6.传统的pdms微流控芯片的加工过程如下:

7.首先通过光刻法在光滑的硅片上加工出用于浇注微通道的凸模;主通道与侧通道已经刻画在硅片上,液态的将pdms(聚二甲基硅氧烷)预置剂a溶液和凝固剂b溶液按照10:1的比例进行混合均匀,将混合后pdms溶液浇铸在刻有微通道的凸模上,然后进行烘烤固化,

取下固化后的pdms上层模型;将毛细管放置在已经刻画好的侧通道上,然后将没有任何通道固化后pdms下层底板模型和有通道的pdms上层模型键合在一起,形成密闭的微流控通道芯片,根据需要将芯片整体切割完成加工。该方式加工而成的通道可使用显微镜对通道正面进行观察研究。但是一个模板只能加工出一种通道,生成的液滴会被固定于同一个范围之内。

8.在上述技术方案的基础上,本发明的制作微流控芯片的加工工艺流程如下:

9.第一步:硅胶圆管打对称的孔

10.通道选用透明的外径1.1mm、内径1mm的硅胶圆管(1),使用直径为300μm的针(5)在适当位置贯穿插入后在圆管通道上打出对称的小孔,如图1所示。

11.第二步:石墨柱和玻璃毛细管对称插入

12.将内径为100μm,外径为360μm的玻璃毛细管(3)和直径为500μm的石墨圆柱体(2)对称插入两小孔内,并使其两者中心线在一条直线上,如图2所示。调整石墨柱和玻璃毛细管之间的距离,使其间隙十分微小。

13.第三步:pdms浇铸

14.将通道放置一凹槽(4)内,将凹槽(4)放置于水平位置。将液态pdms试剂的预置剂a和凝固剂b按照10:1比例进行混合均匀, 静置30min待其溶液内混杂的气泡上浮(如果部分气泡无法上浮,可用橡胶洗耳球将气泡吹破),将无气泡的混合液浇铸到已经固定好通道的凹槽内,将其整体水平放入烤箱进行加热固化成型。

15.该工艺的创新点:

16.1.该工艺在遇到液滴不同生成位置、尺寸等要求时能够很大程度上节省传统pdms微流控芯片所需成本,不需要很繁琐的硅板及芯片制作。

17.2.该发明采用圆柱碳棒和毛细管对称插入,实现了在主通道不同位置生成液滴,并且通过调整圆柱碳棒和毛细管的位置还能够改变两者之间的微小缝隙,从而实现生成液滴大小的可控,并且此种调整十分便捷。

18.3.该工艺所采用材料和器具都为普通材料,来源丰富,成本低,利于推广。

19.4.该工艺下的液滴生成位置在主通道的正中间,生成过程液滴不接触避壁面,从而有效避免了液滴生成中的沾壁现象。

附图说明

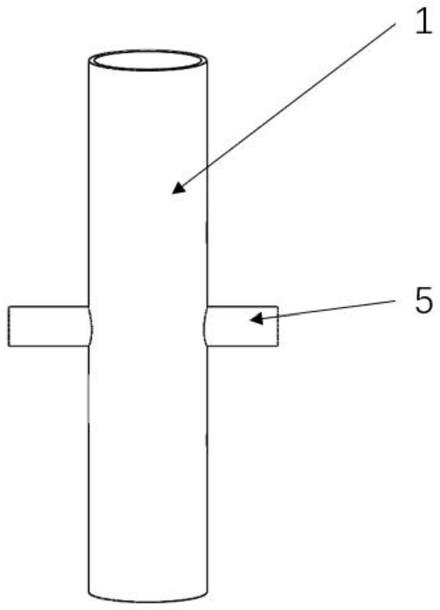

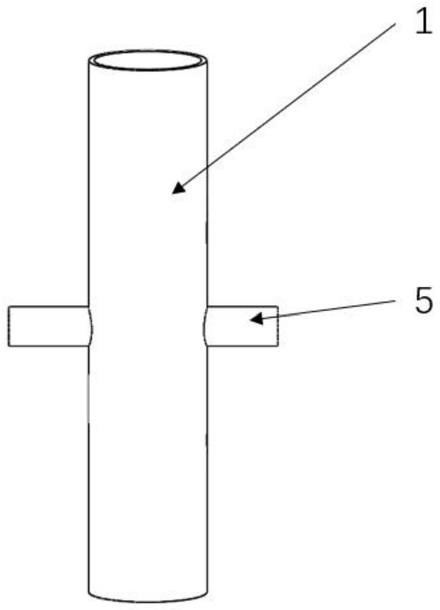

20.图1为用针在硅胶软管上打孔的主视图。

21.图2为对称插入碳棒和毛细管的半剖视图。

22.图3为微流控芯片实物图。

23.图4为浇注后形成通道模型轴测图。

24.注释:

25.1.硅胶软管2.碳棒3.玻璃毛细管4.凹槽容器5.针头

26.具体的实施方式

27.1、加工要求

28.a)该发明的关键环节在于保证针头在硅胶软管上打孔后两孔的位置,应该保证两个孔洞的位置关于硅胶软管中心线对称,在此前提下才能初步保证插入毛细管和碳棒的中

心线能够在同一直线上,保证绝对的对称。为保证在微米级范围内的调节,必须在毛细管插入后采用高速或倒置显微镜辅助对毛细管插入深度与角度进行精确调整,保证不高于1um的高度误差及不超过1

°

的角度误差,从而保证精确可控的调节液滴生成的大小、频率及位置。

29.b)在制作模型过程中,由于插入精度的要求,尽量在浇筑固定整个通道前保证已经插入的碳棒以及玻璃毛细管位置的绝对位置。在浇筑以及移动过程当中,细小的毛细管和碳棒很容易发生位置或者角度上的变化,因此可以在浇筑之前用透明胶带固定容易移动的通道、碳棒或者毛细管。

30.c)浇筑是为了整个通道的折射率能够满足显微镜观测条件,因此需要浇筑的上平面足够平整,所以在加热固化pmds的时候要注意将其置于水平面上,不可倾斜。

31.d)为保证液滴能够顺利生成,并且不影响液滴生成过程中正面观测,毛细管的长度定为1

‑2㎝

之间,不可过长或过短。

32.e)为了保证碳棒插入平面的平整,要对圆柱碳棒的端部用砂纸进行打磨,从而保证与插入毛细管对称的面的平整度,也从而保证精确得对液滴生成进行控制。

技术特征:

1.一种简易的微间隙易调节的微通道液滴三维生成方法,其特征在于:第一步:硅胶圆管打对称的孔通道选用透明的外径1.1mm、内径1mm的硅胶圆管(1),使用直径为300μm的针(5)在适当位置贯穿插入后在圆管通道上打出对称的小孔;第二步:石墨柱和玻璃毛细管对称插入将内径为100μm,外径为360μm的玻璃毛细管(3)和直径为500μm的石墨圆柱体(2)对称插入两小孔内,并使其两者中心线在一条直线上;调整石墨柱和玻璃毛细管之间的距离,使其间隙十分微小;第三步:pdms浇铸将通道放置一凹槽(4)内,将凹槽(4)放置于水平位置;将液态pdms试剂的预置剂a和凝固剂b按照10:1比例进行混合均匀,静置30min待其溶液内混杂的气泡上浮;如果部分气泡无法上浮,可用橡胶洗耳球将气泡吹破,将无气泡的混合液浇铸到已经固定好通道的凹槽内,将其整体水平放入烤箱进行加热固化成型。2.根据权利要求1所述的一种微间隙可调节的微通道液滴三维生成方法,其特征在于:在透明的硅胶圆管(1)上用针贯穿插入,打出两个对称的小孔,然后分别将石墨柱(2)、玻璃毛细管(3)对称插入至硅胶圆管(1)内,并使其中心线在同一直线上,调整两者距离至满足需求的微小缝隙;然后将已经制作好的通道用pddms浇筑密封,待其加热固化后,形成最终的模型芯片。

技术总结

本发明公开了一种简易的微间隙易调节的微通道液滴三维生成方法,改变以往二维平面生成液滴的生成方式,选用玻璃毛细管充当侧通道,对称插入石墨棒,插入位置和深度可调节和控制,通过改变毛细管和石墨棒的位置可以实现在微缝隙下生成所需不同频率、不同尺寸的液滴。该工艺可以应用于微通道技术可控液滴生成等相关微通道三维流场可视化研究领域。等相关微通道三维流场可视化研究领域。等相关微通道三维流场可视化研究领域。

技术研发人员:申峰 李春游 朱林

受保护的技术使用者:北京工业大学

技术研发日:2021.08.29

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。