具有360

°

印刷效果的管用复合膜

技术领域

1.本发明涉及一种具有360

°

印刷效果的用于容器的复合膜,尤其是用于管的复合膜。

2.复合膜包括多个层,这些层以片状方式彼此连接以形成层叠体。该层叠体具有至少两个各自具有可密封到另一层的材料的可密封层。

3.本发明还涉及如下的管,该管通过重叠并借助于两个可密封层将复合膜的两个端部焊接来将它们彼此联结而形成。

4.用于管等的传统复合膜的厚度大多在200μm至700μm之间,以确保管材具有足够的刚性以供使用。

5.形成管的外表面的复合膜的外表面具有印刷层。本发明确保了整个管上的印刷图案不间断,重叠处附近没有任何未印刷的间隙。

6.本发明最后涉及生产这种复合膜的方法。

背景技术:

7.目前市场上使用的塑料包装主要分为两类:挤压管和层压管。

8.这两种类型的管在印刷工艺上有所不同。

9.挤压管在管形成之后在曲面上印刷,因此很容易在整个管上实现360

°

印刷效果。

10.层压管是预印刷的:构成管的复合膜在其整个外表面上印刷,然后缠绕,并且其两个端部重叠并通过任何已知技术密封。对于传统的层压复合管,由于对油墨和复合膜(主要由聚乙烯材料组成)进行热封,管体具有不良的侧缝。这种不良的侧缝是由于油墨和聚乙烯之间的不相容性造成的。

11.为了避免这种不良的侧缝,已知的是在复合膜的外表面的侧边余量(margin)上留出空白区域(即未印刷区域)。因此聚乙烯的第一端部可以容易地密封在聚乙烯的侧边余量上。在这种情况下,搭接焊缝是干净的,但在侧缝外围处会出现少许未印刷的间隙。这种未印刷的间隙使管在外观上具有一定的缺陷。

12.为了避免这种未印刷的间隙,已知的是采用反向印刷。该技术包括在复合膜的基膜的整个外表面印刷,然后将透明覆盖膜层压到基膜上以保护印记。覆盖膜是聚乙烯的。因此两个端部都是聚乙烯的,并且可以很容易地被密封以形成干净的侧缝。然而,由于覆盖膜的遮挡,印记的外观太暗。此外,由于位于侧缝内层的印记暴露于储存在管内的产品,导致存在油墨污染的风险。

技术实现要素:

13.为解决现有技术中存在的问题,本发明提供了一种具有360

°

印刷效果的用于生产复合容器,尤其是管的复合膜,该复合膜满足了装饰效果方面的高要求且无任何油墨污染风险,并且此外可以采用当前的印刷技术来处理。

14.本发明的复合膜常规地由多个层形成,该多个层以片状方式彼此连接以形成层叠

体,该复合膜包括:

15.‑

基膜,具有下表面和上表面;

16.‑

覆盖膜,具有上表面和面向基膜的下表面;

17.‑

油墨层,施加在覆盖膜的上表面上,除了复合膜的第一侧边余量上外;

18.‑

油墨线,在所述第一侧边余量区域中沿复合膜的整个长度施加在基膜和覆盖膜之间。

19.本发明的主要思想是在侧缝附近常规未印刷间隙区域中添加能够延续油墨层的油墨线。

20.换言之,该思想是将用于产生干净侧缝的空白区域技术和用于装饰剩余间隙的反向印刷技术结合。

21.油墨线的颜色必须与油墨层的背景颜色相对应,使得使用者不会注意到该有色间隙。

22.最后,当将复合膜卷曲以形成管时,由于油墨线完善了油墨层,因此将具有360

°

印刷效果。

23.根据本发明,油墨线具有至少在油墨层终止的地方起始的侧边起始端:因此油墨层和油墨线之间没有空隙。换言之,油墨线位于油墨层的延续部中,但在复合膜中处于较低水平。因此,从外面看,使用者不会注意到油墨层的端部。

24.油墨线位于复合膜的内层中。由于重叠,该内层的第一侧边与产品接触。根据本发明,油墨线具有在复合膜的第一侧边之前终止的侧边终止端。这对避免油墨污染管内储存的产品非常重要。

25.根据以下可以被结合地采用或单独地采用的不同实施例:

26.‑

油墨线施加在覆盖膜的下表面上。

27.‑

油墨线施加在基膜的上表面上。

28.‑

基膜和覆盖膜各自包含可密封到自身和/或这两个膜中的另一个的材料上的材料。

29.‑

形成基膜的下表面的材料可密封到形成覆盖膜的上表面的材料上。

30.‑

形成基膜的下表面的材料优选地由聚乙烯组成。

31.‑

形成覆盖膜的上表面的材料优选地由聚乙烯组成。

32.‑

基膜为多层膜。

33.‑

覆盖膜为多层膜。

34.基膜的厚度介于200μm至400μm之间,并且覆盖膜的厚度介于15μm至200μm之间。

35.本发明还涉及一种容器,尤其是管,具有由如上所述的复合膜的按尺寸切割(cut

‑

to

‑

size)的膜片组成的壁,所述膜片包括第一侧边余量和第二侧边余量,其中这两个侧边余量通过重叠联结在一起,第一侧边余量的覆盖膜上表面密封到第二侧边余量的基膜下表面。这种重叠方式非常典型,且能够保持与现有技术相同的侧缝规格和完整度。

36.所述容器包括在油墨层的侧终止端和复合膜的第二侧边之间的间隙,所述油墨线至少在整个间隙上延伸。

37.最后,本技术涉及一种用于生产如前所述的复合膜的方法,其中该方法包括以下步骤:

38.‑

在基膜的上表面上印刷油墨线;

39.‑

将基膜与覆盖膜层压;

40.‑

在覆盖膜的上表面上施加油墨层;

41.最后两个步骤可以颠倒。

42.可以采用第二种用于生产这种复合膜的方法。该第二种方法包括以下步骤:

43.‑

在覆盖膜的下表面上印刷油墨线;

44.‑

在覆盖膜的上表面上施加油墨层;

45.‑

将基膜与覆盖膜层压。

46.最后两个步骤可以颠倒。

47.对于这两种方法,不需要使用特定的印刷机器或工具。可以使用已知的印刷技术。也不需要开发特殊的油墨。

附图说明

48.现在将参考附图仅通过实例的方式来进一步描述本发明,在附图中:

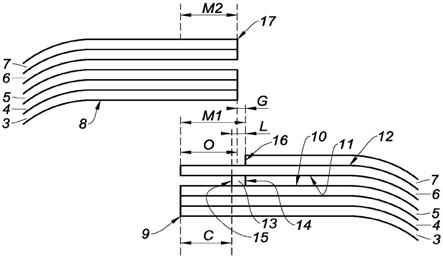

49.[图1]图1示出了根据本发明第一实施例的复合膜的不同层;

[0050]

[图2]图2示出了图1的复合膜的俯视图;

[0051]

[图3]图3示出了根据本发明的第二实施例的复合膜的不同层;

[0052]

[图4a]图4a示出了图1的复合膜的两个边缘的重叠;

[0053]

[图4b]图4b示出了具有切割边缘的图1的复合膜的两个边缘的重叠;[图5]图5示出了用于生产复合膜的第一方法的不同步骤;

[0054]

[图6]图6示出了用于生产复合膜的第二方法的不同步骤。

具体实施方式

[0055]

图1和图3示出了穿过基膜1和覆盖膜2的层叠体形式的用于管的复合膜的示意性横截面。

[0056]

基膜1和覆盖膜2可彼此密封。

[0057]

基膜1具有下表面8和上表面10。

[0058]

覆盖膜2也具有下表面11和上表面12。

[0059]

基膜1的上表面10面向覆盖膜2的下表面11。基膜1的上表面10和覆盖膜2的下表面11采用可以彼此密封的材料形成,以便生产复合膜。材料可以是相同的材料或两种不同的材料。

[0060]

该复合膜用于生产能够储存例如化妆品或药剂的容器,尤其是管。出于此目的,将复合膜卷曲以形成管,在重叠接缝o中,该复合膜能够在沿管轴延伸的双侧边余量m1、m2处严密地连接,如图4所示。基膜1的下表面8和覆盖膜2的上表面12采用可以彼此密封的材料形成,以便形成重叠接缝o。材料可以是相同的材料或两种不同的材料。

[0061]

这些材料由可热焊接的材料组成。可借助于热焊接,例如高频焊接,或感应焊接进行连接。

[0062]

基膜和覆盖膜的上表面和下表面的材料从最佳密封性能和(如果合适)足够的透明度的角度选择。

[0063]

优选地,该材料为聚乙烯(pe)。该材料可以是任何其他合适的材料。

[0064]

此外,覆盖膜上表面12的材料从最佳印刷性的角度选择。该上表面12实际上用作装饰印记的印刷载体。该装饰印记对应于施加到覆盖膜上表面12上的油墨层7。可以印刷亮色和暗色。

[0065]

该油墨层7施加在整个表面上,除了复合膜的第一侧边9附近的第一侧边余量m1上外。该第一侧边余量m1必须没有油墨,因为它将通过如前所述的重叠来容纳基膜下表面8的相对的第二侧边余量m2。油墨层7的侧边终止端16早在复合膜的第一侧边9之前就终止了。重要的是为重叠接缝o留出足够的余量,以确保良好的焊接。

[0066]

当这两个侧边余量m1、m1重叠时,未印刷间隙g可以保留在印记的终止端16和复合膜的第二侧边17之间。该未印刷间隙g的宽度通常介于在0.5mm至1mm之间。该未印刷间隙g在图4a中示出。

[0067]

为了给未印刷间隙g着色,将油墨线13加入到复合膜中。该油墨线13沿未印刷间隙g的整个表面延伸。油墨线13在复合膜的整个长度上纵向延伸。

[0068]

更准确地说,油墨线13在基膜1和覆盖膜2之间加入到复合膜中。油墨线13可以印刷在覆盖膜2的下表面11上,或印刷在基膜1的上表面10上。

[0069]

覆盖膜2选择成使得具有透明性和保护性。因此,该油墨线13透过透明覆盖膜2可见。

[0070]

当观察复合膜的厚度时,油墨线13与墨层7不在同一水平线上。但是从使用者的角度来看,即从外面看复合膜,油墨层7与油墨线13合并。从侧面看,油墨线13位于油墨层7的延续部中。

[0071]

油墨线13的宽度l至少等于未印刷间隙g的宽度。如图1和图2所示,油墨线13的侧边起始端14与油墨层7的侧边终止端16对齐。但在图3中,油墨线13的侧边起始端14在油墨层7的侧边终止端16之前起始,以根据工艺过程中油墨层7的偏移来获得安全余量。

[0072]

油墨线13的侧边终止端15至少与复合膜的叠置的第二侧边17对齐。

[0073]

但油墨线13可以大于未打印间隙g,以根据从一个管到另一管重叠的偏移来获取安全余量。因此,油墨线13的侧边终止端15在复合膜的叠置的第二侧边17之后终止。这在图4a中清晰可见。

[0074]

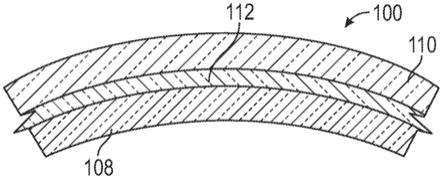

这种复合膜可用于生产管,该管具有由所述复合膜的按尺寸切割的膜片组成的壁。所述膜片包括第一侧边余量(m1)和第二侧边余量(m2)。两个侧边余量(m1、m2)通过重叠联结在一起,第一侧边余量(m1)的覆盖膜上表面(12)被密封到第二侧边余量m2的基膜下表面(8)。

[0075]

这两个侧边余量可以以一定角度进行切割。通常以45度进行切割,以具有没有难看的额外厚度的干净侧缝,如图4b所示。

[0076]

由于侧边余量m1、m2的组成和形状,焊接两个边缘时将它们准确定位不再重要。换言之,侧边9相对于侧边17的相对放置具有一定的自由度。

[0077]

在所有情况下,由带有侧缝的复合膜形成的管在其360

°

表面上都是印刷的。当形成管时,不再有可见的未印刷空隙。

[0078]

一旦重叠处被缝合,复合膜的整个第一侧边9就会与储存在管内的制剂接触。为了避免任何油墨污染,油墨线13早在复合膜的第一侧边9之前就终止了。重要的是留出足够的

间隙c以确保油墨线13不会与制剂接触。间隙c的宽度优选地介于0.7mm至2mm之间。间隙c还使得能够避免复合膜的分层问题。当油墨线13离侧边9太近时,可以观察到这种分层,因此覆盖膜2在侧边9附近没有充分粘结到基膜1上。

[0079]

基膜1可以设计为单层。然而,它也可以采用多层膜的形式。在该实例中,基膜1包括提供下表面8的下层3、中间层4和提供上表面10的上层5。层3、4、5中的每一个都承担功能任务。

[0080]

中间层4可以例如对应于阻挡层,防止管内容物的物质向外迁移或其他物质从外向内迁移。

[0081]

此外,基膜1可以负载金属层,金属层可具有阻挡功能,例如防潮湿。

[0082]

基膜1优选地为层压膜。

[0083]

在该实例中,覆盖膜2被设计为单层。然而它也可采用多层膜的形式,但要注意保持足够的透明性质以使油墨线13透过它显现。覆盖膜2优选地为层压膜。

[0084]

优选地,基膜1的厚度介于200μm至400μm之间。

[0085]

优选地,覆盖膜2的厚度介于15μm至120μm之间。

[0086]

图5和图6涉及用于生产根据本发明的复合膜的工艺流程。

[0087]

图5示出了第一方法,其中,将基膜1在辊之间展开以在其上表面10上印刷油墨线13。

[0088]

随后,通过将覆盖膜下表面11与基膜上表面10接触,将基膜1与覆盖膜2层压。所得膜(1 2)再次通过辊以在覆盖膜上表面12上印刷油墨层7。

[0089]

所得复合膜因此即可用于管制造。下一步是切割该复合薄膜以为每根管生产按尺寸切割的膜片。然后将该按尺寸切割的膜卷曲,并将两个重叠的余量密封在一起。

[0090]

图6示出了第二方法,其中,覆盖膜2在辊之间展开以在其下表面11上印刷油墨线13。随后覆盖膜2穿过多个翻转杆以将其翻转。

[0091]

然后覆盖膜2通过辊以在其上表面12上印刷油墨层7。

[0092]

随后,通过将覆盖膜下表面11和基膜上表面10接触,将覆盖膜2与基膜1层压。

[0093]

所得的复合膜因此即可用于管制造,下一步是切割该复合膜,为每根管生产按尺寸切割的膜片。然后将该按尺寸切割的膜卷曲,并将两个重叠的余量密封在一起。

[0094]

将基膜1与覆盖膜2层压的步骤优选地通过挤压或使用溶剂来进行。

[0095]

印刷辊和机器是已知的。

[0096]

虽然本发明的膜已经在上面参照附图中所示的具体实施例进行了描述,但是应当理解,在不脱离所附权利要求的预期范围的情况下可以进行修改和变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。