1.本发明涉及钢结构建筑领域,特别涉及一种钢结构厂房钢梁连接结构。

背景技术:

2.钢结构建筑是一种新型的建筑体系,其用钢板和型钢替代了传统的钢筋混凝土,其具有强度更高、抗震性更好、工期短,可以重复利用,绿色环境等优点而被广泛用于工业建筑和民用建筑中,如钢结构工业厂房。为了便于运输,一般将钢梁分割为多段,等运输到场地后,在现场把多根钢梁通过焊接进行连接。但是钢结构厂房内工作过程中产生的振动会对钢梁和钢柱的连接节点造成很大的影响,同时由于轻型钢梁的刚度较低,导致钢梁和钢柱、钢梁和钢梁的连接处频繁发生振动,进一步引起连接处的螺栓出现松动以及连接处的焊缝脆断,存在很大的安全隐患。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的缺陷,提供一种钢结构厂房钢梁连接结构。

4.为了解决上述技术问题,本发明提供了如下的技术方案:本发明一种钢结构厂房钢梁连接结构,包括横向钢梁和支撑立钢,所述横向钢梁沿同一方向连接,所述支撑立钢的一侧连接横向刚梁,所述横向钢梁包括腹板和翼板,所述腹板的上下两端均连接有翼板,并形成工形结构,所述腹板两端均开有第一螺孔,相邻的所述横向钢梁的两端之间通过第一连接装置相连接,所述第一连接装置由镜像对立设置两个连接单元组成,所述连接单元包括第一套板、第二套板和连接支杆,所述第一套板与第二套板平行并排设置,且彼此之间连接有连接支杆,所述第一套板的表面贯穿有套接孔,所述第二套板朝向第一套板的一侧表面开有抵靠槽,所述第一套板与第二套板的表面两侧均贯穿有通孔,所述通孔的内部套接有紧固杆,所述紧固杆的两端均开有第二螺孔,所述第二螺孔与第一螺孔之间连接有第一螺杆,所述支撑立钢的外端表面套接有第二连接装置,所述第二连接装置的外端连接有横向钢梁。

5.作为本发明的一种优选技术方案,相邻的所述第一连接单元的第二套板彼此相对,彼此相对的所述第二套板其中任意一个表面开有定位凹槽,且另一个表面开有定位凸块。

6.作为本发明的一种优选技术方案,所述套接孔、抵靠槽的表面大小与横向钢梁的截面大小相同,所述抵靠槽的槽宽为3—5cm,所述连接支杆的数量为二,并分别位于翼板的上下两侧表面。

7.作为本发明的一种优选技术方案,所述第一套板的顶端表面焊接有第一底板,所述第二套板的顶端表面焊接有第二底板,所述第一底板与第二底板的顶端之间连接有第一弹性钢板,相连的所述第一连接单元之间的第一弹性钢板的顶端之间连接有第二弹性钢板。

8.作为本发明的一种优选技术方案,所述第一弹性钢板和第二弹性钢板的结构相同,均由上水平段、斜侧段和下水平段组成的一体式梯形钢板。

9.作为本发明的一种优选技术方案,所述第二弹性钢板和第二弹性钢板的下水平段的底端均连接有橡胶垫,且橡胶垫的厚度为1cm—2cm。

10.作为本发明的一种优选技术方案,所述第二连接装置包括固定板,所述固定板为半包围结构,并设置与支撑立钢的外周,所述固定板的开口内设置有第一连接块,所述第一连接块从上至下并排贯穿有多个第三螺孔,所述固定板的两侧侧板均开有与第三螺孔位置相对的定位孔,并贯穿连接有第二螺杆,所述第一连接块的外侧连接有竖直钢板,所述竖直钢板的表面上下两侧均安装有限位横板,所述限位横板之间设置有第二连接块,所述第二连接块的表面开有多个第四螺孔,所述腹板的表面开有与第四螺孔位置相对的定位孔,并贯穿连接有第三螺杆。

11.作为本发明的一种优选技术方案,所述限位横板与竖直钢板之间连接有多块三角加强板。

12.作为本发明的一种优选技术方案,所述固定板与支撑立钢通过螺杆固定连接,所述限位横板分别位于翼板的上下两侧,所述横向钢梁位于固定板的开口一侧,且第二连接块与腹板内侧侧壁相抵。

13.与现有技术相比,本发明的有益效果如下:本发明通过第二连接装置对横向钢梁和支撑立钢进行连接,使支撑立钢与横向钢梁的受力分散到第一连接块、第二连接块和限位横板上,使连接处更加稳定,不易出现断裂松脱的情况;通过第一连接装置对同一方向的横向钢梁进行拼接,设置有单个连接单元套接于横向钢梁的两头,第二套板上的定位凹槽和定位凸块的卯榫的插接结构,和紧固杆对相对的连接单元进行限位组装,对位组装焊接上更加方便快捷,从而将两根横向钢梁的受力分散到第二套板和紧固杆上;通过在连接单元的顶端设置弹性钢板,使横向钢梁连接处受力时具备一定的减震能力,避免厂房内进行吊装作业时连接处应力过大而折断,保证了钢结构厂房整体的安全性。

附图说明

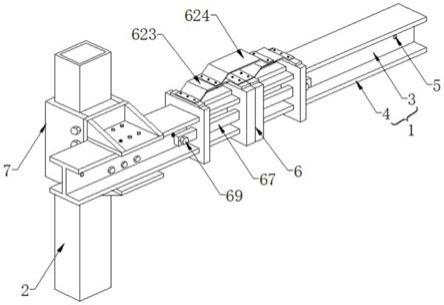

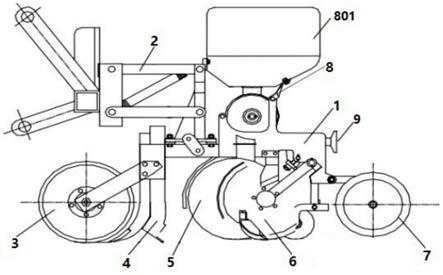

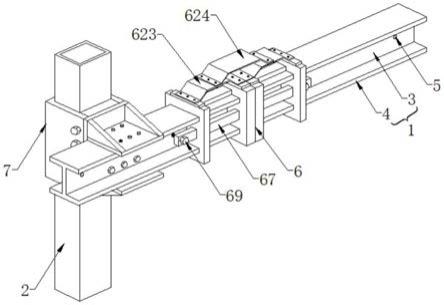

14.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:图1是本发明的整体结构示意图;图2是本发明的连接单元结构拆分图;图3是本发明的第一连接装置的截面图;图4是本发明的弹性钢板结构示意图;图5是本发明的第二连接装置结构拆分图;图6是本发明的第一连接块侧视图;图中:1、横向钢梁;2、支撑立钢;3、腹板;4、翼板;5、第一螺纹孔;6、第一连接装置;7、第二连接装置;61、第一套板;62、第二套板;63、连接支杆;64、套接孔;65、抵靠槽;66、通孔;67、紧固杆;68、第二螺纹孔;69、第一螺杆;6201、定位凹槽;6202、定位凸块;611、第一底板;621、第二底板;623、第一弹性钢板;624、第二弹性钢板;71、固定板;72、第一连接块;73、

第三螺孔;74、第二螺杆;75、竖直钢板;76、限位横板;77、第二连接块;78、第四螺孔;79、第三螺杆。

具体实施方式

15.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

16.实施例1如图1

‑

6所示,本发明提供一种钢结构厂房钢梁连接结构,包括横向钢梁1和支撑立钢2,横向钢梁1沿同一方向连接,支撑立钢2的一侧连接横向刚梁2,横向钢梁1包括腹板3和翼板4,腹板3的上下两端均连接有翼板4,并形成工形结构,腹板3两端均开有第一螺孔5,相邻的横向钢梁1的两端之间通过第一连接装置6相连接,第一连接装置6由镜像对立设置两个连接单元组成,连接单元包括第一套板61、第二套板62和连接支杆63,第一套板61与第二套板62平行并排设置,且彼此之间连接有连接支杆63,第一套板61的表面贯穿有套接孔64,第二套板62朝向第一套板61的一侧表面开有抵靠槽65,第一套板61与第二套板62的表面两侧均贯穿有通孔66,通孔66的内部套接有紧固杆67,紧固杆67的两端均开有第二螺孔68,第二螺孔68与第一螺孔5之间连接有第一螺杆69,支撑立钢2的外端表面套接有第二连接装置7,第二连接装置7的外端连接有横向钢梁1。

17.进一步的,相邻的第一连接单元的第二套板62彼此相对,彼此相对的第二套板62其中任意一个表面开有定位凹槽6201,且另一个表面开有定位凸块6202。

18.套接孔64、抵靠槽65的表面大小与横向钢梁1的截面大小相同,抵靠槽65的槽宽为3—5cm,连接支杆63的数量为二,并分别位于翼板4的上下两侧表面。

19.第一套板61的顶端表面焊接有第一底板611,第二套板62的顶端表面焊接有第二底板621,第一底板611与第二底板621的顶端之间连接有第一弹性钢板623,相连的第一连接单元之间的第一弹性钢板623的顶端之间连接有第二弹性钢板624。

20.第一弹性钢板623和第二弹性钢板624的结构相同,均由上水平段、斜侧段和下水平段组成的一体式梯形钢板。

21.第二弹性钢板623和第二弹性钢板624的下水平段的底端均连接有橡胶垫,且橡胶垫的厚度为1cm—2cm,使弹性钢板连接更加紧固,同时具有减震能力。

22.第二连接装置7包括固定板71,固定板71为半包围结构,并设置与支撑立钢2的外周,固定板71的开口内设置有第一连接块72,第一连接块72从上至下并排贯穿有多个第三螺孔73,固定板71的两侧侧板均开有与第三螺孔73位置相对的定位孔,并贯穿连接有第二螺杆74,第一连接块72的外侧连接有竖直钢板75,竖直钢板75的表面上下两侧均安装有限位横板76,限位横板76之间设置有第二连接块77,第二连接块77的表面开有多个第四螺孔78,腹板3的表面开有与第四螺孔78位置相对的定位孔,并贯穿连接有第三螺杆79。

23.限位横板76与竖直钢板75之间连接有多块三角加强板,增强限位横板76的连接强度和受力强度。

24.固定板71与支撑立钢2通过螺杆固定连接,限位横板76分别位于翼板4的上下两侧,横向钢梁2位于固定板71的开口一侧,且第二连接块77与腹板3内侧侧壁相抵。

25.具体的,吊装时,首先将固定板71固定组装在支撑立钢2上,之后将第一连接块72

卡嵌在固定板71的开口处,将第二螺杆74贯穿固定板71和第一连接块72,使支撑立钢2被固定板71和第一连接块72夹持在内;之后将横向钢梁1吊起至于第二连接块77相平行,将横向钢梁1推向限位横板76之间,第二连接块77与横向钢梁1的腹板3的内侧侧壁相抵,使横向钢梁1通过限位横板76进行承托;之后将横向钢梁1通过第一连接装置6进行对接,将单个连接单元分别套接在横向钢梁1的两端,将横向钢梁1从第一套板61的套接孔62穿过,之后与第二套板62的抵靠槽65相抵,此时连接支杆62分别位于翼板4的上下两侧表面,待连接的横向钢梁1上的连接单元套接完成后进行靠近,使相对的第二套板62上的定位凸块6202与定位凹槽6201相对接,之后将紧固杆67依次从两个连接单元上的通孔66穿过,将第一螺杆从紧固杆67从第二螺纹孔68和第一螺纹孔5内穿过后,最终从另一侧紧固杆67上的第二螺纹孔68穿出,通过螺母进行锁定完成两个连接单元的组装,此时可将两个相贴合的第二套板62进行焊接完成加固工作;之后将第三螺杆79穿过腹板3与第二连接块77的第四螺孔78相连接,从而将横向钢梁1与支撑立钢2固定连接;最后分别在第一套板61和第二套板62的顶端表面焊接第一底板611和第二底板621,在单个连接单元的第一底板611和第二底板621上安装第一弹性钢板623,之后在两个第一弹性钢板623的顶端连接第二弹性钢板624完成整体的组装连接。

26.本发明通过第二连接装置对横向钢梁和支撑立钢进行连接,使支撑立钢与横向钢梁的受力分散到第一连接块、第二连接块和限位横板上,使连接处更加稳定,不易出现断裂松脱的情况;通过第一连接装置对同一方向的横向钢梁进行拼接,设置有单个连接单元套接于横向钢梁的两头,第二套板上的定位凹槽和定位凸块的卯榫的插接结构,和紧固杆对相对的连接单元进行限位组装,对位组装焊接上更加方便快捷,从而将两根横向钢梁的受力分散到第二套板和紧固杆上;通过在连接单元的顶端设置弹性钢板,使横向钢梁连接处受力时具备一定的减震能力,避免厂房内进行吊装作业时连接处应力过大而折断,保证了钢结构厂房整体的安全性。

27.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。