技术特征:

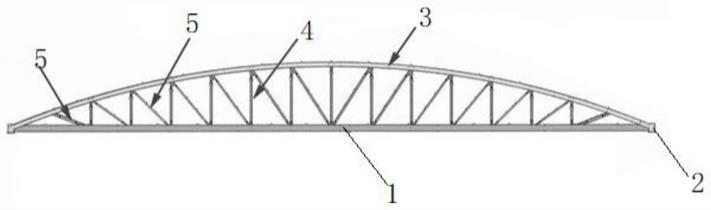

1.一种超大跨鱼腹式屋盖桁架的施工工艺,其特征在于:具体的施工工艺如下:1):胎架组装,胎架需要保持其很强的刚性,且组装时需要控制好间隙,胎架模板须采用机加工刨平专用模板搭设组装;2):装焊前对各个部件中零件的外观尺寸进行检查,外观尺寸超差的需要进行校正;3):直腹杆(4)和斜腹杆(5)自身合拢;4):下弦(1)和上弦(3)进行制作,合拢;5):对支座节点(2)进行制作,合拢;6):最后,对下弦(1)、支座节点(2)、上弦(3)、直腹杆(4)和斜腹杆(5)进行组装焊接,即先将下弦(1)吊装预先组装好的拼装胎架上,进行精度控制;将上弦(3)吊装预先组装好的拼装胎架上,进行精度控制;其次将桁架斜腹杆(5)吊装预先组装好的拼装胎架上,进行精度控制;最后将桁架直腹杆(4)吊装预先组装好的拼装胎架上,进行精度控制;7):装焊劲板、连接板,均采用t型焊缝形式将各个部件与构件将进行焊接,连接的坡口形式采用t型焊缝双面焊接形式,在操作空间小于80mm时,采用t型焊缝单面坡口形式,且采用退装法进行。2.根据权利要求1所述的一种超大跨鱼腹式屋盖桁架的施工工艺,其特征在于,所述步骤3)中直腹杆(4)和斜腹杆(5)在制作过程中,直腹杆(4)和斜腹杆(5)均采用热轧h型钢,在加工过程中保证其长度,且所述腹杆公差要求

‑

2mm~3mm,同时,两端口腹板的螺栓孔间距精度需控制在

‑

1mm~ 1mm。3.根据权利要求1所述的一种超大跨鱼腹式屋盖桁架的施工工艺,其特征在于,所述步骤4)中的下弦(1)和上弦(3)具体的制作方法如下: 1):先采用cp焊对下弦(1)和上弦(3)进行自身焊接,且在节点区域以及左右600mm处采用全熔透焊接,且上弦(3)长度公差要求

‑

4mm~6mm;2):牛腿结构、竖向牛腿(15)和侧牛腿(16)自身合拢采用部分熔透焊缝进行焊接,且连接处的坡口采用t型焊缝双面焊接;3):转接节点(32)与上弦(3)中的h型弦杆翼缘板与构架的角接或者对接采用全熔透焊接,结构间连接处的坡口采用清根焊形式,且结构中存在夹角时,坡口朝向钝角方向。4.根据权利要求1所述的一种超大跨鱼腹式屋盖桁架的施工工艺,其特征在于,所述步骤5)中支座节点(2)采用正造整体组装法,具体制作方法如下: 1):先对支座节点(2)进行自身组合,即采用全熔透焊接对h型支座(22)进行自身合拢焊接,各个部件的连接坡口处采用清根焊形式;2):对支座底板(21)和h型支座(22)进行组装焊接,即采用全熔透焊接对支座底板(21)和h型支座(22)进行焊接,连接处的坡口采用清根焊坡口;3):装焊竖向劲板(23),竖向劲板(23)与支座底板(21)之间的角接处采用全熔透焊接固定,连接的坡口采用清根焊坡口形式,且该向劲板(23)与h型支座(22)的腹板之间采用t型焊缝焊接方式进行焊接固定,且连接的坡口处采用t型焊缝双面焊接形式;4):装焊水平劲板(24),水平劲板(24)与h型支座(22)的翼缘板及竖向劲板(23)之间采用全熔透焊接,连接处的坡口采用垫板焊形式,且该水平劲板(24)与h型支座(22)的腹板之间采用t型焊缝焊接方式进行焊接固定,且连接的坡口处采用t型焊缝单面坡口形式;5):上弦(3)中的上弦板(311)与h型支座(22)中的外侧板之间的角接处采用全熔透焊

接,连接的坡口形式采用清根焊坡口,与h型支座(22)中腹板采用t型焊缝方式进行焊接固定,坡口形式采用t型焊缝双面坡口形式,与h型支座(22)中内侧板之间的角接焊缝采用全熔透焊接,且坡口形式采用垫板焊形式;6):上弦腹板(313)与h型支座(22)之间的角接焊缝采用t型焊缝焊接固定,连接处的坡口形式为t型焊缝双面焊接形式;7):装焊通长水平劲板(25),该通长水平劲板(25)与竖向劲板(23)之间采用全熔透焊接形式焊接,连接坡口采用清根焊坡口形式,且该通长水平劲板(25)与h型支座(22)的内、外侧板采用全熔透焊接,坡口形式采用垫板焊坡口形式,该通长水平劲板(25)与h型支座(22)的腹板将采用t型焊缝形式进行焊接,坡口形式为t型焊缝单面坡口形式,且坡口均朝向下侧开制;8):对于通长水平劲板(25)与h型支座(22)以及上弦板(311)之间形成三角空间采用板进行密封处理。5.根据权利要求1至4任一项所述的一种超大跨鱼腹式屋盖桁架的施工工艺,其特征在于:包括:超大跨鱼腹式屋盖桁架,所述超大跨鱼腹式屋盖桁架包括下弦(1)、一组支座节点(2)、上弦(3)、一组直腹杆(4)和一组斜腹杆(5),所述支座节点(2)设于下弦(1)的两端,所述上弦(3)设于下弦(1)的上方,且其两端与支座节点(2)连接,所述直腹杆(4)垂直设于下弦(1)和上弦(3)之间,所述斜腹杆(5)设于下弦(1)和上弦(3)之间,并设于两直腹杆(4)之间。6.根据权利要求1所述的超大跨鱼腹式屋盖桁架的施工工艺,其特征在于:所述上弦(3)包括上弦桁架(31)和一组转接节点(32),所述转接节点(32)设于上弦桁架(31)的下方,所述直腹杆(4)和斜腹杆(5)的上部的与转接节点(32)连接;所述上弦桁架(31)采用h型桁架,其包括上弦板(311)、下弦板(312)和上弦腹板(313),所述上弦板(311)和下弦板(312)相对设置,所述上弦腹板(313)设于上弦板(311)和下弦板(312)之间,且所述上弦板(311)、下弦板(312)之间位于上弦腹板(313)的两侧设有加强组件(314);所述转接节点(32)呈v字形,其包括一组牛腿结构,所述牛腿结构对称设置,所牛腿结构均包括第一侧板(321)、第二侧板(322)和一组腹板(323),所述第一侧板(321)和第二侧板(322)相对设置,所述腹板(323)设于第一侧板(321)和第二侧板(322)之间,且所述腹板(323)远离第一侧板(321)的一侧与第二侧板(322)之间通过弧形护板(324)连接。7.根据权利要求2所述的超大跨鱼腹式屋盖桁架的施工工艺,其特征在于:所述支座节点(2)包括支座底板(21)、h型支座(22)、竖向劲板(23)、水平劲板(24),所述h型支座(22)设于支座底板(21)的上方,所述竖向劲板(23)设于h型支座(22)的腹板一侧,所述水平劲板(24)设于竖向劲板(23)的两侧,并与h型支座(22)连接;所述支座节点(2)还包括通长水平劲板(25),所述通长水平劲板(25)设于竖向劲板(23)的顶部,且其与h型支座(22)连接;所述h型支座(22)的上部呈倾斜状设置,所述下弦(1)设于h型支座(22)的一侧,所述上弦(3)中上弦板(311)的末端延伸至h型支座(22)上,且两者相互配合,且所述通长水平劲板(25)与h型支座(22)以及上弦板(311)之间形成三角空间。8.根据权利要求3所述的超大跨鱼腹式屋盖桁架,其特征在于:所述下弦(1)包括下弦顶板(11)、下弦底板(12)和下弦腹板(13),所述下弦顶板(11)和下弦底板(12)相对设置,所

述下弦腹板(13)垂直设于下弦顶板(11)和下弦底板(12)之间。9.根据权利要求4所述的超大跨鱼腹式屋盖桁架,其特征在于:所述下弦(1)中还包括下弦劲板(14),所述下弦劲板(14)设于下弦顶板(11)和下弦底板(12)之间,并设于下弦腹板(13)的两侧。10.根据权利要求5所述的超大跨鱼腹式屋盖桁架,其特征在于:所述下弦(1)上设有一组竖向牛腿(15)和侧牛腿(16),所述直腹杆(4)和斜腹杆(5)的下部分别与对应的竖向牛腿(15)和侧牛腿(16)连接。

技术总结

本发明公开了一种超大跨鱼腹式屋盖桁架的施工工艺,胎架组装;装焊前对各个部件中零件的外观尺寸进行检查,外观尺寸超差的需要进行校正;直腹杆和斜腹杆自身合拢;下弦和上弦进行制作,合拢;对支座节点进行制作,合拢;最后,对下弦、支座节点、上弦、直腹杆和斜腹杆进行组装焊接;装焊劲板、连接板。本发明将各个部件均划分为零件,所有零件板均采用数控排版、切割,优先采用数控等离子进行切割,以减小切割所引起的变形,支座节点采用正造整体组装法进行组装,保证单构件的制作精度要求满足现场拼装及设计的要求,各个部件之间的连接、焊接根据其结构特点以及后期安装、承载的需要对其采用不同的焊接、坡口方式,优化了施工工艺。优化了施工工艺。优化了施工工艺。

技术研发人员:王晓波 胡海国 陆娟 刘变利 毛炜杰

受保护的技术使用者:江苏沪宁钢机股份有限公司

技术研发日:2021.10.25

技术公布日:2021/12/14

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。