1.本发明涉及力学性能预测领域,尤其涉及一种基于无监督识别的钢铁材料力学性能预测方法及系统。

背景技术:

2.近些年,汽车的节能减排得到人们很大程度的重视,轻量化是实现节能减排的一种方式。传统热冲压将坯料加热奥氏体化,之后在冷模具中成形

‑

淬火。所获零件组织为全马氏体,强度高塑性低(约1500mpa

×

6%),导致零件冷弯性能不足、碰撞吸能差,易发生二次碰撞,造成人身伤害。随着变强度热冲压技术的兴起,通过降低冷却速度使零件整体或局部获得软质相(铁素体、贝氏体等)形成多相高强度钢增加塑性,可以很好地提高零件服役性能,但是钢铁材料力学性能数据通过实验方法获得费时费力,通过钢铁材料显微组织图像对其力学性能进行预测是一种简便可行的替代方法,有助于热冲压工艺的设计。

3.传统的利用代表性体积元法进行力学性能预测,材料微观组织结构,需要通过人工进行组织识别费时费力容易产生误差。通过机器学习算法实现组织识别的方法通常利用深度神经网络实现,需要大量的标记数据,限制了该方法运用,因此亟待一种无监督算法对钢铁材料组织进行高效,准确的识别,进而预测其力学性能。

技术实现要素:

4.有鉴于此,本发明提出了一种基于无监督识别的钢铁材料力学性能预测方法及系统,旨在解决现有技术通常利用深度神经网络实现,需要大量的标记数据的问题。本发明通过k均值聚类算法,对相邻超像素的特征向量进行归类及合并,从而实现钢铁材料各种组织的无监督识别。

5.本发明的技术方案是这样实现的:

6.一方面,本发明提出了一种基于无监督识别的钢铁材料力学性能预测方法,其包括以下步骤;

7.s1,通过扫描电镜拍摄并制备钢铁材料显微组织照片,对显微组织照片进行预处理,得到清晰的钢铁材料的显微图像;

8.s2,对显微图像进行超像素分割,生成紧凑、近似均匀的各个超像素,提取各个超像素的纹理特征参数,将各个超像素的纹理特征参数组成超像素的特征向量;

9.s3,通过k均值聚类算法对超像素的特征向量进行聚类,根据预先已知各种组织的纹理特征参数,对聚类结果进行标注,并将相同标签的超像素的特征向量子块进行融合,得出钢铁材料显微组织的识别结果;

10.s4,利用代表性体积元法,对钢铁材料显微组织的识别结果进行虚拟拉伸过程仿真,获得钢铁材料力学性能参数。

11.优选的,步骤s1中,对显微组织照片进行预处理,具体包括以下步骤,

12.s11,利用图像增强的方法,使原来不清晰的图像变得清晰;

13.s12,通过去除噪声点的方法,均值滤波降噪,降低噪声点对图像的干扰;

14.s13,对图像进行归一化处理,得到相同形式的标准显微图像。

15.在以上技术方案的基础上,优选的,步骤s1中所述钢铁材料显微组织照片选用sem照片,在制备照片的时候采用扫描电镜拍摄的方式,保证了初始待处理的显微组织照片的清晰度。

16.在以上技术方案的基础上,进一步优选的,步骤s1中所述钢铁材料显微组织照片优先选用均值滤波或空域滤波方法对图像进行平滑,梯度算子法对图像进行锐化提高晶界的可识别性。

17.优选的,步骤s2中,利用slic(simple linear iterative clustering,简单的线性迭代聚类)对显微图像进行超像素分割。

18.在以上技术方案的基础上,优选的,所述slic分割的超像素选用的种子数为200

‑

400,即初始超像素数目。

19.优选的,步骤s2中,利用glcm(gray

‑

level co

‑

occurrence matrix,灰度共生矩阵)提取各个超像素的纹理特征参数。

20.优选的,步骤s2中,所述纹理特征参数包括,能量、对比度、逆差距、熵、自相关等,并在将各个超像素的纹理特征参数组成超像素的特征向量之前对所有纹理特征参数进行加权。

21.优选的,步骤s3中,通过所述k均值聚类算法,对相邻超像素的特征向量进行归类及合并,从而实现钢铁材料各种组织的无监督识别。

22.在以上技术方案的基础上,优选的,所述k均值聚类算法的k值取2

‑

4。

23.进一步优选的,步骤s3中,得出钢铁材料显微组织的识别结果之后,还包括以下步骤,统计所述各种组织的相比例、晶粒尺寸、相间距等,用于定量的分析钢铁微观结构与力学性能的关系。

24.在以上技术方案的基础上,再进一步优选的,步骤s3中,所述各种组织包括,马氏体、贝氏体、铁素体、珠光体等。

25.优选的,步骤s4中,具体包括以下步骤,

26.s41,根据钢铁材料显微组织的识别结果,截取图像作为微观结构图像,用三次样条曲线对晶粒边缘进行拟合,完成微观结构图像的矢量化;

27.s42,根据矢量化后的微观结构图像,重构钢铁材料显微组织的rve几何模型,选择适当的网格尺寸并划分网格;

28.s43,在网格中选择有限元单元,对不同的钢铁材料显微组织赋予各个单相组织微观条件下的力学性能,获得各结点应力应变值,统计获得钢铁材料整体应力应变,并绘制得到钢铁材料应力应变曲线;

29.s44,根据应力应变曲线,计算出材料的力学性能参数。

30.进一步优选的,步骤s41中,还包括以下步骤,不同组织中的晶粒之间会形成晶界,晶界处还会引入内聚力单元模型,模拟晶间破坏过程。

31.在以上技术方案的基础上,再进一步优选的,所述内聚力单元模型采用修正的mohr

‑

coulomb模型。

32.进一步优选的,步骤s43中,所述的各个单相组织微观条件下的力学性能,可以通

过纳米压痕试验获得行程

‑

载荷曲线,从而利用逆算法反求获得。

33.具体的,步骤s43中,获得各结点应力应变值,具体包括施加边界条件,进行虚拟拉伸过程有限元模拟,得出各结点应力应变值。

34.在以上技术方案的基础上,再进一步优选的,施加边界条件,具体包括以下步骤,建立具有一定厚度的粘结单元薄层,厚度设为2

‑

5微米,边界将与其周围单元共享相同的节点。

35.另一方面,本发明提出了一种基于无监督识别的钢铁材料力学性能预测系统,包括:存储器、处理器以及存储在所述存储器上并可在所述处理器上运行的基于无监督识别的钢铁材料力学性能预测方法程序,所述基于无监督识别的钢铁材料力学性能预测方法程序配置为实现如前文第一方面所述的基于无监督识别的钢铁材料力学性能预测方法的步骤。

36.本发明的一种基于无监督识别的钢铁材料力学性能预测方法及系统相对于现有技术具有以下有益效果:

37.(1)利用各种组织在显微图像中纹理特征的差异,运用k均值聚类算法,对相邻超像素的特征向量进行归类及合并,从而实现了钢铁材料显微组织的无监督识别,避免了人工识别产生误差及低效的问题,也省去人工神经网络对大量标记数据的需求,提高了识别的准确性及效率;

38.(2)本方法的提出实现了通过观察钢铁材料显微组织预测出其力学性能,该方法相比于传统拉伸试验,由于是对钢铁材料显微组织取样,具有取样区域小、方法简单的特点,可以用于复杂几何形状零件圆角、侧壁等难以获得拉伸试样区域力学性能预测;

39.(3)建立具有一定厚度的粘结单元薄层,厚度设为2

‑

5微米,边界将与其周围单元共享相同的节点,即施加边界条件,进行虚拟拉伸过程有限元模拟,通过限定区域,保证了区域内结点应变应力值的准确性。

附图说明

40.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

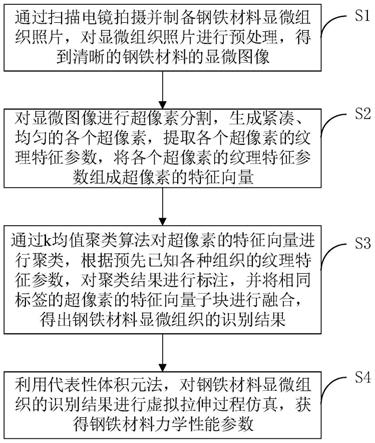

41.图1为本发明的基于无监督识别的钢铁材料力学性能预测方法流程图;

42.图2为本发明的原始sem图;

43.图3为本发明的sem图分割后结果图;

44.图4为本发明的组织识别结果图;

45.图5为本发明的加载过程应力应变分布图;

46.图6为本发明的试验及预测材料应力应变曲线图。

具体实施方式

47.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基

于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

48.如图1所示,本发明是一种基于无监督识别的钢铁材料力学性能预测方法,其包括以下步骤;

49.s1,通过扫描电镜拍摄并制备钢铁材料显微组织照片,对显微组织照片进行预处理,得到清晰的钢铁材料的显微图像;

50.s2,对显微图像进行超像素分割,生成紧凑、近似均匀的各个超像素,提取各个超像素的纹理特征参数,将各个超像素的纹理特征参数组成超像素的特征向量;

51.s3,通过k均值聚类算法对超像素的特征向量进行聚类,根据预先已知各种组织的纹理特征参数,对聚类结果进行标注,并将相同标签的超像素的特征向量子块进行融合,得出钢铁材料显微组织的识别结果;

52.s4,利用代表性体积元法,对钢铁材料显微组织的识别结果进行虚拟拉伸过程仿真,获得钢铁材料力学性能参数。

53.为使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步的详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

54.本发明提供了一种对硼钢进行热冲压工艺试验制备多相钢组织的具体实施例,以下是实施例的具体内容。

55.步骤1,利用加热对硼钢进行热冲压实验,获得马氏体和/或贝氏体混合组织样件。

56.具体的,热冲压实验主要是利用金属在高温条件下,其塑性和延展性快速增加,屈服强度迅速下降的特点,通过模具使零件成形,同时利用装有冷却系统的模具使钢板成形后在模具中淬火,以获得马氏体和/或贝氏体混合组织样件。

57.步骤2,在马氏体和/或贝氏体混合组织样件上取样,经过研磨抛光,在硝酸酒精溶液腐蚀,通过扫描电镜拍摄显微组织照片。

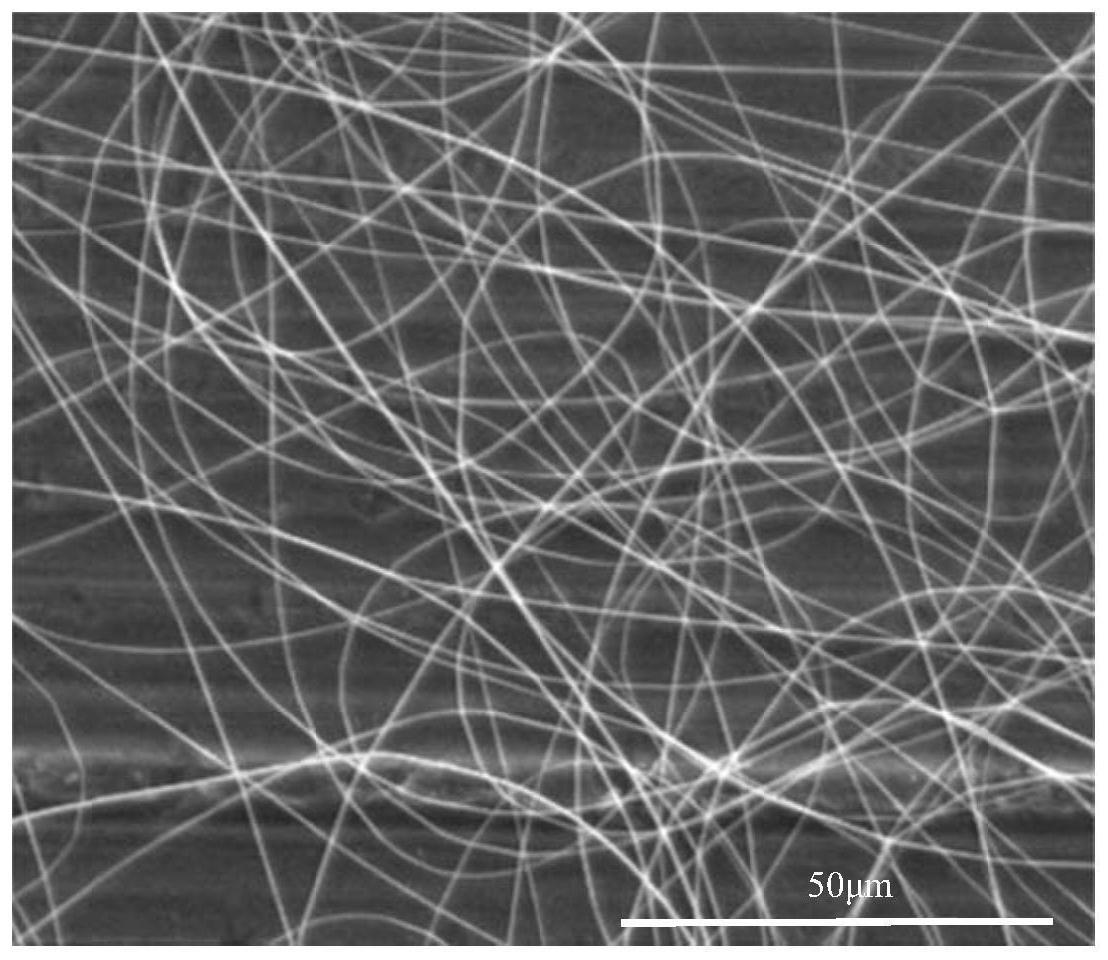

58.优选的,显微组织照片采用sem照片,原始sem照片如图2所示。

59.步骤3,根据拍摄好的显微组织照片,智能化读取并识别马氏体和/或贝氏体混合组织照片,并将其转化为灰度图,随后对该图片进行预处理,得到清晰的显微图像。

60.具体的,预处理的过程中,首先利用图像增强的方法,使原来不清晰的图像变得清晰;进一步的,通过去除噪声点的方法,均值滤波降噪,降低噪声点对图像的干扰;最后,对图像进行归一化处理,得到相同形式的标准显微图像。。

61.优选的,采用均值滤波或空域滤波方法对图像进行平滑,梯度算子法对图像进行锐化提高晶界的可识别性。

62.步骤4,利用slic算法对显微图像进行超像素分割,生成紧凑、近似均匀的各个超像素,分割后的结果如图3所示。

63.具体的,所述slic算法是一种根据将彩色图像转化为cielab颜色空间和xy坐标下的5维特征向量,然后对5维特征向量构造距离度量标准,对图像像素进行局部聚类的过程。

64.优选的,所述slic算法分割的超像素选用的种子数为200

‑

400,即初始超像素数目。

65.具体的,利用slic算法对显微图像进行超像素分割的过程中,利用机器学习算法,

根据显微图像的颜色、边缘信息,将显微图像划分成为若干超像素。

66.步骤5,利用glcm提取各个超像素的纹理特征参数,将各个超像素的纹理特征参数组成超像素的特征向量。

67.具体的,所述纹理特征参数包括,能量、对比度、逆差距、熵、自相关等,并在将各个超像素的纹理特征参数组成超像素的特征向量之前对其进行加权。

68.步骤6,根据特征向量通过k均值聚类算法对超像素的特征向量进行聚类,再根据预先已知各种组织的纹理特征参数,对聚类结果进行标注,并将相同标签的超像素的特征向量子块进行融合,得出硼钢显微组织的识别结果,完成组织识别后的结果如图4所示,图4中a,b,c,d所构成的矩形区域是步骤7中截取的图像区域。

69.具体的,k均值聚类算法是随机选取k个对象作为初始的聚类中心,然后计算每个对象与各个种子聚类中心之间的距离,把每个对象分配给距离它最近的聚类中心,从而完成对硼钢各种组织的无监督识别,本发明采用k均值聚类算法,自动对相似特征的对象进行归类,相对于人工进行分类计算,显然这种方法更加高效省力,还可根据算法精度的不同,保证聚类的精确性。

70.具体的,根据预先已知各种组织的纹理特征参数,对聚类结果进行标注,包括以下步骤,计算已知的硼钢的纹理特征向量与各个聚类中心点的欧式距离,比较各个欧氏距离大小,筛选对应的欧氏距离最小的聚类类簇,通过已知的某一组织的纹理特征向量的组织类别对筛选出的聚类类簇进行标注。

71.优选的,所述k均值聚类算法的k值取2

‑

4。

72.进一步的,得出硼钢显微组织的识别结果之后,还包括以下步骤,统计所述各种组织的相比例、晶粒尺寸、相间距等,用于定量的分析硼钢微观结构与力学性能的关系。

73.具体的,所述各种组织包括,马氏体、贝氏体、铁素体、珠光体等。

74.步骤7,根据硼钢显微组织的识别结果,截取图像作为微观结构图像,截取的图像区域为图4中的abcd限定的区域,用三次样条曲线对晶粒边缘进行拟合,完成微观结构图像的矢量化,重构硼钢显微组织的rve几何模型。

75.进一步的,不同组织中的晶粒之间会形成晶界,晶界处还会引入内聚力单元模型,模拟晶间破坏过程。

76.优选的,所述内聚力单元模型采用修正的mohr

‑

coulomb模型。

77.步骤8,选择适当的网格尺寸并划分网格,选择适当的有限元单元。

78.具体的,选择适当的有限元单元之后,还包括以下步骤,对不同的硼钢显微组织赋予各个单相组织微观条件下的力学性能。

79.进一步的,所述的各个单相组织微观条件下的力学性能,可以通过纳米压痕试验获得行程

‑

载荷曲线,从而利用逆算法反求获得。

80.步骤9,统计并获得各结点应力应变值,绘制得到硼钢应力应变曲线,根据应力应变曲线,计算出材料的力学性能参数,对力学性能参数进行分析,加载过程应力应变分布如图5所示,图5中左边的图代表着应力分布,右边的图代表着应变分布,(这里两张图原为彩色图,左边的图主要包括蓝色和绿色,深色为蓝色,浅色为绿色;右边的图主要包括红色和绿色,深色为红色,浅色为绿色;本领域技术人员应当理解的是,根据现有技术已知的光谱图来看,红色对应的值是最大的,绿色对应的值是中等大小的,蓝色对应的值是最小的)根

据各结点应力应变值绘制出的试验及预测材料应力应变曲线如图6所示,图6中的应力应变曲线横坐标表示真应变值,纵坐标表示真应力值,所述应力应变曲线是由无数个测量得到的应力应变值所对应的坐标点,连接绘制而成,图6中实验值和预测值绘制而成的两条曲线近似重合,可认为性能预测的结果是有效的。

81.具体的,统计并获得各结点应力应变值,具体包括施加边界条件,进行虚拟拉伸过程有限元模拟,得出各结点应力应变值,通过限定区域,保证了区域内各结点应力应变值的准确性。

82.在以上技术方案的基础上,再进一步的,施加边界条件,具体包括以下步骤,建立具有一定厚度的粘结单元薄层,厚度设为2

‑

5微米,边界将与其周围单元共享相同的节点。

83.具体的,计算出的硼钢力学性能参数,包括弹性模量、抗拉强度、屈服强度等。

84.总的来说,本技术采用k均值聚类算法对超像素的特征向量进行聚类,实现了对钢铁材料的无监督识别;在统计并获得各结点应力应变值的过程中,施加边界条件,通过限定区域,保证了区域内各结点应力应变值的准确性;此外,相比于传统拉伸试验,由于是对钢铁材料显微组织取样,具有取样区域小、方法简单的特点,可以用于复杂几何形状零件圆角、侧壁等难以获得拉伸试样区域力学性能预测。

85.以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。