1.本发明属于润滑系统控制技术领域,涉及一种工业智能润滑系统及控制方法。

背景技术:

2.大型机械复杂设备设计的润滑部位较多,需要定期或不定期进行润滑油脂的加注,以保证设备运行在利用工况状态,对于润滑点集中且位置固定的多采用集中润滑装置,由其控制定期注油润滑;对于很多润滑点分散且运动(比如旋转部件)的情况下,则只能进行人工手动注油润滑。

3.目前市场上的手动润滑设备或装置有气动加油或电动加油,需人员手动操作油枪的控制把手来实现启泵注油。此类设备人员操作随意性很大,对不同设备种类及不同轴承大小很难按照标准进行润滑工作,造成部分润滑点润滑不足,润滑过量;且在工业应用现场,很多润滑点非常分散且数量很大,人为润滑只能进行手动记录,容易造成记录错误,使润滑点遗漏或重复,对设备运行不利。

技术实现要素:

4.本发明所要解决的技术问题是提供一种工业智能润滑系统及控制方法,结构简单,采用加油设备依次与油脂换向阀、三通切换阀和油脂分配器连通,油脂分配器上的多个输出口分别与多个高压油管连接,位于高压油管端头连接的加油嘴与设备机构的润滑点连接,形成多个油脂加油回路,电气盘柜与加油设备、油脂换向阀和工业触摸屏电性连接组成控制系统,控制油脂加油回路开闭,定点、定量、定时对设备机构润滑点加注油脂,集中控制,避免油脂加注记录错误,加注遗漏或重复,有利于提高大型复杂设备机械运行的稳定性。

5.为解决上述技术问题,本发明所采用的技术方案是:一种工业智能润滑系统,它包括加油设备、油脂换向阀、三通切换阀、油脂分配器、工业触摸屏和电气盘柜;所述油脂换向阀分别与加油设备和三通切换阀连通,油脂分配器与三通切换阀其中一个输出端连通,电气盘柜与加油设备、油脂换向阀和工业触摸屏电性连接。

6.所述三通切换阀另一个输出端连接高压油管,油脂分配器的多个输出口分别与多个高压油管连接;高压油管的另一端与加油嘴连接。

7.所述工业触摸屏与电气盘柜内的plc控制系统电性连接。

8.所述油脂换向阀的全开全关信号与plc控制系统的数字信号输入模块电性连接。

9.所述油脂换向阀的继电器与plc控制系统的数字信号输出模块电性连接。

10.如上所述的工业智能润滑系统的润滑控制方法,它包括如下步骤:s1,分类,对设备机构的润滑点进行分类统计;分别统计出同一类型且润滑位置相同的润滑点,并对其分组;s2,油脂用量,根据设备机构的结构,计算出同一组润滑点的最佳润滑油脂用量;s3,润滑时间,根据加油设备的润滑流量参数,计算出同一组润滑点的最佳润滑时

间;s4,分别将同一组润滑点对应的最佳润滑油脂用量、最佳润滑时间导入plc控制系统;此时,控制滑面显示于工业触摸屏上;s5,接入,将加油嘴分别接入设备机构对应的同一组润滑点;s6,润滑,选择需要润滑的同一组润滑点,并加油脂;s6

‑

1,根据需要润滑的润滑点,点击工业触摸屏上对应的加油点按钮,确认参数后点击参数确认按钮;s6

‑

2,点击开始加油按钮,加油设备启动,油脂换向阀打开,油脂沿三通切换阀进入油脂分配器,再从高压油管沿加油嘴进入对应的润滑点;此步骤中,工业触摸屏上实时显示该同一组润滑点的最佳润滑时间、实际润滑时间、已加油个数和加油状态;s6

‑

3,当实际润滑时间与最佳润滑时间一致后,加油设备停止,油脂换向阀关断;此时,已加油个数和同一组润滑点的数量一致;s6

‑

4,点击工业触摸屏上的加油完成按钮,加油完成,该组对应的所有操作按钮为不可操作状态。

11.本发明的有益效果在于:采用加油设备依次与油脂换向阀、三通切换阀和油脂分配器连通,油脂分配器上的多个输出口分别与多个高压油管连接,位于高压油管端头连接的加油嘴与设备机构的润滑点连接,形成多个加油回路。

12.电气盘柜与加油设备、油脂换向阀和工业触摸屏电性连接组成控制系统,控制加油回路开闭,定点、定量、定时对设备机构润滑点加注油脂。

13.采用对大型设备机构需要润滑的加油点进行统计,将同一类型、润滑位置相同的润滑点进行分组,再导入pcl控制系统,实现一次性多点集中加注油脂。

14.油脂加注过程中的实际参数和设定参数实时显示于工业触摸屏,避免手动记录错误,重复润滑或漏润。

15.加油前,润滑点的润滑量经过事先计算,并录入pcl控制系统中,达到设定量后自动停止加注,精准加注油脂量,避免过量导致油脂浪费。

16.将多个分散的设备机构润滑点集中于同一个系统中,进行集中控制加注油脂,便于管理,有利于节省人工成本,减少设备操作人员的随意性。

附图说明

17.下面结合附图和实施例对本发明作进一步说明。

18.图1为本发明的组成连接结构示意图。

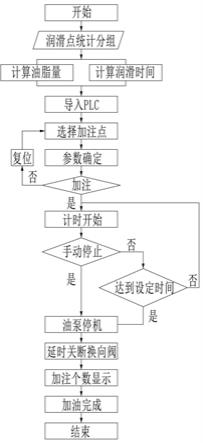

19.图2为本发明的操作控制流程图。

20.图3为本发明工业触摸屏控制界面状态图。

21.图中:加油设备1,油脂换向阀2,三通切换阀3,油脂分配器4,工业触摸屏5,电气盘柜6, 高压油管7, 加油嘴8。

具体实施方式

22.如图1~图3中,一种工业智能润滑系统,它包括加油设备1、油脂换向阀2、三通切换

阀3、油脂分配器4、工业触摸屏5和电气盘柜6;所述油脂换向阀2分别与加油设备1和三通切换阀3连通,油脂分配器4与三通切换阀3其中一个输出端连通,电气盘柜6与加油设备1、油脂换向阀2和工业触摸屏5电性连接。使用时,控制系统控制油脂加油回路开闭,定点、定量、定时对设备机构润滑点加注油脂,集中控制,避免油脂加注记录错误,加注遗漏或重复,有利于提高大型复杂设备机械运行的稳定性。

23.优选的方案中,所述三通切换阀3另一个输出端连接高压油管7,油脂分配器4的多个输出口分别与多个高压油管7连接;高压油管7的另一端与加油嘴8连接。使用时,油脂换向阀2控制三通切换阀3,对油脂进行分流,一路进入油脂分配器4,通过与油脂分配器4连接的多个高压油管7进行多个润滑点进行油脂加注润滑,一路直接进入高压油管7,单点对某个润滑点进行油脂加注润滑。

24.优选的方案中,所述工业触摸屏5与电气盘柜6内的plc控制系统电性连接。使用时,电气盘柜6内的plc控制系统用于控制加油设备1的启停,及控制油脂换向阀2换向,油脂换向阀2换向实现对三通切换阀3的流向进行控制;工业触摸屏5作为操控界面和实时显示界面,有利于直观观察和操作。

25.优选的方案中,所述油脂换向阀2的全开全关信号与plc控制系统的数字信号输入模块电性连接。安装时,油脂换向阀2的动作电源接入电气盘柜6的继电器常开节点,油脂换向阀2的全开全关信号接入数字信号输入模块,反馈信号给plc控制系统。

26.优选的方案中,所述油脂换向阀2的继电器与plc控制系统的数字信号输出模块电性连接。安装时,加油设备1的电源接入电气盘柜6,电气盘柜6向油泵供电,油脂换向阀2的继电器接入数字信号输出模块,控制加油设备1的启停。

27.优选的方案中,如上所述的工业智能润滑系统的润滑控制方法,它包括如下步骤:s1,分类,对设备机构的润滑点进行分类统计;分别统计出同一类型且润滑位置相同的润滑点,并对其分组;s2,油脂用量,根据设备机构的结构,计算出同一组润滑点的最佳润滑油脂用量;s3,润滑时间,根据加油设备1的润滑流量参数,计算出同一组润滑点的最佳润滑时间;s4,分别将同一组润滑点对应的最佳润滑油脂用量、最佳润滑时间导入plc控制系统;此时,控制滑面显示于工业触摸屏5上;s5,接入,将加油嘴8分别接入设备机构对应的同一组润滑点;s6,润滑,选择需要润滑的同一组润滑点,并加油脂;s6

‑

1,根据需要润滑的润滑点,点击工业触摸屏5上对应的加油点按钮,确认参数后点击参数确认按钮;s6

‑

2,点击开始加油按钮,加油设备1启动,油脂换向阀2打开,油脂沿三通切换阀3进入油脂分配器4,再从高压油管7沿加油嘴8进入对应的润滑点;此步骤中,工业触摸屏5上实时显示该同一组润滑点的最佳润滑时间、实际润滑时间、已加油个数和加油状态;s6

‑

3,当实际润滑时间与最佳润滑时间一致后,加油设备1停止,油脂换向阀2关断;此时,已加油个数和同一组润滑点的数量一致;s6

‑

4,点击工业触摸屏5上的加油完成按钮,加油完成,该组对应的所有操作按钮为不可操作状态。该方法将设备机构润滑点进行分类分组统计,与油脂分配器4连接,事先

计算加注时间和油脂加注量,再导入plc控制系统中,集中控制油脂的加注,避免油脂加注记录错误,加注遗漏或重复,精准加注润滑油脂。

28.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。