1.本发明涉及一种数字电源箱充放电控制算法及控制系统,属于锂电池充放电设备领域。

背景技术:

2.目前,锂电池已广泛应用于电动汽车、消费电子、微网储能等技术领域,而在锂电池生产、研发、测试等技术环节中,高精度、高可靠性、灵活性强的充放电电源箱是十分必要的,相关技术和产品的研发与推广对于锂电池行业的进一步发展具有重要的价值。

3.现有锂电池充放电电源箱一般采用模拟电源方案和数字电源方案两种技术路线,其中模拟电源主要采用电子元器件搭建充放电功率电路和控制电路,数字电源方案主要采用数字处理器与功率电路相结合的方案,即控制电路用微处理器实现,功率电路用电子元器件搭建,随着相关控制理论的成熟及微处理器技术的发展,数字电源技术方案逐渐成为充放电电源箱的主流技术方案。

4.然而,现有充放电电源箱的技术方案普遍存在着一些容忽略的缺点:第一、电流、电压控制精度较差,国内锂电池充放电电源箱的电流精度一般在万分之五左右,电压控制精度误差在2mv以上,很难满足高端锂电池生产测试的要求;第二、电流响应速度较慢,无法做到全电流域范围内的快速响应,且响应时间一般超过10ms;第三、在额定电流范围内,无法做到全电流域内无超调快速响应。

技术实现要素:

5.为了解决上述问题,本发明提出了一种提高锂电池恒压充放电电压精度、恒流充放电电流精度、在全电流域范围内响应快速的数字电源箱充放电控制算法及控制系统。

6.本发明所述的数字电源箱充放电控制算法,其特征在于,包括以下步骤:

7.s1对锂电池的电压、电流进行采样;

8.s2根据采样结果判断数字电源箱的工作状态,并根据判断结果选择是否报警;若判断结果有故障出现,则进入故障状态,并退出控制流程;若无故障出现,则接收上位命令并解析运行指令;

9.s3对运行指令进行判断,并根据判断结果进入相应的状态:

10.若为充电指令,则对锂电池状态是否满足充电状态进行判断,如果满足,则首先进入软启动状态,利用软启动过程的闭环控制算法对软启动过程进行闭环控制,完成软启动过程之后,结合具体判据,对恒压恒流双闭环控制算法对恒压充电或者恒流充电进行判断,进入相对应的充电状态;若为放电指令,则对锂电池状态是否满足放电状态进行判断,如果满足,则首先进入软启动状态,,利用软启动过程的闭环控制算法对软启动过程进行闭环控制,完成软启动过程之后,结合具体判据,对利用恒压恒流双闭环控制算法对恒压放电或者恒流放电进行判断,之后进入相对应的放电状态;

11.s4对锂电池的实时电压进行判断:

12.若在充电过程中,当锂电池的实时电压大于u_max时不能进入充电状态,当锂电池的实时电压小于u_max时,进入充电状态,并在进入充电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压充电过程还是恒流充电过程,进而进入相对应的过程;

13.若在放电过程中,需要对锂电池的实时电压进行判断,当其小于u_min时不能进入放电状态,在进入放电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压放电过程还是恒流放电过程,进而进入相对应的过程。

14.步骤s3中的恒压恒流双闭环控制算法按以下步骤进行:

15.s11利用u

ref

和u

back

计算电压误差,并进行比例积分微分控制器计算,获取电压闭环控制的输出值,将电压闭环控制的输出值作为电流闭环的输入值i

ref

,同时利用u

back

进行前馈控制计算;其中:u

ref

为基准电压;u

back

为经过电压滤波器处理之后的实时锂电池电压采样值,i

back

是经过电流滤波器处理之后实时锂电池电流采样值;

16.s12利用i

ref

进行在线自适应零极点计算,获取匹配的零极点参数,并对零极点闭环控制环路参数进行计算;

17.s13将计算所得的零极点闭环控制环路参数和i

ref

、i

back

带入零极点闭环控制算法进行计算,并将计算结果与前馈控制获取的前馈控制结果进行相加,将其赋值与脉冲宽度调制占空比,控制相对应的开关器件,构成buck/boost电路,实现对锂电池的恒压恒流充放电控制。

18.步骤s11中的电压滤波器为完成实时电压采样值滤波处理的无限冲击响应(infinite implus response,iir)数字滤波器,所述iir数字滤波器的数字化处理公式如式(1)所示:

[0019][0020]

式中,uout_filter为iir数字滤波器的输出值;uout_filter0为iir数字滤波器的上一次输出值;usample1为上一次电压的采样值;usample0为该次电压的采样值;h_a、h_b、h_c为iir数字滤波器的计算系数;

[0021]

所述电流滤波器的数字化处理公式如式(2)所示:

[0022]

iout_filter=filter_a

*

iout_filter0 filter_b

*

isample

ꢀꢀꢀ

(2);

[0023]

式中,iout_filter为电流滤波器的输出值;iout_filter0为上一次电流滤波器的输出值;isample0为该次电流的采样值;filter_a、filter_b为电流滤波器的计算系数;

[0024]

步骤s12中前馈控制是根据实时逆变器电压和锂电池电压进行计算,将其与闭环控制相结合,实现对充放电的快速响应控制,前馈控制的数字化处理算法如式(3)所示:

[0025]

u_feed=u_bat/u_con

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3);

[0026]

式中,u_feed为前馈计算输出结果,u_bat为锂电池电压,u_con为逆变器电压;前馈控制在恒压恒流双闭环控制、软启动过程、恒流充电过程中均有应用且算法应用公式(3)所示。

[0027]

步骤s13中在线自适应零极点计算是根据电压闭环的的输出,即电流期望值i

ref

对后续零极点闭环控制算法的零极点进行计算,获取匹配的零极点,进而对零极点闭环控制环路参数进行计算;在线自适应零极点算法首先对零极点闭环控制中的增益参数kp进行自适应处理。

[0028]

在线自适应零极点算法采用典型7段式自适应算法对增益参数k

p

进行自适应处理,步骤如下:

[0029]

假设锂电池充放电设备的充放电电流额定值为i

ref

,由于锂电池充电和锂电池放电过程基本类似,所以计算出的增益参数k

p

同时适用于充放电过程,而在放电过程中,电流期望值为负值,因此在计算过程中均采用绝对值的形式进行计算,则此时|i0|=10%

*

|i

ref

|、|i4|=90%

*

|i

ref

|,对于|i0|和|i4|之间的|i1|、|i2|、|i3|、取值点及相互之间的距离,根据实际实验调试情况进行取值;其中:经验值为|i1|=25%

*

|i

ref

|、|i2|=50%

*

|i

ref

|、|i3|=75%

*

|i

ref

|,在确定电流的取值点后,通过实验调试验证各取值点的增益参数k

p

值,分别为k0、k1、k2、k3、k4、k5,根据点(|i0|,k5)、(|i1|,k4)、(|i2|,k3)、(|i3|,k2)、(|i4|,k1)、(|i5|,k0)计算各段线性函数,结果如式(4)所示:

[0030][0031]

式中,|x|为自变量,即实时电流值;y为因变量,即实时匹配的增益参数k

p

值,再通过实验验证分析确定|i1|、|i2|、|i3|、|i4|、|i5|和、k1、k2、k3、k4、k5后,即可实现对增益参数k

p

的自适应在线计算。

[0032]

步骤s12中采用3p3z1cz零极点补偿算法结构进行零极点闭环控制算法,其中3p3z1cz零极点补偿算法结构第2零点z2进行典型5段式自适应处理方法,按照以下步骤进行:

[0033]

假设锂电池充放电设备的充放电电流额定值为i

set

,由于锂电池充电和锂电池放电过程基本类似,所以计算出的第2零点同时适用于充放电过程,而在放电过程中,电流期望值为负值,因此在计算过程中均采用绝对值的形式进行计算,则此时|i0|=10%

*

|i

set

|、|i4|=90%

*

|i

set

|,对于|i0|和|i3|之间的|i1|、|i2|取值点及相互之间的距离,根据实际实验调试情况进行取值;经验值为|i1|=25%

*

|i

set

|、|i2|=75%

*

|i

set

|,在确定电流的取值点后,通过实验验证各取值点的第2零点位置,分别为z

00

、z

01

、z

02

,根据点(i0,z

02

)、(i1,z

01

、(i2,z

00

)计算各段线性函数,结果如式(5)所示:

[0034][0035]

式中,|x|为自变量,即实时电流值;y为因变量,即实时匹配的第2零点z2值,在通过实验验证分析确定|i1|、|i2|、|i3|、|i4|和z

00

、z

01

、z

02

后,即可实现对第2零点z2值的自适应在线计算。

[0036]

步骤s12中零极点补偿闭环控制算法对锂电池充放电过程的控制方法按照3p3z1cz的补偿器的传递函数如式(6)所示进行:

[0037][0038]

式中,k

dc

为补偿器的增益参数;ω

rz

=2π

*

f

rz

,f

rz

为锂电池充放电主电路的双极频率;q

z

为锂电池充放电主电路的品质因数,z2=2π

*

f

z2

,f

z2

为第2零点对应的频率;p1=2π

*

f

p1

,f

p1

为第1极点对应的频率,p2=2π

*

f

p2

,f

p2

为第2极点对应的频率;所示的f

rz

、q

z

、f

z2

、f

p1

、f

p2

等参数均通过对锂电池充放电电路进行仿真计算获取参考值,或者可通过扫频响应分析仪获取相关参数;

[0039]

将式(6)进行z变换推导计算,并以tustin变换方法进行说明:

[0040][0041]

即将式(7)代入式(6)可得式(8):

[0042][0043]

同时,易知:

[0044][0045]

将式(9)代入式(8),便可以得到3p3z1cz补偿器的数字化实现所需的离散方程,如式(10):

[0046][0047]

式中,pzout为闭环控制器的输出,pzout1、pzout2、pzout3分别为闭环控制器前1次、前2次、前3次的输出,error0为实时误差,error1、error2、error3分别为前1次、前2次、前3次所计算的误差。

[0048]

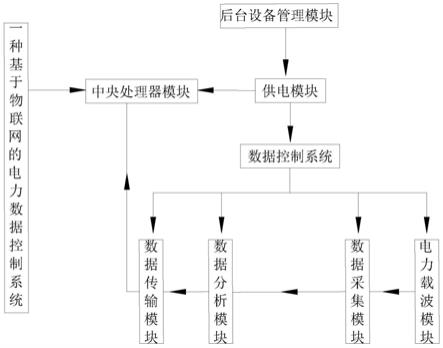

根据本发明所述数字电源箱充放电控制算法构建的控制系统,包括:

[0049]

比例积分微分控制器,用于将u

ref

和u

back

计算的电压误差进行计算以获取电压闭环控制的输出值;其中u

ref

为基准电压;u

back

为经过电压滤波器处理之后的实时锂电池电压采样值,i

back

是经过电流滤波器处理之后实时锂电池电流采样值;

[0050]

在线自适应零极点计算结构,用于将电压闭环控制的输出值作为电流闭环的输入值i

ref

进行在线自适应零极点计算,获取匹配的零极点参数,并对零极点闭环控制环路参数进行计算,以获取闭环控制参数;

[0051]

前馈控制结构,用于接收u

ref

进行前馈控制计算以获取前馈控制结果d

fw

;

[0052]

零极点闭环控制算法结构,用于将计算所得的闭环控制参数和i

ref

、i

back

带入零极点闭环控制算法中进行计算,并将计算结果d

clc

与前馈控制结果d

fw

进行相加,获得赋值;

[0053]

buck/boost电路,用于将获取的赋值与脉冲宽度调制占空比输出到锂电池,并控制相对应的开关器件;

[0054]

以及数字滤波器,包括电流滤波器和电压滤波器,所述电流滤波器并联在在线自适应零极点计算结构与buck/boost电路两端,用于采集buck/boost电路输出的电流数据进

行处理之后获取实时锂电池电流采样值i

back

;所述电压滤波器并联在比例积分微分控制器与锂电池两端,用于采集锂电池输出的电压数据u

bat

进行处理之后获取实时锂电池电压采样值u

back

。

[0055]

所述buck/boost电路在软启动状态、恒压充电状态、恒流充电状态、恒压放电状态和恒流放电状态工作,包括双向电源、电感、第一开关器件、第二开关器件、输出电容、第一线路阻抗、第二线路阻抗、采样电阻、第一继电器、第二继电器和锂电池简化等效,所述输出电容包括电容和等效串联电阻;所述锂电池简化等效模型包括电容和等效串联电阻;

[0056]

所述双向电源的电压输出端分别通过导线依次串联第一开关器件和第二开关器件,所述电感、所述输出电容、等效串联电阻依次串联后并联在所述第二开关器件两端;

[0057]

所述第二开关器件与所述双向电源相连的端部接地;

[0058]

所述第一线路阻抗、采样电阻、第一继电器、锂电池简化等效模型、第二继电器、第二线路阻抗通过导线顺次串联后并联入所述输出电容的两端;

[0059]

软启动过程为在对锂电池充放电之前对输出电容进行充电的过程,双向电源为输出电容充电,第一继电器和第二继电器此时为断开的状态,电感电流正向流动,开关器件和开关器件互补输出;

[0060]

恒压充电状态和恒流充电状态为外部双向电源向锂电池充电的过程,第一继电器和第二继电器此时为闭合的状态,电感电流正向流动,第一开关器件和第二开关器件互补输出;

[0061]

恒压放电状态和恒流放电状态为锂电池向双向电源放电的过程,第一继电器和第二继电器此时为闭合的状态,电感电流反向流动;其中电感电流方向从左到右为正方向,从右往左为反方向流动。

[0062]

本发明专利首先设计了锂电池充放电电源箱的软启动、恒压充电、恒流充电、恒压放电、恒流放电等工作过程的切换过程和各过程之间的状态转换关系;其次,提出了一种完善的基于多段式线性拟合的零极点补偿闭环控制与前馈控制相结合的恒压恒流双闭环控制器结构,其中电流环为电压环的内环,在恒流充放电过程中,仅通过电流内环进行控制,详细分析了该控制器的各个环节,如iir数字滤波器、电流滤波器、零极点闭环控制器数字化实现过程、前馈控制数字化实现过程等;另外,本发明专利以典型同步buck电路拓扑为例,分析了其具体的充放电过程及软启动过程;最后,结合具体实例,详细介绍并分析了本发明专利所设计的锂电池充放电电源箱充放电过程中的软启动控制过程、恒流充电控制过程、恒压充电控制过程等。

[0063]

本发明的有益效果是:(1)提高了锂电池恒压充放电电压精度、恒流充放电电流精度,本发明引入iir滤波器和电流滤波器,将其与零极点闭环控制算法相结合,并优化设计了充放电电源箱控制过程中的软启动、恒压充放电、恒流充放电过程,提高了恒压控制模式下的电压精度,使其误差范围在1mv之内,同时提高了恒流控制模式下的电流精度,使其精度在万分之二以内;

[0064]

(2)解决了现有锂电池充放电电源箱无法在全电流域范围内的快速响应的问题,本发明将前馈控制算法与零极点闭环控制算法相结合,大幅度提升了锂电池充放电电源箱的动态响应性能,使全电流域内充放电电流的响应时间缩短至5ms以内;

[0065]

(3)解决了现有锂电池充放电电源箱无法做到全电流域内无超调快速响应的问

题,本发明专利提出了一种多段式线性拟合的零极点闭环控制算法的自适应处理算法,并以3极点3零点1控制零点(three pole three zero one control zero,3p3z1cz)零极点补偿控制器结构为例,详细阐述了对增益参数和第2零点的在线自适应处理过程,使充放电电流在充放电电源箱要求的范围内实现无超调快速响应。

附图说明

[0066]

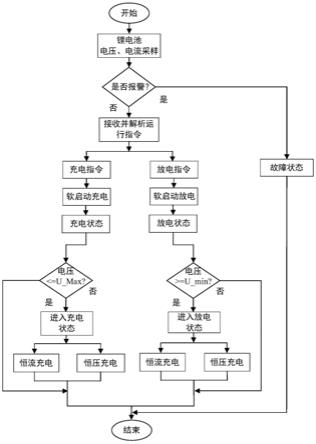

图1是本发明专利的数字电源箱充放电控制算法整体流程图;

[0067]

图2是本发明专利的恒压恒流双闭环控制算法控制器结构;

[0068]

图3是本发明的增益参数k

p

值的自适应处理过程;

[0069]

图4是本发明的3p3z1cz零极点补偿算法结构第2零点z2自适应处理过程;

[0070]

图5是本发明专利的数字电源箱锂电池充放电主电路;

[0071]

图6是本发明专利的软启动过程控制流程图;

[0072]

图7是本发明专利的恒流充电过程控制流程图;

[0073]

图8是本发明专利的恒压充电过程控制流程图。

具体实施方式

[0074]

下面结合附图进一步说明本发明。

[0075]

参照附图:

[0076]

如图1所示,本发明所述的数字电源箱充放电控制算法,包括以下步骤:

[0077]

s1对锂电池的电压、电流进行采样;

[0078]

s2根据采样结果判断数字电源箱的工作状态,并根据判断结果选择是否报警;若判断结果有故障出现,则进入故障状态,并退出控制流程;若无故障出现,则接收上位命令并解析运行指令;

[0079]

s3对运行指令进行判断,并根据判断结果进入相应的状态:

[0080]

若为充电指令,则对锂电池状态是否满足充电状态进行判断,如果满足,则首先进入软启动状态,利用恒压恒流双闭环控制算法对恒压充电或者恒流充电进行判断,之后进入相对应的充电状态;若为放电指令,则对锂电池状态是否满足放电状态进行判断,如果满足,则首先进入软启动状态,利用恒压恒流双闭环控制算法对恒压放电或者恒流放电进行判断,之后进入相对应的放电状态。

[0081]

s4对锂电池的实时电压进行判断:

[0082]

若在充电过程中,当锂电池的实时电压大于u_max时不能进入充电状态,当锂电池的实时电压小于u_max时,进入充电状态,并在进入充电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压充电过程还是恒流充电过程,进而进入相对应的过程;

[0083]

若在放电过程中,需要对锂电池的实时电压进行判断,当其小于u_min时不能进入放电状态,在进入放电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压放电过程还是恒流放电过程,进而进入相对应的过程。

[0084]

需要注意的是,图1中主要阐述了锂电池充放电控制算法的软启动状态、恒压充电状态、恒流充电状态、恒压放电状态、恒流放电状态等核心过程之间的状态切换过程和条件。关于对故障状态的具体判断过程不是本发明专利的重点,就不再详细赘述。在充电过程

中,需要对锂电池的实时电压进行判断,当其大于u_max时不能进入充电状态,在进入充电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压充电过程还是恒流充电过程,进而进入相对应的过程;在放电过程中,同样需要对锂电池的实时电压进行判断,当其小于u_min时不能进入放电状态,在进入放电状态之前,首先进行软启动过程,软启动过程完成后,判断进入恒压放电过程还是恒流放电过程,进而进入相对应的过程。

[0085]

具体而言,u_max和u_min分别表示锂电池充放电控制中的最大阈值和最小阈值,由于锂电池规格不同,所设定的u_max和u_min是不同的,在本发明专利中,以u_max=4.5v、u_min=0.5v为例进行说明。另外,需要说明的是,由于充电过程和放电过程的控制算法基本一致,在本发明专利中仅重点介绍软启动过程、恒压充电过程和恒流充电过程,对于恒压放电过程和恒流放电过程就不再详细赘述。

[0086]

如图2所示,为可进行恒压恒流双闭环控制算法的控制系统,步骤s3中的恒压恒流双闭环控制算法按以下步骤进行:

[0087]

s11利用u

ref

和u

back

计算电压误差,并进行比例积分微分控制器计算,获取电压闭环控制的输出值,将电压闭环控制的输出值作为电流闭环的输入值i

ref

,同时利用u

back

进行前馈控制计算;其中:u

ref

为基准电压;u

back

为经过电压滤波器处理之后的实时锂电池电压采样值,i

back

是经过电流滤波器处理之后实时锂电池电流采样值;

[0088]

s12利用i

ref

进行在线自适应零极点计算,获取匹配的零极点参数,并对零极点闭环控制环路参数进行计算;

[0089]

s13将计算所得的零极点闭环控制环路参数和i

ref

、i

back

带入零极点闭环控制算法进行计算,并将计算结果与前馈控制获取的前馈控制结果进行相加,将其赋值与脉冲宽度调制占空比,控制相对应的开关器件,构成buck/boost电路,实现对锂电池的恒压恒流充放电控制。

[0090]

步骤s11中的电压滤波器为负责电压采样的iir数字滤波器,所述iir数字滤波器的数字化处理公式如式(1)所示:

[0091][0092]

式中,uout_filter为iir数字滤波器的输出值;uout_filter0为iir数字滤波器的上一次输出值;usample1为上一次电压的采样值;usample0为该次电压的采样值;h_a、h_b、h_c为iir数字滤波器的计算系数;

[0093]

在本发明中,典型的iir滤波器的截止频率为200hz;此时h_a=0.950956781,h_b=0.0245216092,h_c=0.0245216092;

[0094]

所述电流滤波器的数字化处理公式如式(2)所示:

[0095]

iout_filter=filter_a

*

iout_filter0 filter_b

*

isample

ꢀꢀꢀ

(2);

[0096]

式中,iout_filter为电流滤波器的输出值;iout_filter0为上一次电流滤波器的输出值;isample0为该次电流的采样值;filter_a、filter_b为电流一阶数字滤波器的计算系数;

[0097]

在本发明中,所应用的典型的电流滤波器的截止频率为1khz;此时filter_a=0.74862592,filter_b=0.251327408;

[0098]

需要说明的是,本发明中所使用iir滤波器和电流滤波器的截止频率和计算系数

仅为本发明所设定的典型值。

[0099]

步骤s12中前馈控制是根据实时逆变器电压和锂电池电压进行计算,将其与闭环控制相结合,实现对充放电的快速响应控制,前馈控制的数字化处理算法如式(3)所示:

[0100]

u_feed=u_bat/u_con

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3);

[0101]

式中,u_feed为前馈计算输出结果,u_bat为锂电池电压,u_con为逆变器电压;前馈控制在恒压恒流双闭环控制、软启动过程、恒流充电过程中均有应用且算法应用公式(3)所示。

[0102]

步骤s13中在线自适应零极点计算是根据电压闭环的的输出,即电流期望值i

ref

对后续零极点闭环控制算法的零极点进行计算,获取匹配的零极点,进而对零极点闭环控制环路参数进行计算;在线自适应零极点算法首先对零极点闭环控制中的增益参数kp进行自适应处理。

[0103]

需要说明的是,本发明中采用的在线自适应零极点算法首先对零极点闭环控制中的增益参数k

p

进行处理。由于增益参数k

p

是所有零极点补偿算法的必备参数,因此,本发明专利中对该值的处理算法适用于所有零极点补偿算法结构,包括但不局限于2p2z、3p3z等零极点补偿算法结构。

[0104]

如图3所示,为本发明所提出的增益参数k

p

值的自适应处理过程,由于k

p

值与电流参考值i

ref

没有绝对的线性关系,但是在一定的区间范围内具有一定的近似线性关系,且锂电池充放电设备中对于精度、响应性能等指标要求一般适用于额定电流的10%~90%范围内,因此本发明根据上述特性及要求对增益参数k

p

自适应处理,本发明以典型7段式自适应算法进行阐述,步骤如下:

[0105]

假设锂电池充放电设备的充放电电流额定值为|i

ref

|,则此时|i0|=10%

*

|i

ref

|、|i4|=90%

*

|i

ref

|,对于|i0|和|i

ref

|之间的|i1|、|i2|、|i3|、|i4|取值点及相互之间的距离,没有原则性的标准,一般根据实际实验调试情况进行取值;需要说明的是,本发明专利采用的7段式自适应线性拟合方法仅为典型形式,容易理解的是,该方法可拓展为8段式、9段式、10段式等具体实现形式,且电流取值点也同样仅具有典型性,其他取值范围均在本发明专利的保护范围之内;

[0106]

本发明专利的经验值为|i0|=10%

*

|i

ref

|、|i1|=25%

*

|i

ref

|、|i2|=50%

*

|i

ref

|、|i3|=75%

*

|i

ref

|、|i4|=90%

*

|i

ref

|,在确定电流的取值点后,通过实验验证各取值点的增益参数k

p

值,分别为如图2所示的k0、k1、k2、k3、k4、k5,根据点(|i0|,k5)、(|i1|,k4)、(|i2|,k3)、(|i3|,k2)、(|i4|,k1)、(|i

ref

|,k0)计算各段线性函数,结果如式(4)所示:

[0107][0108]

式中,|x|为自变量,即实时电流值;y为因变量,即实时匹配的增益参数k

p

值,再通过实验验证分析确定|i1|、|i2|、|i3|、|i4|、|i5|和k1、k2、k3、k4、k5后,即可实现对增益参数k

p

的自适应在线计算。

[0109]

需要说明的是,如上文所述,本发明专利对于增益参数k

p

的处理适用于所有零极点闭环控制算法结构,包括但不局限于2p2z、3p3z等。

[0110]

如图4所示,为本发明的3p3z1cz零极点补偿算法结构第2零点z2自适应处理过程,由于第2零点z2与电流期望值i

ref

没有绝对的线性关系,且z2对电流期望值i

ref

变化的敏感度不高,并结合锂电池充放电设备中对于精度、响应性能等指标要求一般适用于额定电流的10%~90%范围内,因此本发明根据上述特性及要求对第2零点z2自适应处理,本发明以典型5段式自适应算法进行阐述;即,步骤s12中采用3p3z1cz零极点补偿算法结构进行零极点闭环控制算法,其中3p3z1cz零极点补偿算法结构第2零点z2进行典型5段式自适应处理方法,按照以下步骤进行:

[0111]

假设锂电池充放电设备的充放电电流额定值为|i

set

|,则此时|i0|=10%

*

|i

set

|、|i4|=90%

*

|i

set

|,对于|i0|和|i3|之间的|i1|、|i2|取值点及相互之间的距离,根据实际实验调试情况进行取值;经验值为|i1|=25%

*

|i

set

|、|i2|=75%

*

|i

set

|,在确定电流的取值点后,通过实验验证各取值点的增益参数k

p

值,分别为z

00

、z

01

、z

02

,根据点(|i0|,z

02

)、(|i1|,z

01

、(|i2|,z

00

)计算各段线性函数,结果如式(5)所示:

[0112][0113]

式中,|x|为自变量,即实时电流值;y为因变量,即实时匹配的第2零点z2值,在通

过实验验证分析确定|i1|、|i2|、|i3|、|i4|和z

00

、z

01

、z

02

后,即可实现对第2零点z2值的自适应在线计算。

[0114]

需要说明的是,本发明专利以3p3z1cz闭环控制算法结构为例进行阐述,而由于该结构的特殊性,在对锂电池充放电控制过程中,其第2零点z2也需根据期望电流进行适当的自适应调整,针对于z2的自适应调整也仅适用于该结构,对于包括但不局限于2p2z、3p3z等零极点补偿算法结构并不适用。

[0115]

如图4所示,本发明专利采用零极点补偿闭环控制算法对锂电池的充放电过程进行控制,具体而言,采用3p3z1cz的补偿器结构,本发明专利针对其传递函数进行研究,并对其进行z变换处理,推导数字化实现的具体形式,该部分的主要推导过程如下,即:

[0116]

步骤s12中零极点补偿闭环控制算法对锂电池充放电过程的控制方法按照3p3z1cz的补偿器的传递函数如式(6)所示进行:

[0117][0118]

式中,k

dc

为补偿器的增益参数;ω

rz

=2π

*

f

rz

,f

rz

为锂电池充放电主电路的双极点对应的频率;q

z

为锂电池充放电主电路的品质因数,z2=2π

*

f

z2

,f

z2

为第2零点对应的频率;p1=2π

*

f

p1

,f

p1

为第1极点对应的频率,p2=2π

*

f

p2

,f

p2

为第2极点对应的频率;所示的f

rz

、q

z

、f

z2

、f

p1

、f

p2

等参数均通过对锂电池充放电电路进行仿真计算获取参考值,或者可通过扫频响应分析仪获取相关参数;

[0119]

将式(6)进行z变换推导计算,并以tustin变换方法进行说明:

[0120][0121]

即将式(7)代入式(6)可得式(8):

[0122][0123]

同时,易知:

[0124][0125]

将式(9)代入式(8),便可以得到3p3z1cz补偿器的数字化实现所需的离散方程,如式(10):

[0126][0127]

式中,pzout为闭环控制器的输出,pzout1、pzout2、pzout3分别为闭环控制器前1次、前2次、前3次的输出,error0为实时误差,error1、error2、error3分别为前1次、前2次、前3次所计算的误差。

[0128]

为了清晰的对本发明专利所提出的控制算法进行说明,结合数字电源箱具体主电路实例进行分析阐述。

[0129]

需要说明的是,本发明所提出的控制算法适用范围包括但不局限于图5所述的电路拓扑。

[0130]

根据本发明所述数字电源箱充放电控制算法构建的控制系统,包括:

[0131]

比例积分微分控制器(proportion integral derivative,简称pid调节器)1,用于将u

ref

和u

back

计算的电压误差进行计算以获取电压闭环控制的输出值;其中u

ref

为基准电压;u

back

为经过电压滤波器处理之后的实时锂电池电压采样值,i

back

是经过电流滤波器处理之后实时锂电池电流采样值;

[0132]

在线自适应零极点计算结构2,用于将电压闭环控制的输出值作为电流闭环的输入值i

ref

进行在线自适应零极点计算,获取匹配的零极点参数,并对零极点闭环控制环路参数进行计算,以获取闭环控制参数;

[0133]

前馈控制结构3,用于接收u

ref

进行前馈控制计算以获取前馈控制结果d

fw

;

[0134]

零极点闭环控制算法结构4,用于将计算所得的闭环控制参数和i

ref

、i

back

带入零

极点闭环控制算法中进行计算,并将计算结果d

clc

与前馈控制结果d

fw

进行相加,获得赋值;

[0135]

buck/boost电路5,用于将获取的赋值与脉冲宽度调制器(pulse width modulator,简称pwm输出)6占空比输出到锂电池7,并控制相对应的开关器件;

[0136]

以及数字滤波器,包括电流滤波器8和电压滤波器(如iir数字滤波器)9,所述电流滤波器并联在在线自适应零极点计算结构与buck/boost电路两端,用于采集buck/boost电路输出的电流数据进行处理之后获取实时锂电池电流采样值i

back

;所述电压滤波器并联在比例积分微分控制器与锂电池两端,用于采集锂电池输出的电压数据u

bat

进行处理之后获取实时锂电池电压采样值u

back

。

[0137]

具体的,所述比例积分微分控制器1、所述在线自适应零极点计算结构2、零极点闭环控制算法结构4、脉冲宽度调制器6、buck/boost电路5以及锂电池7顺次串联在一起,并在比例积分微分控制器1、所述在线自适应零极点计算结构2之间串联第二加减法运算器11,在比例积分微分控制器1的信号输入端串联第一加减法运算器10,在零极点闭环控制算法结构4与脉冲宽度调制器6之间串联第三加减法运算器12;所述前馈控制结构3并联在比例积分微分控制器1与零极点闭环控制算法结构4之间;所述电流滤波器8并联在buck/boost电路5的电压输出端与第二加减法运算器11之间;所述电压滤波器9并联在锂电池7的电压输出端与第一加减法运算器10之间。

[0138]

如图5所示,为适用本发明所提出控制算法的数字电源箱锂电池充放电主电路为buck/boost电路,所述buck/boost电路在软启动状态、恒压充电状态、恒流充电状态、恒压放电状态和恒流放电状态工作,包括双向电源u

in

、电感l、第一开关器件s1、第二开关器件s2、输出电容c

out

、第一线路阻抗r

line1

、第二线路阻抗r

line2

、采样电阻r

samp

、第一继电器relay1、第二继电器relay2和锂电池简化等效bat

mod

,所述输出电容c

out

包括第一电容c1和第一等效串联电阻resr;所述锂电池简化等效模型bat

mod

包括第二电容c2和第二等效串联电阻r1;

[0139]

所述双向电源u

in

的电压输出端分别通过导线依次串联第一开关器件s1和第二开关器件s2,所述电感l、所述第一电容c1、第一等效串联电阻resr依次串联后并联在所述第二开关器件s2两端;

[0140]

所述第二开关器件s2与所述双向电源u

in

相连的端部接地;

[0141]

所述第一线路阻抗r

line1

、采样电阻r

samp

、第一继电器relay1、锂电池简化等效bat

mod

、第二继电器relay2、第二线路阻抗r

line2

通过导线顺次串联后并联入所述输出电容c

out

的两端;

[0142]

软启动过程为在对锂电池充放电之前对输出电容进行充电的过程,双向电源u

in

为输出电容c

out

充电,第一继电器relay1和第二继电器relay2此时为断开的状态,电感l电流正向流动,第一开关器件s1和第二开关器件s2互补输出;

[0143]

恒压充电状态和恒流充电状态为外部双向电源向锂电池充电的过程,第一继电器relay1和第二继电器relay2此时为闭合的状态,电感l电流正向流动,第一开关器件s1和第二开关器件s2互补输出;

[0144]

恒压放电状态和恒流放电状态为锂电池向双向电源放电的过程,第一继电器relay1和第二继电器relay2此时为闭合的状态,电感l电流反向流动;其中电感l电流方向从左到右为正方向,从右往左为反方向流动。

[0145]

需要说明的是,第一继电器relay1和第二继电器relay2仅为本发明专利可使用的隔离,此处器件包括但不局限于继电器、光电耦合器、三极管组合放大电路等;双向电源包括但不局限于低压并网逆变器、高压并网逆变器等,本实例中所述双向电源以逆变器为统称。

[0146]

如图6所示,为软启动过程控制流程图,具体的按以下步骤进行:

[0147]

首先接收并确认软启动指令,进入软启动流程;完成锂电池电压采样,获取实时的锂电池电压u_bat,同时对逆变器电压进行采样,获取u_con,并对输出电容电压采样,获取u_line;

[0148]

对锂电池电压u_bat、逆变器电压u_con、输出电容电压u_line进行滤波处理,获取u_batfilter、u_confilter、u_linefilter;此处针对于锂电池电压、逆变器电压、输出电容电压的滤波处理过程相同,均为截止频率为1khz的iir滤波器,以锂电池电压滤波过程进行详细说明;iir数字滤波器的数字化处理公式如上文式(1)所示,此时iir数字滤波器的截止频率为1khz,则butworth_a=0.77567951,butworth_b=0.11216024,butworth_c=0.11216024;uout_filter0为iir滤波器的上一次输出值,若为首次采样,则为0;usample0为采样值u_bat,usample1为上一次电压的采样值,若为首次采样,也为0。将上述数据代入式1,即可获得滤波器处理之后的锂电池实时电压u_batfilter;需要说明的是逆变器电压、输出电容电压的滤波处理过程与上文所述锂电池电压iir滤波器相同,此处就不再详细赘述;

[0149]

获取iir滤波器处理之后的u_batfilter、u_confilter、u_linefilter之后,首先判断锂电池充放电系统是否满足软启动状态,如果不满足则直接跳出控制流程,否则即进入软启动控制中的pi计算流程,计算pi计算过程所需的实时期望值与反馈值的误差soft_error1和上一次所计算的误差soft_error2,将其代入pid计算公式,获取pid输出结果soft_pi_out;

[0150]

需要说明的是,关于是否满足软启动状态的具体判断过程不是本发明专利的重点,就不再详细赘述。另外,pid计算过程为本专业领域内通用过程,此处pid计算流程同样不是本发明专利的重点,因此就不再推导说明;

[0151]

如图6所示,在获取pid计算结果soft_pi_out之后,如果是首次计算过程则进入前馈计算,否则跳过前馈计算,将soft_pi_out直接赋值hrpwm的占空比。若进行前馈计算,即将逆变器电压u_confilter和锂电池电压u_batfilter代入式(3),获取前馈计算结果soft_feed_out,将其与pi计算结果soft_pi_out相加获取soft_out,并将其赋值与hrpwm的占空比,控制图5所示的第一开关器件s1、第二开关器件s2,使其工作在同步buck电路状态,完成软启动过程。

[0152]

如图7所示,为本发明专利的恒流充电过程控制流程图,具体步骤如下:

[0153]

首先接收并确认恒流充电指令,进入恒流充电流程;

[0154]

然后完成锂电池电压采样,获取实时的锂电池电压u_bat,同时对逆变器电压进行采样,获取u_con,并对锂电池电流通过采样电阻rsample进行采样,获取实时电流i_bat;

[0155]

对锂电池电压u_bat、逆变器电压u_con、锂电池电流i_bat进行滤波处理,获取u_batfilter、u_confilter、i_batfilter;需要说明的是,此处对于锂电池电压u_bat、逆变器电压u_con的滤波处理过程与上文软启动所述的滤波器处理过程完全相同,因此就不再赘

述。对于锂电池电流i_bat的处理,本发明专利采用的是截止频率为1khz的电流滤波器;电流滤波器的数字化处理公式如上文式(2)所示,此时滤波器的截止频率为1khz,则filter_a=0.74862592,filter_b=0.251327408;

[0156]

在获得滤波器处理之后的u_batfilter、u_confilter、i_batfilter之后,首先根据电流期望值对零极点闭环控制环路中的增益参数k

p

和第2零点z2进行计算,具体计算过程如式(4)和式(5)所示,在获取与系统匹配的增益参数k

p

和第2零点z2之后,将其代入式(10),计算相对应的零极点补偿闭环控制系数,然后将其和i_batfilter和电流期望值i_ref代入式(10),获取零极点补偿闭环控制所计算的占空比;

[0157]

需要说明的是,式(10)中,pzout为闭环控制器的输出cur_closecontrol_out,电流期望值i_ref与实时反馈并滤波之后的i_batfilter之差为error0,pzout1、pzout2、pzout3分别为前1次、前2次、前3次计算周期内的cur_closecontrol_out,error1、error2、error3分别为前1次、前2次、前3次电流期望值i_ref与实时反馈并滤波之后的i_batfilter的差值。

[0158]

以补偿器的典型参数进行计算可得其系数的值,如当k

dc

=50;f

rz

=1khz;q

z

=4.5,f

z2

=1200;,f

p1

=20khz f

p2

=20khz时:

[0159][0160]

需要说明的是,上述参数仅为实际工程应用中的典型范例。以更便于相关技术人员理解本发明专利所提出的锂电池充放电控制算法。

[0161]

如图7所示,在获取零极点补偿闭环算法计算结果cur_closecontrol_out之后,进行前馈计算,即将逆变器电压u_confilter和锂电池电压u_batfilter代入式(3),获取前馈计算结果cur_feed_out,将其与零极点补偿闭环算法计算结果cur_closecontrol_out相加获取curcontrol_out,并将其赋值与高分辨率脉冲宽度调制器(high resolution pulse width modulator,hrpwm)的占空比,使其互补输出,控制图5所示的第一开关器件s1、第二开关器件s2,使其构成同步buck电路,完成恒流充电过程。

[0162]

需要说明的是,恒流放电控制过程与上述恒流充电控制过程完全类似,仅区别于恒流放电过程中电流期望值为负数,而恒流充电过程中电流期望值为正数,另外,在恒流充电过程中,电路工作在同步buck状态;在恒流放电过程中,电路工作在同步boost状态,此状态切换与控制过程无关。

[0163]

如图8所示,为本发明专利的恒压充电过程控制流程图,具体控制过程如下:

[0164]

首先接收并确认恒压充电指令,进入恒压充电流程;

[0165]

完成锂电池电压采样,获取实时的锂电池电压u_bat,同时对逆变器电压进行采样,获取u_con,并对锂电池电流通过采样电阻rsample进行采样,获取i_bat;对锂电池电压

u_bat、逆变器电压u_con、锂电池电流i_bat进行滤波处理,获取u_batfilter、u_confilter、i_batfilter;

[0166]

需要说明的是,此处对于锂电池电压u_bat、逆变器电压u_con的、锂电池电流i_bat滤波处理过程与上文横流充电所述的滤波器处理过程完全相同,因此就不再赘述;

[0167]

如图8所示,在获得滤波器处理之后的u_batfilter、u_confilter、i_batfilter之后,首先判断锂电池充放电系统是否满足恒压充电状态,如果不满足则直接跳出控制流程,否则即进入恒压充电控制中的pi计算流程,计算pi计算过程所需的实时期望值与反馈值的误差v_error1和上一次所计算的误差v_error2,将其代入pi计算公式,获取pi输出结果v_pi_out。

[0168]

需要说明的是,关于是否满足恒压充电状态的具体判断过程不是本发明专利的重点,就不再详细赘述。另外,pid计算过程为本专业领域内通用过程,此处pi计算流程同样不是本发明专利的重点,因此就不再推导说明。

[0169]

如图8所示,在获得电压pid输出结果v_pi_out之后,将其作为电流期望值,进入恒流充电状态,恒流充电过程如图5所示,上文已进行详细的描述,此处就不再赘述。

[0170]

相关技术人员容易理解的是,本发明专利可适用包括但不局限于同步buck/boost电路、非同步buck/boost电路,相关技术人员容易理解的,dab电路等。

[0171]

本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也包括本领域技术人员根据本发明构思所能够想到的等同技术手段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。