1.本发明涉及曳引机技术领域,尤其涉及一种电梯曳引机用分布集中绕组的三相分线单齿绝缘板。

背景技术:

2.目前,公知的电梯采用的永磁同步无齿轮曳引机定子绕组,其绕制方式多种多样,为提高电磁性能,很多采用分布绕组,同时为了进一步节省端部铜线,减少材料和人工成本,少数公司也在采用分布集中绕组技术生产。市面上曳引机分布集中绕组技术采用手工嵌线的方式,槽内需要预先用绝缘纸包裹,之后,嵌入线模绕好的铜线,为保证顺利嵌线,端部要足够大,槽开口大,否则嵌线过程中容易磕伤铜线或磕破绝缘纸。另外铜线两个齿之间的跨线要留有较长的长度,前一个齿下好线后,第二个齿下线受第一个齿的引出线的影响,需要对多余的跨线进行绑扎处理,同一相的相带之间跨线、不同相之间的相带之间跨线都多剪断处理,剪掉多余的线,最后做焊接、绝缘、绑扎处理。

3.分布集中绕组技术可以降低反电势的畸变率,使反电势更加趋向正弦,有利于电机的振动噪音的降低,但手工嵌线存在以下问题:

4.1)生产工艺并不高效,人工成本较高;

5.2)为方便手工下线,直槽定子槽口大会使曳引机的齿槽转矩变大,影响曳引机振动噪音性能;

6.3)铜线通过槽口进入槽内,排布杂乱,铜线不能紧贴齿部,引入线和引出线可能搭在一起,电压差大,匝间绝缘不良风险变大。

7.4)为方便嵌入,线圈端部铜线长,浪费铜,嵌入后整形比较耗费人力,且对机壳空间要求高;

8.5)同一相的相带之间的跨线预留较长的铜线,来进行焊接和包裹绝缘套管,且需要人力来绑扎;

9.6)槽口部,齿部和轭部对铜线绕无法提供有效的支撑,易垮线,不能充分利用槽空间;

10.7)内转子曳引机定子的槽与槽之间的跨线距离难以掌握,余出的铜线难以处理,相带之间的跨线需要剪断、焊接和绝缘包裹。

技术实现要素:

11.本发明所要及解决的技术问题在于分布集中绕组所存在的上述不足之处而提供一种电梯曳引机用分布集中绕组的三相分线单齿绝缘板,使用该三相分线单齿绝缘板可以使得电梯曳引机用分布集中绕组采用自动绕线机进行绕线,大幅度提高劳动生产率。

12.为了实现上述目的,本发明的三相分线单齿绝缘板,分为若干组三相分线单齿绝缘板组件,每组三相分线单齿绝缘板组件均包括第一绝缘板和第二绝缘板两部分,每组三相分线单齿绝缘板组件中的第一绝缘板和第二绝缘板分别从定子铁芯轴线方向相对的第

一侧和第二侧插在一定子齿部上,第一绝缘板和第二绝缘板相互配合包裹住所述定子齿部。

13.在本发明的一个优选实施例中,所述第一绝缘板包括第一u形绝缘板、第二u形绝缘板和第三u形绝缘板,其中第二u形绝缘板和第三u形绝缘板对称设置一第一u形绝缘板中的第一底板平行于所述定子铁芯周长方向的两侧,所述第二u形绝缘板的第二u形槽的槽口和第三u形绝缘板的第三u形槽的槽口方向相反;第二绝缘板包括第四u形绝缘板、第五u形绝缘板和第六u形绝缘板,其中第五u形绝缘板和第六u形绝缘板对称设置一第四u形绝缘板中的第四底板平行于所述定子铁芯周长方向的两侧,所述第五u形绝缘板的第五u形槽的槽口和第六u形绝缘板的第六u形槽的槽口方向相反;每一个第一绝缘板中的第二u形绝缘板与相邻那个第一绝缘板中的第三u形绝缘板以及与该第一绝缘板对应的每一个第二绝缘板中的第五u形绝缘板与该第五绝缘板相邻的第六u形绝缘板相互配合扣在一定子齿部上,包裹住该定子齿部;每一第一绝缘板的第二u形绝缘板中的第二底板和该第一绝缘板的第三u形绝缘板中的第三底板、该第一绝缘板的第一u形绝缘板的第一底板、对应的每一第二绝缘板的第五u形绝缘板中的第五底板和该第二绝缘板的第六u形绝缘板中的第六底板、该第二绝缘板的第四u形绝缘板的第四底板共同围成一线圈腔。

14.在本发明的一个优选实施例中,所述第二u形绝缘板还包括第二外侧板和第二内侧板,所述第二外侧板、所述第二内侧板分设在第二底板的外、内侧并围成第二u形槽;所述第三u形绝缘板还包括第三外侧板和第三内侧板,所述第三外侧板、所述第三内侧板分设在第三底板的外、内侧并围成第三u形槽;所述第五u形绝缘板还包括第五外侧板和第五内侧板,所述第五外侧板、所述第五内侧板分设在第五底板的外、内侧并围成第五u形槽;所述第六u形绝缘板还包括第六外侧板和第六内侧板,所述第六外侧板、所述第六内侧板分设在第六底板的外、内侧并围成第六u形槽;每一个第一绝缘板的第二u形绝缘板中的第二底板、第二外侧板、第二内侧板、相邻那个第一绝缘板的第三u形绝缘板中的第三底板、第三外侧板、第三内侧板以及与该第一绝缘板对应的每一个第二绝缘板的第五u形绝缘板中的第五底板、第五外侧板、第五内侧板、与该第二绝缘板相邻的第二绝缘板的第六u形绝缘板中的第六底板、第六外侧板、第六内侧板相互配合扣在一定子齿部上。

15.在本发明的一个优选实施例中,在所述第二底板、第二外侧板和第二内侧板远离所述第一u形绝缘板的那一端分别设置有第二底端搭边、第二外侧端搭边和第二内侧端搭边;在所述第三底板、第三外侧板和第三内侧板远离所述第一u形绝缘板的那一端分别设置有第三底端搭边、第三外侧端搭边和第三内侧端搭边;在所述第五底板、第五外侧板和第五内侧板远离所述第四u形绝缘板的那一端分别设置有第五底端搭边、第五外侧端搭边和第五内侧端搭边;在所述第六底板、第六外侧板和第六内侧板远离所述第四u形绝缘板的那一端分别设置有第六底端搭边、第六外侧端搭边和第六内侧端搭边;其中所述第二底端搭边、第二外侧端搭边和第二内侧端搭边分别与第五底端搭边、第五外侧端搭边和第五内侧端搭边相互搭接,所述第三底端搭边、第三外侧端搭边和第三内侧端搭边分别与第六底端搭边、第六外侧端搭边和第六内侧端搭边相互搭接。

16.在本发明的一个优选实施例中,所述第二底端搭边、第二外侧端搭边、第二内侧端搭边和所述第三底端搭边、第三外侧端搭边、第三内侧端搭边贴紧在所述定子齿部上,第五底端搭边、第五外侧端搭边、第五内侧端搭边分别搭接第二底端搭边、第二外侧端搭边、第

二内侧端搭边上,第六底端搭边、第六外侧端搭边、第六内侧端搭边分别搭接第三底端搭边、第三外侧端搭边、第三内侧端搭边上。

17.在本发明的一个优选实施例中,所述第二底端搭边、第二外侧端搭边、第二内侧端搭边、第五底端搭边、第五外侧端搭边、第五内侧端搭边、第三底端搭边、第三外侧端搭边、第三内侧端搭边、第六底端搭边、第六外侧端搭边和第六内侧端搭边的长度均为2~6mm;所述第二底端搭边、第二外侧端搭边、第二内侧端搭边、第五底端搭边、第五外侧端搭边、第五内侧端搭边、第三底端搭边、第三外侧端搭边、第三内侧端搭边、第六底端搭边、第六外侧端搭边、第六内侧端搭边的厚度分别为第二底板、第二内侧板、第二外侧板、第五底板、第五内侧板、第五外侧板、第三底板、第三内侧板、第三外侧板、第六底板、第六内侧板、第六外侧板厚度的0.4~0.5倍。

18.在本发明的一个优选实施例中,在所述第二外侧板临近第二u形槽槽口的这一侧设置有第二外侧侧搭边,在所述第三外侧板临近第三u形槽槽口的这一侧设置有第三外侧侧搭边;在所述第五外侧板临近所述第五u形槽槽口的这一侧设置有第五外侧侧搭边;在第六外侧板临近所述第六u形槽槽口的这一侧设置有第六外侧侧搭边;每一个第一绝缘板的第二u形绝缘板中的第二外侧侧搭边与相邻那个第一绝缘板的第三u形绝缘板中的第三外侧侧搭边相互搭接,每一个第二绝缘板的第五u形绝缘板中的第五外侧侧搭边与相邻那个第二绝缘板的第六u形绝缘板中的第六外侧侧搭边相互搭接。

19.在本发明的一个优选实施例中,所述第二外侧侧搭边、第三外侧侧搭边、第五外侧侧搭边、第六内外侧侧搭边的宽度为2~6mm,厚度分别为第二外侧板、第三外侧板、第五外侧板、第六外侧板的厚度为0.4~0.5倍。

20.在本发明的一个优选实施例中,所述第二外侧侧搭边和第五外侧侧搭边贴紧所述定子齿部,所述第三外侧侧搭边、第六外侧侧搭边分别搭接在所述第二外侧侧搭边和第五外侧侧搭边上。

21.在本发明的一个优选实施例中,所述第二外侧板、第三外侧板、第五外侧板、第六外侧板的宽度分别大于所述第二内侧板、第三内侧板、第五内侧板、第六内侧板的宽度;所述第二内侧板的宽度等于所述第五内侧板的宽度;所述第二内侧板与所述第二内侧侧搭边的宽度之和等于所述第五内侧板与所述第五内侧侧搭边的宽度之和;所述第三内侧板的宽度等于所述第六内侧板的宽度;所述第六外侧板与第六外侧侧搭边的宽度之和大于所述第三外侧板的宽度。

22.在本发明的一个优选实施例中,每一个第二绝缘板的所述第六外侧侧搭边同临近的一个第二绝缘板的所述第五外侧板之间的接触线与每一个第一绝缘板的所述第三外侧侧搭边同临近的一个第一绝缘板的所述第二外侧板之间的接触线之间的距离为1

‑

2mm。

23.在本发明的一个优选实施例中,所述第二内侧板的宽度与所述第二外侧板的宽度之间的差值、所述第三内侧板的宽度与所述第三外侧板的宽度之间的差值、所述第五内侧板的宽度与所述第五外侧板的宽度之间的差值、所述第六内侧板的宽度与所述第六外侧板的宽度之间的差值均为1

‑

3mm。

24.在本发明的一个优选实施例中,所述第一u形绝缘板还包括第一内侧板和第一外侧板,所述第一内侧板、所述第一外侧板分设在第一底板的内、外侧并围成第一u形槽;所述第一内侧板的宽度等于所述第二内侧板的边缘与所述第三内侧板的边缘之间的距离;所述

第一内侧板宽度方向的两侧均设置有倒角;所述第一内侧板长度方向的边缘与所述定子铁芯轴线方向的第一侧之间的距离为1~5mm;第一内侧板宽度方向的两侧与线圈腔的两侧腔壁即第二底板位临线圈腔的那一表面和第三底板位临线圈腔的那一表面之间的距离为1~3mm;所述第一内侧板的内表面突出所述第二内侧板和第三内侧板的内表面;所述第一外侧板的宽度等于所述第二外侧侧搭边的边缘与所述第三外侧侧搭边的边缘之间的距离。

25.在本发明的一个优选实施例中,所述第一底板临近所述第一外侧板的这一端向所述定子铁心外径方向突出所述第一外侧板的外表面,所述第一底板突出所述第一外侧板的外表面的部分的宽度等于所述第一外侧板的宽度,在所述第一底板突出所述第一外侧板的外表面的部分上对称开设有一个出线缺口和一个进线缺口;在所述第一外侧板上沿所述第一外侧板的宽度方向对称设置有三层台阶,每层台阶的高度为一个齿绕线的总厚度加4.5~7.5mm,所有台阶与外部壳体之间的距离为2~3倍线径加满足最小电气绝缘距离和爬电距离及2~5mm裕量;在每层台阶上各设置有一向定子铁心外径方向突出的隔板,一供六块隔板,距离所述第一底板突出所述第一外侧板的外表面部分最远的第一层台阶上的两个隔板外缘之间的距离等于第二层台阶上两个隔板内缘之间的距离,距离所述第一底板突出所述第一外侧板的外表面部分最近的第三层台阶上的两个隔板外缘之间的距离等于第二层台阶上两个竖板外缘之间的距离;位于所述第一外侧板宽度方向的一侧的三块隔板在平行所述第一外侧板长度方向的投影均在所述进线缺口内,位于所述第一外侧板宽度方向的另一侧的三块隔板在平行所述第一外侧板长度方向的投影均在所述出线缺口内,每一隔板的高度为3~6mm;在所述第一外侧板的宽度方向的最外侧各设置有一第一外侧板齿与齿之间跨线用突起,每一第一外侧版齿与齿之间跨线用突起距离三相相带跨线之间的距离为2~3倍线径加一定距离及1~3mm裕量,该一定距离满足最小电气绝缘距离和爬电距离;两个第一外侧板齿与齿之间跨线用突起分为第一外侧板左齿与齿之间跨线用突起和第一外侧板右齿与齿之间跨线用突起,第一外侧板左齿与齿之间跨线用突起的外缘与第二外侧板的外缘平齐,第一外侧板右齿与齿之间跨线用突起的外缘与第三外侧板的外缘平齐;在第一外侧板左齿与齿之间跨线用突起上设置有第一外侧板左齿与齿之间跨线用突起搭边,在第一外侧板右齿与齿之间跨线用突起上设置有第一外侧板右齿与齿之间跨线用突起搭边,第一外侧板左齿与齿之间跨线用突起搭边的宽度和第一外侧板右齿与齿之间跨线用突起搭边的宽度为2~6mm,厚度分别为第一外侧板左齿与齿之间跨线用突起、第一外侧板右齿与齿之间跨线用突起的厚度为0.4~0.5倍,第一外侧板左齿与齿之间跨线用突起搭边的外缘与所述第二外侧侧搭边的外缘平齐,第一外侧板右齿与齿之间跨线用突起搭边的外缘与所述第三外侧侧搭边的外缘平齐;组装时,一个第一绝缘板上的第一外侧板右齿与齿之间跨线用突起搭边搭接在相邻的第一绝缘板上的第一外侧板左齿与齿之间跨线用突起搭边上。

26.在本发明的一个优选实施例中,第四u形绝缘板还包括第四外侧板和第四内侧板,所述第四外侧板和第四内侧板分设在所述第四底板的外、内侧并围成一第四u形槽;在所述第四底板临近所述第四外侧板的这一侧设置一第四底板突出部,所述第四底板突出部从所述第五外侧板的外表面和第六外侧板的外表面向所述定子铁心外径方向突出;所述第四外侧板配置在所述第四底板突出部中间位置上且该所述第四外侧板的宽度大致等于所述线圈腔的宽度,在所述第四外侧板的宽度方向的两侧各设置一倒角;在所述第四底板突出部宽度方向的最外侧各设置有一第四外侧板齿与齿之间跨线用突起,每一第四外侧版齿与齿

之间跨线用突起距离三相相带跨线之间的距离为2~3倍线径加一定距离及1~3mm裕量,该一定距离满足最小电气绝缘距离和爬电距离;两个第四外侧板齿与齿之间跨线用突起分为第四外侧板左齿与齿之间跨线用突起和第四外侧板右齿与齿之间跨线用突起,第四外侧板左齿与齿之间跨线用突起的外缘与第五外侧板的外缘平齐,第四外侧板右齿与齿之间跨线用突起的外缘与第六外侧板的外缘平齐;在第四外侧板左齿与齿之间跨线用突起上设置有第四外侧板左齿与齿之间跨线用突起搭边,在第四外侧板右齿与齿之间跨线用突起上设置有第四外侧板右齿与齿之间跨线用突起搭边,第四外侧板左齿与齿之间跨线用突起搭边的宽度和第四外侧板右齿与齿之间跨线用突起搭边的宽度为2~6mm,厚度分别为第四外侧板左齿与齿之间跨线用突起、第一外侧板右齿与齿之间跨线用突起的厚度为0.4~0.5倍,第四外侧板左齿与齿之间跨线用突起搭边的外缘与所述第五外侧侧搭边的外缘平齐,第四外侧板右齿与齿之间跨线用突起搭边的外缘与所述第六外侧侧搭边的外缘平齐;组装时,一个第一绝缘板上的第四外侧板右齿与齿之间跨线用突起搭边搭接在相邻的第一绝缘板上的第四外侧板左齿与齿之间跨线用突起搭边上;所述第四内侧板的宽度等于所述第五内侧板的边缘与所述第六内侧板的边缘之间的距离;所述第四内侧板宽度方向的两侧均设置有倒角;所述第四内侧板长度方向的边缘与所述定子铁芯轴线方向的第二侧之间的距离为1~5mm。

27.由于采用了如上的技术方案,本发明可适用于内或外转子曳引机定子绕线,第一绝缘板和第二绝缘板相互之间以及相邻第一绝缘板相互之间和相邻第二绝缘板相互之间涉及有层叠结构,有效隔断铜线与定子铁心的接触;在第一绝缘板和第二绝缘板上设计槽口,齿部和轭部能对铜线绕提供有效的支撑;满足槽与槽之间的跨线,以及同一相相带之间的跨线条件;内转子曳引机定子的齿与齿之间的跨线,会占用槽部空间,第一绝缘板有相应的第一u形绝缘板,以方便绕线从第一u形绝缘板跨线;同一相的相带之间的跨线设有相应的隔板和支撑,以实现不剪断跨线,省人工成本;不同相之间的铜线设有隔板,以满足足够的电气绝缘距离和爬电距离,避免了跨相时需要剪断、焊接、处理绝缘问题,大大节省了铜线、银锡焊及人工成本。

28.另外,本发明可以机绕分布集中绕组,以大幅提高劳动生产率。在机绕分布集中绕组时,铜线排布整齐,铜线紧贴定子齿部,端部小,节约铜线。由于线圈腔的开口小,因此齿槽转矩小,机绕时铜线有很大的拉力,线圈腔内绝缘不需要使用绝缘纸。

附图说明

29.图1为本发明的一个第一绝缘板和一个第二绝缘板插入定子铁心上的一个定子齿板时的状态示意图。

30.图2为本发明的第一绝缘板的结构示意图(从一个方向看的)

31.图3为本发明的第一绝缘板的结构示意图(从另一个方向看的)

32.图4为本发明的第二绝缘板的结构示意图(从一个方向看的)

33.图5为本发明的第二绝缘板的结构示意图(从另一个方向看的)

34.图6为本发明的两个第一绝缘板和两个第二绝缘板相互之间装配示意图。

35.图7为图6的a向示意图。

36.图8为装配有第一绝缘板和第二绝缘板的定子铁线组件立体示意图。

具体实施方式

37.以下结合附图和具体实施方式来进一步描述本发明。

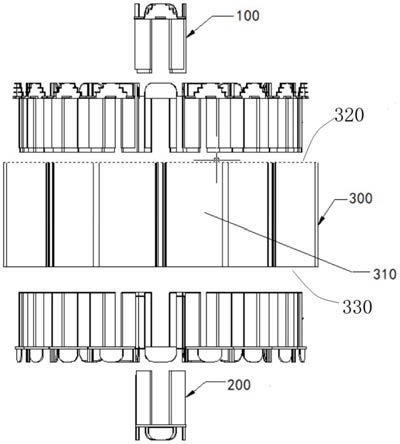

38.参见图1,图中所示的本发明的三相分线单齿绝缘板,分为若干组三相分线单齿绝缘板组件,每组三相分线单齿绝缘板组件均包括第一绝缘板100和第二绝缘板200两部分,每组三相分线单齿绝缘板组件中的第一绝缘板100和第二绝缘板200分别从定子铁芯300轴线方向相对的第一侧320和第二侧330插在一定子齿部310上,第一绝缘板100和第二绝缘板200相互配合包裹住该定子齿部310。

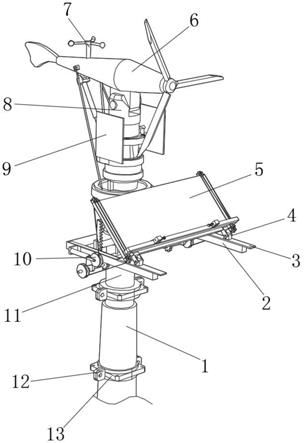

39.参见图2和图3,第一绝缘板100包括第一u形绝缘板110、第二u形绝缘板120和第三u形绝缘板130。其中第二u形绝缘板120和第三u形绝缘板130对称设置一第一u形绝缘板110中的第一底板111平行于定子铁芯300周长方向的两侧,第二u形绝缘板120的第二u形槽124的槽口和第三u形绝缘板130的第三u形槽134的槽口方向相反。

40.第二u形绝缘板120包括第二底板121、第二外侧板122和第二内侧板123,第二外侧板122、第二内侧板123分设在第二底板121的外、内侧并围成第二u形槽124;第二外侧板122、第二内侧板123与第二底板121之间采用圆角125、126过渡方式连接。在第二底板121、第二外侧板122和第二内侧板123远离第一u形绝缘板110的那一端分别设置有第二底端搭边121a、第二外侧端搭边122a和第二内侧端搭边123a。在第二外侧板122临近第二u形槽124槽口的这一侧设置有第二外侧侧搭边122b。第二外侧板122的宽度大于第二内侧板123的宽度,两者之间的差值为1

‑

3mm。

41.第三u形绝缘板130包括第三底板131、第三外侧板132和第三内侧板133,第三外侧板132、第三内侧板133分设在第三底板131的外、内侧并围成第三u形槽134;第三外侧板132、第三内侧板133与第三底板131之间采用圆角135、136过渡方式连接。在第三底板131、第三外侧板132和第三内侧板133远离第一u形绝缘板110的那一端分别设置有第三底端搭边131a、第三外侧端搭边132a和第三内侧端搭边133a。第三外侧板132的宽度大于第三内侧板133的宽度。在第三外侧板132临近第三u形槽134槽口的这一侧设置有第三外侧侧搭边132b。第三外侧板132的宽度大于第三内侧板133的宽度,两者之间的差值为1

‑

3mm。

42.第二底端搭边121a、第二外侧端搭边122a、第二内侧端搭边123a、第三底端搭边131a、第三外侧端搭边132a、第三内侧端搭边133a的长度均为2~6mm;第二底端搭边121a、第二外侧端搭边122a、第二内侧端搭边123a、第三底端搭边131a、第三外侧端搭边132a、第三内侧端搭边133a的厚度分别为第二底板121、第二外侧板122、第二内侧板123、第三底板131、第三外侧板132、第三内侧板133厚度的0.4~0.5倍。

43.第二外侧侧搭边122b和第三外侧侧搭边132b的宽度为2~6mm,厚度分别为第二外侧板122、第三外侧板132的厚度为0.4~0.5倍。

44.第一u形绝缘板110还包括第一外侧板112和第一内侧板113,第一外侧板112、第一内侧板113分设在第一底板111的外、内侧并围成第一u形槽114;第一内侧板113的宽度等于第二内侧板123的边缘与第三内侧板133的边缘之间的距离;第一内侧板113宽度方向的两侧与线圈腔400的两侧腔壁即第二底板121位临线圈腔400的那一表面121b和第三底板131位临线圈腔400的那一表面131b之间的距离为1~3mm并且在第一内侧板113宽度方向的两侧均设置有倒角;第一内侧板113长度方向的边缘113a与定子铁芯300轴线方向的第一侧320之间的距离为1~5mm;这样做的目的是:第一内侧板113对线圈靠近线圈腔400腔口位置

的部分进行限位,第一内侧板113宽度方向的两侧设有倒角,避免绕线时割线,同时避免绕线时第一u形绝缘板110受力变形后与转子干涉和线圈腔400腔口位置变形后影响绕线。

45.第一内侧板113的内表面113b突出第二内侧板123和第三内侧板133的内表面123b、133b;第一外侧板112的宽度等于第二外侧侧搭边122b的边缘与第三外侧侧搭边132b的边缘之间的距离。

46.第一底板111临近第一外侧板112的这一端向定子铁心300外径方向突出第一外侧板112的外表面112a,第一底板111突出第一外侧板112的外表面112a的部分111a的宽度等于第一外侧板112的宽度;在第一底板111突出第一外侧板112的外表面的部分111a上对称开设有一个出线缺口111b和一个进线缺口111c。

47.在第一外侧板112上沿第一外侧板112的宽度方向对称设置有三层台阶112b、112c、112d,每层台阶112b、112c、112d的高度为一个齿绕线的总厚度加4.5~7.5mm,所有台阶112b、112c、112d与外部壳体之间的距离为2~3倍线径加满足最小电气绝缘距离和爬电距离及2~5mm裕量。这样做的目的是:对靠近定子轭部的线圈进行限位。

48.在每层台阶112b、112c、112d上各设置有一向定子铁心外径方向突出的隔板,一供六块隔板115a、115b、115c、115d、115e、115f。距离第一底板111突出第一外侧板112的外表面112a的部分111a最远的第一层台阶112b上的两个隔板115a、115b外缘之间的距离等于第二层台阶112c上两个隔板115c、115d内缘之间的距离,距离第一底板111突出第一外侧板112的外表面112a的部分111a最近的第三层台阶112d上的两个隔板115e、115f外缘之间的距离等于第二层台阶112c上两个隔板115c、115d内缘之间的距离。

49.位于第一外侧板112宽度方向的一侧的三块隔板115a、115c、115e在平行第一外侧板112长度方向的投影均在进线缺口111b内,位于第一外侧板112宽度方向的另一侧的三块隔板115b、115d、115f在平行第一外侧板112长度方向的投影均在出线缺口111c内。每一隔板115a、115b、115c、115d、115e、115f的高度为3~6mm。这样做的目的是:在每层台阶112b、112c、112d上各设置有一向定子铁心外径方向突出的隔板,为方便开模,同时当某相的一个相带绕制完成后,跨到同相的另一个相带继续绕制时,有隔板把该相铜线与其它两相隔离开。铜线从绕制的线圈引入相邻两块隔板115a、115b、115c、115d、115e、115f后被分开,形成空间隔离,避免三相铜线之间的接触。

50.在第一外侧板112的宽度方向的最外侧各设置有一第一外侧板齿与齿之间跨线用突起,每一第一外侧版齿与齿之间跨线用突起距离三相相带跨线之间的距离为2~3倍线径加一定距离及1~3mm裕量,该一定距离满足最小电气绝缘距离和爬电距离。这样做的目的是:齿与齿的跨线通过第一外侧板齿与齿之间跨线用突起实现,

51.两个第一外侧板齿与齿之间跨线用突起分为第一外侧板左齿与齿之间跨线用突起116和第一外侧板右齿与齿之间跨线用突起117,第一外侧板左齿与齿之间跨线用突起116的外缘与第二外侧板122的外缘平齐,第一外侧板右齿与齿之间跨线用突起117的外缘与第三外侧板132的外缘平齐。

52.在第一外侧板左齿与齿之间跨线用突起116上设置有第一外侧板左齿与齿之间跨线用突起搭边116a,在第一外侧板右齿与齿之间跨线用突起117上设置有第一外侧板右齿与齿之间跨线用突起搭边117a,第一外侧板左齿与齿之间跨线用突起搭边116a的宽度和第一外侧板右齿与齿之间跨线用突起搭边117a的宽度为2~6mm,厚度分别为第一外侧板左齿

与齿之间跨线用突起116、第一外侧板右齿与齿之间跨线用突起117的厚度为0.4~0.5倍,第一外侧板左齿与齿之间跨线用突起搭边116a的外缘与第二外侧侧搭边122b的外缘平齐,第一外侧板右齿与齿之间跨线用突起搭边117a的外缘与第三外侧侧搭边132b的外缘平齐。

53.参见图4和图5,第二绝缘板200包括第四u形绝缘板210、第五u形绝缘板220和第六u形绝缘板230,其中第五u形绝缘板220和第六u形绝缘板230对称设置一第四u形绝缘板210中的第四底板211平行于定子铁芯300周长方向的两侧,第五u形绝缘板220的第五u形槽224的槽口和第六u形绝缘板230的第六u形槽234的槽口方向相反。

54.第五u形绝缘板220包括第五底板221、第五外侧板222和第五内侧板223,第五外侧板222、第五内侧板223分设在第五底板221的外、内侧并围成第五u形槽224。第五外侧板222、第五内侧板223与第五底板221之间采用圆角225、226过渡方式连接。在第五底板221、第五外侧板222和第五内侧板223远离第四u形绝缘板210的那一端分别设置有第五底端搭边221a、第五外侧端搭边222a和第五内侧端搭边223a;在第五外侧板222临近第五u形槽224槽口的这一侧设置有第五外侧侧搭边222b;第五外侧板222的宽度大于第五内侧板223的宽度,两者之间的差值为1~3mm。另外第五内侧板223的宽度与第二内侧板123的宽度相等,同时第五外侧板222与第五外侧侧搭边222b的宽度之和等于第二外侧板122与第二外侧侧搭边122b的宽度之和。第五内侧板223的宽度与第二内侧板123的宽度相等。

55.第六u形绝缘板230包括第六底板231、第六外侧板232和第六内侧板233,第六外侧板232、第六内侧板233分设在第六底板231的外、内侧并围成第六u形槽234;第六外侧板232、第六内侧板233与第六底板231之间采用圆角235、236过渡方式连接。在第六底板231、第六外侧板232和第六内侧板233远离第四u形绝缘板210的那一端分别设置有第六底端搭边231a、第六外侧端搭边232a和第六内侧端搭边233a;在第六外侧板232临近第六u形槽234槽口的这一侧设置有第六外侧侧搭边232b;第六外侧板232的宽度大于第六内侧板233的宽度,两者之间的差值为1~3mm。另外第六内侧板233的宽度与第三内侧板133的宽度相等,同时第六外侧板233与第六外侧侧搭边233a的宽度之和等于第三外侧板132与第二外侧侧搭边132b的宽度之和。第六内侧板233的宽度与第三内侧板133的宽度相等。

56.第五底端搭边221a、第五外侧端搭边222a、第五内侧端搭边223a、第六底端搭边231a、第六外侧端搭边232a、第六内侧端搭边233a的长度均为2~6mm;第五底端搭边221a、第五外侧端搭边222a、第五内侧端搭边223a、第六底端搭边231a、第六外侧端搭边232a、第六内侧端搭边233a的厚度分别为第五底板221、第五外侧板222、第五内侧板223、第六底板231、第六外侧板232、第五内侧板233厚度的0.4~0.5倍。

57.第五外侧侧搭边222b和第六外侧侧搭边232b的宽度为2~6mm,厚度分别为第五外侧板222、第六外侧板232的厚度为0.4~0.5倍。

58.第四u形绝缘板210还包括第四外侧板212和第四内侧板213,第四外侧板212和第四内侧板213分设在第四底板211的外、内侧并围成一第四u形槽214。

59.在第四底板211临近第四外侧板212的这一侧设置一第四底板突出部215,该第四底板突出部215从第五外侧板222的外表面222c和第六外侧板232的外表面232c向定子铁心300外径方向突出;第四外侧板212配置在第四底板突出部215中间位置上且该第四外侧板212的宽度大致等于线圈腔400(参见图6)的宽度,在第四外侧板212的宽度方向的两侧各设置一倒角。

60.在第四底板突出部215宽度方向的最外侧各设置有一第四外侧板齿与齿之间跨线用突起,每一第四外侧版齿与齿之间跨线用突起距离三相相带跨线之间的距离为2~3倍线径加一定距离及1~3mm裕量,该一定距离满足最小电气绝缘距离和爬电距离。

61.两个第四外侧板齿与齿之间跨线用突起分为第四外侧板左齿与齿之间跨线用突起216和第四外侧板右齿与齿之间跨线用突起217,第四外侧板左齿与齿之间跨线用突起216的外缘与第五外侧板222的外缘平齐,第四外侧板右齿与齿之间跨线用突起217的外缘与第六外侧板232的外缘平齐;在第四外侧板左齿与齿之间跨线用突起216上设置有第四外侧板左齿与齿之间跨线用突起搭边216a,在第四外侧板右齿与齿之间跨线用突起217上设置有第四外侧板右齿与齿之间跨线用突起搭边217a,第四外侧板左齿与齿之间跨线用突起搭边216a的宽度和第四外侧板右齿与齿之间跨线用突起搭边217a的宽度为2~6mm,厚度分别为第四外侧板左齿与齿之间跨线用突起216、第一外侧板右齿与齿之间跨线用突起217的厚度为0.4~0.5倍,第四外侧板左齿与齿之间跨线用突起搭边216a的外缘与第五外侧侧搭边222b的外缘平齐,第四外侧板右齿与齿之间跨线用突起搭边217a的外缘与第六外侧侧搭边232b的外缘平齐。

62.第四内侧板213的宽度等于第五内侧板223的边缘与第六内侧板233的边缘之间的距离;第四内侧板213宽度方向的两侧均设置有倒角;第四内侧板213长度方向的边缘与定子铁芯300轴线方向的第二侧330之间的距离为1~5mm。

63.组装时,首先将每组三相分线单齿绝缘板组件中的第一绝缘板100和第二绝缘板200分别从定子铁芯300轴线方向相对的第一侧320和第二侧330插在第一个定子齿部310上;插入后,第二底端搭边121a、第二外侧端搭边122a、第二内侧端搭边123a和第三底端搭边131a、第三外侧端搭边132a、第三内侧端搭边133a、第三外侧侧搭边132b、第五外侧侧搭边222b贴紧在定子齿部310上,第五底端搭边221a、第五外侧端搭边222a、第五内侧端搭边223a分别搭接第二底端搭边121a、第二外侧端搭边122a、第二内侧端搭边123a上,第六底端搭边231a、第六外侧端搭边232a、第六内侧端搭边233a分别搭接第三底端搭边131a、第三外侧端搭边132a、第三内侧端搭边133a,使得每一第一绝缘板100的第二u形绝缘板120中的第二底板121和该第一绝缘板100的第三u形绝缘板130中的第三底板131、该第一绝缘板100的第一u形绝缘板110的第一底板111、对应的每一第二绝缘板200的第五u形绝缘板220中的第五底板221和该第二绝缘板200的第六u形绝缘板230中的第六底板231、该第二绝缘板200的第四u形绝缘板210的第四底板211共同围成一线圈腔400。

64.同时,相邻两组的第一绝缘板100的第二外侧侧搭边122b搭接在第三外侧侧搭边132b上,相邻两组的第一绝缘板100的第一外侧板右齿与齿之间跨线用突起搭边117a搭接在第一外侧板左齿与齿之间跨线用突起搭边116a上;相邻两组的第二绝缘板200的第六外侧侧搭边232a搭接在第五外侧端搭边222a,第四外侧板右齿与齿之间跨线用突起搭边217a搭接在第四外侧板左齿与齿之间跨线用突起搭边216a上。这样做的目的是:在保证绝缘的同时,也使第一绝缘板100、第二绝缘板200与定子铁芯300结合的更牢固,方便绕线。

65.组装好以后,每一个第二绝缘板200的第六外侧侧搭边232a同临近的一个第二绝缘板200的第五外侧板222之间的接触线500与每一个第一绝缘板100的第三外侧侧搭边132b同临近的一个第一绝缘板100的第二外侧板122之间的接触线600之间的距离为1

‑

2mm。这样做的原理是:由于第五底端搭边221a与第五外侧端搭边222a之间因为设计原因,在第

五底端搭边221a与第五外侧端搭边222a之间的结合处形成小的正方形未覆盖区227(参见图6),通过每一个第二绝缘板200的第六外侧侧搭边232a同临近的一个第二绝缘板200的第五外侧板222之间的接触线500偏移每一个第一绝缘板100的第三外侧侧搭边132b同临近的一个第一绝缘板100的第二外侧板122之间的接触线600,来实现第五外侧板222和第六外侧板232全覆盖。

66.每一个第一绝缘板100中的第二u形绝缘板120与相邻那个第一绝缘板100中的第三u形绝缘板130以及与该第一绝缘板100对应的每一个第二绝缘板200中的第五u形绝缘板220与该第五绝缘板220相邻的第六u形绝缘板230相互配合扣在一定子齿部310上,包裹住该定子齿部310;具体是:每一个第一绝缘板100的第二u形绝缘板120中的第二底板121、第二外侧板122、第二内侧板123、相邻那个第一绝缘板100的第三u形绝缘板130中的第三底板131、第三外侧板132、第三内侧板133以及与该第一绝缘板100对应的每一个第二绝缘板200的第五u形绝缘板220中的第五底板221、第五外侧板222、第五内侧板223、与该第二绝缘板200相邻的第二绝缘板200的第六u形绝缘板230中的第六底板231、第六外侧板232、第六内侧板233相互配合扣在一定子齿部310上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。