用于uhpc材料原位修复隧道衬砌大体积缺损的辅助套件和施工方法

技术领域

1.本发明属于隧道病害治理技术领域,具体涉及用于uhpc材料原位修复隧道衬砌大体积缺损的辅助套件和施工方法。

背景技术:

2.随着基础设施建设的不断推进,我国已经成为隧道大国,但受早期隧道设计、施工及运营管理经验的局限,大量在役隧道存在不同程度的结构病害,如渗漏水、衬砌腐蚀、隧道冻害、衬砌裂损等,而所有的病害均与衬砌裂损有关。截止2019年底,全国公路隧道为19067处、1896.66km,其中近68.7%的隧道存在劣化病害,随着隧道建设数量以及隧道服役年限的不断增加,病害隧道数量亦将随之增长,大量返修作业将是隧道工程所要面对的沉重问题,我国隧道事业将逐步由建设高峰期迈向维修养护高峰期。

3.二次衬砌加固,是以衬砌混凝土作为加固对象,采取增大截面、增设补强材料等工程措施,提高衬砌结构承载能力的加固方式。目前加固方法主要包括粘贴纤维复合材、粘贴钢板(钢带)、喷射混凝土、嵌入钢拱架、套拱等加固措施。然而,现有加固方法仍存在诸多不足,如粘贴纤维复合材料法对结构的刚度提高不大、粘贴钢板(钢带)法易剥离、喷射混凝土法施工不便、嵌入钢架法对结构存在损伤、套拱加固法易“侵限”等问题。因此,探索新型加固技术和施工方法的需求越来越迫切。

4.超高性能混凝土(ultra

‑

high performance concrete),简称uhpc,系指抗压强度在120mpa以上,具有超高韧性、超长耐久性的水泥基复合材料,其依照最大密实度原理构建,体现了超高的耐久性和超高的力学性能。该材料的抗拉强度可达30mpa以上,断裂能达到1500~40000n/m,同时具有高耐久性能,具体表现为在无裂缝状态下,uhpc的抗碳化性能、抗氯离子渗透、抗硫酸盐侵蚀等耐久性指标,与传统高强高性能混凝土相比,有倍数级甚至数量级的提升,从而表现出uhpc结构后期基本没有维护费用。

5.综上,uhpc材料的卓越性能十分适合应用于既有隧道衬砌破损进行治理,但其在现场进行原位修复工作时,立模困难,且在浇筑后,形成的凝固体为凸起状;如果采用台车立模,则耗费巨大。另一方面,在浇筑uhpc材料后,需要为该材料提供湿热养护条件,因此需要一套科学合理,且便捷经济的工艺方法进行施作。

技术实现要素:

6.本发明的目的是提供一种用于uhpc材料原位修复隧道衬砌大体积缺损的辅助套件和施工方法,采用多个主模块拼装并覆盖于缺损区,与缺损区形成密闭空间,密闭空间内用于浇筑填充uhpc材料,不需要额外立模,简化了施工过程;且方便对填充的uhpc材料提供湿热养护条件。

7.本发明采用以下技术方案:用于原位修复隧道衬砌大体积缺损的辅助套件,包括:主模块、封堵模块和振捣模块,其中:

8.主模块,为多个,均为一长条板体,用于覆于、并在轴向上跨越隧道衬砌缺损区;在各板体的一长边侧壁上,设置向侧壁外侧凸起的拼接凸条,在另一长边侧壁上,开设有向侧壁内凹陷的拼接凹槽,拼接凹槽用于与相邻的主模块上的拼接凸条相配装;

9.在主模块上,沿其长度走向间隔设置有多个工作孔,各工作孔均为通孔;

10.封堵模块,为多个,均为一柱状体,其一端用于螺纹旋拧于待封堵的工作孔内,封堵工作孔;

11.振捣模块,为多个,均为一两端敞口的中空套筒结构,一端连接有与其相连通的橡胶成型套,且该端用于旋拧于未封堵的工作孔内;

12.中空套筒内用于插入振捣棒或成型模棒,且振捣棒或成型模棒的末端位于橡胶成型套内;

13.成型模棒连同橡胶成型套用于插入灌注的uhpc材料中,橡胶成型套用于隔绝uhpc材料;在uhpc材料初凝后,拆除成型模棒,在成型模棒插入位置形成模棒状空腔。

14.进一步地,还包括养护模块,养护模块,为多个,均为两端敞口的中空套筒结构,在中空套筒内同轴设置有柱状的密封橡胶塞,在密封橡胶塞上并列开设有两个通孔,两个通孔内各对应滑动插设有孔口短管和孔底长管;孔口短管和孔底长管,一个为进水管,另一个为出水管;

15.在养护时,中空套筒的末端用于螺纹旋拧于模棒状空腔处的工作孔内,孔底长管的末端位于模棒状空腔的底部位置;多个养护模块依次通过管路串联连接,且缺损区内上下两端的两个养护模块用于与水循环套件相连接。

16.进一步地,还包括水循环套件,水循环套件包括水仓,水仓内用于盛装循环热水,在水仓上设置有多个连接水管,一个连接水管与上端的一个养护模块中的进水管相连接,以将水仓内的水输送至上端的养护模块中;另一个连接水管与下端的养护模块的出水管相连接,以将养护模块中流出的水导入水仓内。

17.进一步地,拼接凸条的厚度小于拼接凹槽的宽度,且在两个主模块相拼接时,主模块以拼接处为转轴,产生角度弯折,用于适用隧道衬砌内表面的轮廓弧线。

18.进一步地,在主模块的两端均设置有固定孔,各固定孔内配合使用膨胀螺栓,用于将主模块固定在缺损区两侧的隧道衬砌内表面。

19.进一步地,在振捣模块内部,且贴于内壁一周设置有一橡胶定位箍套,橡胶定位箍套用于隔离插入的振捣棒或成型模棒与套筒间的硬接触,还用于稳固插入的振捣棒或成型模棒。

20.本发明还公开了用于uhpc材料原位修复隧道衬砌大体积缺损施工方法,该施工方法如下:使用上述的用于原位修复隧道衬砌大体积缺损的辅助套件;

21.步骤一、沿缺损区边沿轮廓一圈粘贴橡胶密封条;

22.步骤二、将主模块沿着隧道轴线方向跨越缺损区,并沿缺损区从下到上的顺序依次排布多个主模块,直至完全覆盖于缺损区;

23.相邻的两个主模块间,拼接凸条配装于拼接凹槽内,且各主模块的两端由膨胀螺栓将其固定于缺损区轴向两侧的衬砌内壁;拼装后的多个主模块与橡胶密封条和缺损区底部间形成一密闭空间,该密闭空间内用于浇筑填充uhpc材料;

24.步骤三、选取部分工作孔,作为振捣或养护的功能孔,选取的功能孔的位置距离破

损区的边界小于r,相邻功能孔的间距小于2r;r为20cm;

25.选择密闭空间最高处的工作孔,插入两端敞口的排气或补浆孔;

26.在未选取的工作孔内安装封堵模块进行封堵;

27.步骤四、在破损区内,由下到上分区块浇筑填充uhpc材料,且在排气或补浆孔有材料溢出时,封堵排气或补浆孔,停止浇筑填充;

28.每浇筑一区块,则在该浇筑区的振捣模块中插入振捣棒,对填充的uhpc材料进行充分振捣密实;振捣完毕后,拔出振捣棒,插入成型模棒,uhpc材料初凝后,拆除成型模棒,在填充材料内的成型模棒插入处形成模棒状空腔;

29.步骤五、将养护模块螺纹旋拧于形成模棒状空腔处的工作孔内,由上到下,各养护模块顺次串联连接,形成一条单向串通的水流通道;其中,将最上端和最下端的一个养护模块还均与水循环套件相连接,水循环套件与水流通道连通,形成水循环的闭合回路;由水循环套件将养护用热水输送至最上端的养护模块,进入模棒状空腔内;养护用热水由上到下顺次经各养护模块流入对应的模棒状空腔内,养护uhpc材料,最终由最下端的养护模块流出,流入水循环套件中;持续养护,直至uhpc材料良好固化。

30.进一步地,在步骤五后还包括步骤六,如下:

31.步骤六、检查排气或补浆孔处是否存在空腔,如存在空腔,则由其灌注浆液,而后利用锚固剂速硬材料封堵排气或补浆孔;

32.拆除主模块,切除排气或补浆孔处外露管件,并利用锚固剂将模棒状空腔填充满。

33.进一步地,养护模块中,孔口短管和孔底长管的末端位于模棒状空腔内,且孔底长管的末端位于底部;孔口短管和孔底长管外端作为进水和出水端的标准为:在模棒状空腔内,低水位处为进水口,高水位处为出水口;用于保证模棒状空腔内充满多的水。

34.进一步地,在安装主模块前,在缺损区内凿除混凝土,使缺损区的最小宽度大于5cm,最小厚度大于10cm;并将缺损区内所有接触面的混凝土凿毛,清理二衬钢筋的混凝土;且当存在二衬钢筋损坏时,切除损坏钢筋,并补充新钢筋搭接绑扎。

35.本发明的有益效果是:1.采用多个主模块覆盖于缺损区,相邻的两个主模块间相配装,多个主模块与缺损区间形成密闭空间,密闭空间内用于浇筑填充uhpc材料,多个主模块起到了模板的作用,避免了额外立模,简化了施工过程,节约费用。2.多个主模块拼装后,且轴向的两端固定于隧道衬砌内壁面,多个主模块会发生形变,以适应隧道衬砌的轮廓,uhpc材料凝固后,与原衬砌轮廓一致,不侵限;且多个主模块适应所有断面。3.采用养护模块和水循环套件相结合,形成串联的循环回路,养护模块的孔口短管和孔底长管的末端位于模棒状空腔内,保证了将热水导入模棒状空腔内,满足了uhpc材料湿热养护的温度和湿度条件,保证了其凝固优良。4.辅助套件可重复使用,节约了费用。5.孔口短管和孔底长管的末端位于模棒状空腔内,模棒状空腔用作养护腔,且孔底长管的末端位于底部;孔口短管和孔底长管外端作为进水和出水端的标准为:在模棒状空腔内,低水位处为进水口,高水位处为出水口,确保养护腔在循环过程保持几乎满水。6.主模板上工作孔的位置无严格限定,在施工过程中,按选定规则确定使用的工作孔和封堵的工作孔,适应所有破损轮廓形状。

附图说明

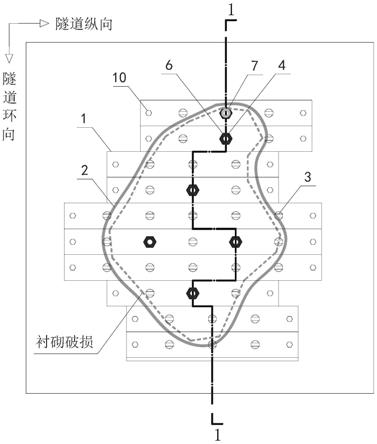

36.图1为一种利用uhpc材料对隧道衬砌破损实施修复的平面布置图;

37.图2为一种利用uhpc材料对隧道衬砌破损实施修复的剖面布置图;

38.图3为一种利用uhpc材料对隧道衬砌破损实施养护的平面布置图;

39.图4为一种利用uhpc材料对隧道衬砌破损实施养护的剖面布置图;

40.图5为隧道衬砌破损修复主模块平面图;

41.图6为隧道衬砌破损修复主模块剖面图;

42.图7为隧道衬砌破损修复封堵模块示意图;

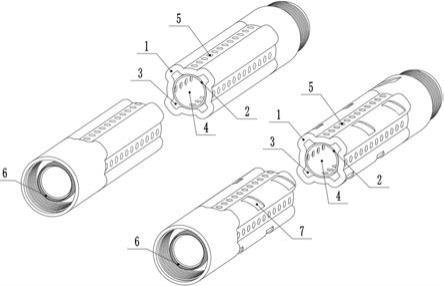

43.图8为隧道衬砌破损修复振捣模块示意图;

44.图9为隧道衬砌破损修复养护模块示意图;

45.图10为隧道衬砌破损修复水循环模块示意图;

46.其中:1.主模块;2.橡胶密封条;3.封堵模块;4.振捣模块;5.小型振捣棒;6.成型模棒;7.排气或补浆孔;8.养护模块;9.水循环套件;10.膨胀螺栓;

47.1.主模块;11.拼接凹槽;12.拼接凸条;13.拼接密封条;14.工作孔;15.固定孔;

48.4.振捣模块;41.橡胶定位箍套;42.橡胶成型套;

49.8.养护模块;81.密封橡胶塞;82.孔口短管;83.孔底长管;

50.9.水循环套件;91.连接水管;92.水泵;93.加热棒;94.水位传感器;95.温度传感器。

具体实施方式

51.下面结合附图和具体实施方式对本发明进行详细说明。

52.本发明用于原位修复隧道衬砌大体积缺损的辅助套件,如图1和2所示,包括:主模块1、封堵模块3和振捣模块4,其中:主模块1,选用铝合金型材,为多个,均为一长条板体,用于覆于、并在轴向上跨越隧道衬砌缺损区;如图5和6所示,在各板体的一长边侧壁上,设置向侧壁外侧凸起的拼接凸条12,在另一长边侧壁上,开设有向侧壁内凹陷的拼接凹槽11,拼接凹槽11用于与相邻的主模块1上的拼接凸条12相配装。在主模块1上,沿其长度走向间隔设置有多个工作孔14,各工作孔14均为通孔,通孔内设有内螺纹。

53.设置的拼接凸条12的厚度小于拼接凹槽11的宽度,且在两个主模块1相拼接时,主模块1以拼接凸条12为转轴,产生角度弯折,用于适用隧道衬砌内表面的轮廓弧线,保证凝固后的uhpc材料的壁面与隧道衬砌内表面的轮廓相一致。主模块1的两端均设置有固定孔,各固定孔内配合使用膨胀螺栓10,用于将主模块1的两端固定在缺损区两侧的隧道衬砌内表面。在配装多个主模块1时,设置一个主模块1后,则就将其两端固定于隧道衬砌内表面,然后配装另一个主模块1。在拼接凹槽11内的侧壁上粘贴固定有一定厚度的拼接密封条13,用于密封两条主模块1之间的拼接处,杜绝渗漏。

54.封堵模块3,为多个,为一体塑料材质,均为一柱状体,其一端用于螺纹旋拧于待封堵的工作孔14内,封堵工作孔14,另一端为一字形旋钮,便于手工安装和拆卸,如图7所示。

55.振捣模块4,如图8所示,为多个,采用金属材质,均为一两端敞口的中空套筒结构,一端连接有与其相连通的橡胶成型套42,且该端用于旋拧于未封堵的工作孔14内。另一端外壁为六角螺母轮廓,用于安装和拆卸该模块。中空套筒内用于插入振捣棒5或成型模棒6,且振捣棒5或成型模棒6的末端位于橡胶成型套42内。在所述振捣模块4内部,且贴于内壁一周设置有一橡胶定位箍套41,所述橡胶定位箍套41用于隔离插入的振捣棒5或成型模棒6与

套筒间的硬接触,还用于稳固插入的振捣棒5或成型模棒6。所述橡胶定位箍套41用于隔离插入的振捣棒5或成型模棒6与套筒间的硬接触,还用于稳固插入的振捣棒5或成型模棒6。同时又允许小型振捣棒5或成型模棒6发生一定的角度偏移,以便于避开可能阻碍插入的二衬钢筋。

56.成型模棒6连同橡胶成型套42用于插入灌注的uhpc材料,且橡胶成型套42用于隔绝uhpc材料;在uhpc材料初凝后,拆除成型模棒6,在成型模棒6插入位置形成模棒状空腔。

57.uhpc材料填充后,需由热水或水蒸气养护,则上述的用于原位修复隧道衬砌大体积缺损的辅助套件,如图3、4和9所示,还包括养护模块8,养护模块8,为多个,均为两端敞口的中空套筒结构,在中空套筒内同轴设置有柱状的密封橡胶塞81,在密封橡胶塞81上并列开设有两个通孔,两个通孔内各对应插设有孔口短管82和孔底长管83;且孔底长管83的末端长于孔口短管82的末端;孔口短管82和孔底长管83,一个为进水管,另一个为出水管;

58.在养护时,中空套筒的末端用于螺纹旋拧于模棒状空腔处的工作孔14内,且沿缺损区的上下方向排布,孔底长管83的末端位于模棒状空腔的底部位置;多个养护模块8依次通过管路串联连接,且上下两端的两个养护模块8用于与水循环套件9相连接。

59.如图10所示,采用的水循环套件9包括水仓,水仓的规格选择5

‑

10升,水仓内用于盛装循环热水,在水仓上设置有多个连接水管91,一个连接水管91与上端的一个养护模块8中的进水管相连接,以将水仓内的水输送至上端的养护模块8中;另一个连接水管91与下端的养护模块8相连接,以将养护模块8中流出的水导入水仓内。在水仓内设置有水泵92,水泵92用于与输出水的连接水管91相连接;在水仓内设置有加热棒93、温度传感器95和水位传感器94。当水仓内水位降低至限定值时,自动关闭水泵92和加热棒93,并报警指示养护循环异常;当水温高于设置养护温度时,自动关闭加热棒93,当水温低于养护温度时,自动启动加热棒93。

60.本发明还公开了用于uhpc材料原位修复隧道衬砌大体积缺损施工方法,该施工方法如下:使用上述的用于原位修复隧道衬砌大体积缺损的辅助套件;

61.步骤一、在缺损区凿除混凝土,使缺损区的最小宽度大于5cm,最小厚度大于10cm,避免uhpc材料凝固后的体积过窄、过薄,修补后容易密度不均产生剥落或开裂;并将缺损区内所有接触面的混凝土凿毛,清理二衬钢筋的混凝土;且当存在二衬钢筋损坏时,切除损坏钢筋,并补充新钢筋搭接绑扎。沿缺损区边沿轮廓一圈粘贴橡胶密封条2;

62.步骤二、将主模块1沿着隧道轴线方向跨越缺损区,并沿缺损区从下到上的顺序依次排布多个主模块1,直至覆盖于缺损区;

63.相邻的两个主模块1间,拼接凸条12配装于拼接凹槽11内,且各主模块1的两端由膨胀螺栓10将其固定于缺损区轴向两侧的衬砌内壁;拼装后的多个主模块1与橡胶密封条2和缺损区底部间形成一密闭空间,该密闭空间内用于浇筑填充uhpc材料;

64.步骤三、选取部分工作孔14,作为振捣或养护的功能孔,选取的功能孔的位置距离破损区的边界小于r,相邻功能孔的间距小于2r;r为20cm;

65.选择密闭空间最高处的工作孔14,插入两端敞口的排气或补浆孔7;

66.在未选取的工作孔14内安装封堵模块3进行封堵;

67.在破损区内,由下到上分区块浇筑填充uhpc材料,且在排气或补浆孔7有材料溢出时,封堵排气或补浆孔7,停止浇筑填充;

68.每浇筑一区块,则在该浇筑区的振捣模块4中插入振捣棒5,对填充的uhpc材料进行充分振捣密实;振捣完毕后,拔出振捣棒5,插入成型模棒6,uhpc材料初凝后,拆除成型模棒6,在所述填充材料内的成型模棒6插入处形成模棒状空腔;

69.步骤五、将养护模块8螺纹旋拧于形成模棒状空腔处的工作孔14内,由上到下,各所述养护模块8顺次串联连接,形成一条单向串通的水流通道;其中,将最上端和最下端的一个所述养护模块8还均与水循环套件9相连接,所述水循环套件9与水流通道连通,形成水循环的闭合回路;由所述水循环套件9将养护用热水输送至最上端的所述养护模块8,进入模棒状空腔内;养护用热水由上到下顺次经各养护模块8流入对应的模棒状空腔内,养护uhpc材料,最终由最下端的所述养护模块8流出,流入所述水循环套件9中;持续养护,直至uhpc材料良好固化。养护模块8中,孔口短管82和孔底长管83的末端位于模棒状空腔内,模棒状空腔用作养护腔。且孔底长管83的末端位于底部;孔口短管82和孔底长管83外端作为进水和出水端的标准为:在模棒状空腔内,低水位处为进水口,高水位处为出水口;用于保证模棒状空腔内充满多的水。

70.步骤六、检查排气或补浆孔7处是否存在空腔,如存在空腔,则由其灌注浆液,而后利用锚固剂速硬材料封堵排气或补浆孔7;

71.拆除主模块1,切除排气或补浆孔7处外露管件,并利用锚固剂将模棒状空腔填充满。

72.用于uhpc材料原位修复隧道衬砌大体积缺损的施工方法具体如下:

73.(1)基面清理:

74.对衬砌的破损处进一步凿除混凝土,使修补体的最小宽度大于5cm,最小厚度大于10cm,避免修补体凝固后的体积过窄、过薄,修补后容易密度不均产生剥落或开裂;

75.将破损处内所有接触面的混凝土凿毛,清理二衬钢筋的混凝土,如有二衬钢筋严重锈蚀或变形折断,则切除损坏钢筋,在原位置补充新钢筋并搭接绑扎。

76.在衬砌破损处的边沿周边,清理清洁衬砌内表面,清理后,沿破损处边沿轮廓粘贴一圈橡胶密封条2。

77.(2)安装辅助套件:

78.根据破损处的面积,选取合适长度的主模块1,使其长轴沿着隧道轴线方向跨越破损处,多个主模块1的长度可以不同,具体根据破损处的轴向宽度定,在破损处的上下两端,一般宽度较窄,选用的主模块1较短,在中间段一般宽度较宽,选用的主模块1较长。

79.在破损处,按照从下到上的顺序依次安装,摆好第一块位置后,按主模块1两端的固定孔15的位置,在衬砌上钻孔,而后利用膨胀螺栓10将主模块1的两端固定在破损处的轴向两端的衬砌上;之后取第二块主模块1,将其拼接凸条12镶嵌入第一块主模块1的拼接凹槽11中,同理按两端的固定孔15的位置在衬砌上钻孔,而后利用膨胀螺栓10将主模块1的两端固其定在破损处的轴向两端的衬砌上。不断安装主模块1,最终,n块主模块1拼合,与橡胶密封条2、衬砌破损面,共同形成一个密闭空间,密闭空间内用于浇筑填充uhpc材料。

80.(3)修复:

81.根据已安装好的主模块1,选取一定数量的工作孔14,作为之后振捣和养护的功能孔,功能孔的影响半径为r,常按20cm考虑,则选取的工作孔14的位置距离破损处的边界需小于r,不同工作孔14的间距需小于2r;选取的工作孔14内安装振捣模块4。

82.在破损处的位于隧道衬砌的最高处,由主模块1的外侧,插入排气或补浆孔7,用于浇筑过程中排出空气,以及后期可能需要的补充注浆。

83.剩余的未与振捣模块4相连接的工作孔14内,插入封堵模块3,封堵对应的工作孔14。

84.(4)uhpc材料浇筑填充:

85.配置好uhpc材料后,根据需要打开和关闭封堵模块3,按从下到上的顺序分区块、分层浇筑填充,每浇筑一部分区块,必须在该区域的振捣模块4中插入小型振捣棒5,插入的深度为最大深度,便于对填充材料进行充分振捣密实;振捣完毕后,拔出小型振捣棒5,插入成型模棒6,需控制插入深度,使成型模棒端头距离底部距离约为r,填充材料凝固后,形成模棒空腔;

86.分块、分层浇筑填充,直至排气或补浆孔7有材料溢出,将排气或补浆孔7用木塞封堵,停止浇筑填充,等待填充材料终凝,通常约10小时。

87.(5)uhpc材料养护:

88.uhpc材料终凝后,依次拆除成型模棒6和振捣模块4,之后在该处安装养护模块8,并安装连接水循环套件9;其中,从水泵92引出的连接水管91,首先连接至最高处的养护模块8,根据该处空腔的空间位置,从低水位处进水,从高水位处出水,确保热水可以尽可能的充满空腔;之后同理连接下一处养护模块8,从高到低全部串联,回到水循环套件9中,形成水循环的闭合回路;

89.向水循环套件9的水仓中注入水,启动水循环套件9,在水泵92和加热棒93的共同作用下,热水可以持续在各养护空腔内流动,为uhpc材料提供良好的湿热养护环境;

90.养护过程需每天定时检查水循环工作状态,随时补水;

91.养护时间根据修补体积而定,一般持续3

‑

5天,即可帮助uhpc材料达到良好的固化效果,确保固化质量。

92.(6)收尾工作:

93.检查排气或补浆孔7处是否存在空腔,如存在空腔,则灌注一些浆液,而后利用锚固剂等速硬材料封堵;拆除主模块1,切除多余的排气或补浆孔7管件,并利用锚固剂等速硬材料将养护空腔填充满;

94.将修补处打磨平滑,并根据工程需要,涂抹调色水泥,使修补处与周边衬砌颜色一致。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。