1.本技术涉及铝液保温技术领域,具体而言,涉及一种保温炉。

背景技术:

2.在一般的铝合金铸造加工过程中,通常需要对铝液进行保温,以便后续工艺实施,铝液保温炉就是一种较为常见的铝液保温设备,而随着使用需求的不断提高,人们对铝液保温炉的性能也提出了更高的要求。

3.现有的铝液保温炉采用高速烧嘴加热,将高速烧嘴点燃后,火焰经发热管从排烟口排出,发热管浸入铝液腔的铝液内对其直接加温。

4.但是,现有的铝液保温炉在使用时常常因为局部温度过高会导致发热管的镀层破坏影响发热管使用寿命。

技术实现要素:

5.本技术实施例的目的在于提供一种保温炉,其能够使发热管均匀加热炉体,并延长发热管使用寿命。

6.第一方面,本技术实施例提供一种保温炉,其包括壳体、多孔介质燃烧器和发热管。

7.壳体限定出内部的保温腔。

8.多孔介质燃烧器安装于壳体。

9.发热管部分或全部设置于保温腔内,发热管具有第一端和第二端,第一端连接于多孔介质燃烧器的出烟口,第二端用于排出烟气。

10.在上述实现过程中,本技术将多孔介质燃烧技术应用于保温炉中,搭配发热管使用,多孔介质燃烧器燃烧生成的高温烟气从发热管的第一端进入到发热管中,并通过热交换均匀加热保温腔,最后从发热管的第二端排出。

11.本技术通过无焰高温烟气的介质加热方式加热发热管和保温腔能够使得发热管和保温腔均被均匀加热,延长发热管的使用寿命。

12.在一种可能的实施方案中,壳体包括顶盖,多孔介质燃烧器安装于顶盖的内壁。

13.在一种可能的实施方案中,多孔介质燃烧器包括进气管,顶盖具有允许进气管通过的第一通孔,进气管一端设置于顶盖的外侧,进气管的另一端通过第一通孔连接于多孔介质燃烧器的第一进气口。

14.在上述实现过程中,燃气和助燃气在保温炉外混合均匀后,通过进气管进入到多孔介质燃烧器的燃烧腔中。

15.在一种可能的实施方案中,壳体包括顶盖,顶盖具有安装孔,多孔介质燃烧器以嵌入的方式安装于安装孔内。

16.在一种可能的实施方案中,发热管为u型结构。

17.在上述实现过程中,u型结构的发热管的弯曲段能够伸入到保温腔的内部,从而通

过热辐射的方式实现均匀加热。

18.在一种可能的实施方案中,壳体包括顶盖,顶盖具有允许第二端通过的第二通孔,第二端设置于顶盖的外侧。

19.在上述实现过程中,发热管的第二端穿过第二通孔将完成热交换的烟气排到保温炉外。

20.在一种可能的实施方案中,保温炉还包括热交换器,热交换器的第二进气口连接于第二端。

21.在上述实现过程中,热交换器能够有效降低完成热交换的烟气的温度,防止发热管的第二端发生倒吸现象。

22.在一种可能的实施方案中,壳体内壁设置有保温材料。

23.在一种可能的实施方案中,发热管不与保温材料直接接触。

24.在上述实现过程中,多孔介质燃烧器产生的高温烟气温度较高,在1000℃左右,如果将发热管直接与保温材料接触,可能会破坏保温材料结构。

25.在一种可能的实施方案中,壳体包括壳身,壳身设置有观察口,观察口连通于保温腔,且可视发热管。

26.在上述实现过程中,观察人员可以通过观察口向内观察发热管的颜色以及保温腔内的铝液状态。

附图说明

27.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

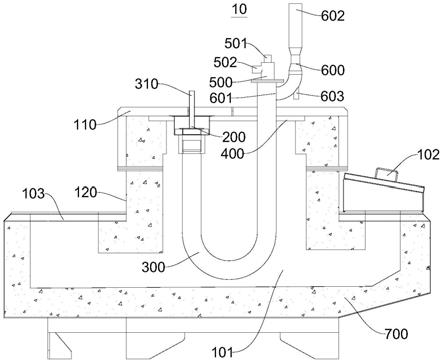

28.图1为本技术实施例的保温炉的正视图;

29.图2为本技术实施例的第一种保温炉的透视图;

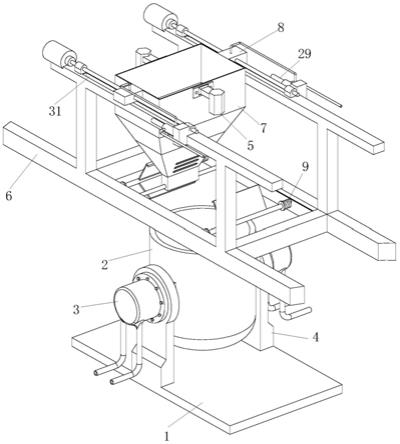

30.图3为本技术实施例的第二种保温炉的第一种状态的透视图;

31.图4为本技术实施例的第二种保温炉的第二种状态的透视图;

32.图5为本技术实施例的第三种保温炉的透视图;

33.图6为本技术实施例的第四种保温炉的透视图。

34.图标:10

‑

保温炉;101

‑

保温腔;102

‑

进液口;103

‑

出液口;104

‑

观察口;110

‑

顶盖;120

‑

壳身;200

‑

多孔介质燃烧器;300

‑

发热管;301

‑

进气管路;302

‑

出气管路;303

‑

连接管路;310

‑

进气管;400

‑

安装板;500

‑

热交换器;501

‑

第二进气口;502

‑

出气口;600

‑

排烟管;601

‑

进烟口;602

‑

排烟口;603

‑

排渣口;700

‑

保温材料;800

‑

液压缸。

具体实施方式

35.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。

36.因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

37.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

38.在本技术的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该申请产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

39.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

40.请参阅图1和图2,本技术实施例提供一种保温炉10,其包括壳体、多孔介质燃烧器200和发热管300。

41.其中,壳体限定出内部的保温腔101,壳体包括顶盖110和壳身120。

42.多孔介质燃烧器200安装于顶盖110或壳身120。

43.为了方便更换和维护多孔介质燃烧器200,在如图2所示的实施例中,多孔介质燃烧器200安装于顶盖110上。在本技术的其他一些实施例中,多孔介质燃烧器200还可以安装于壳身120。

44.发热管300部分或全部设置于保温腔101内,发热管300具有第一端和第二端,第一端连接于多孔介质燃烧器200的出烟口,第二端用于排出烟气。

45.在非工作状态时,顶盖110可以与壳身120分离,从而将顶盖110、多孔介质燃烧器200和发热管300一体结构取出,进行维护和更换。

46.顶盖110和壳身120可以是可拆卸连接,例如,采用螺钉

‑

螺栓的方式连接,壳盖和壳身120都具有配合的螺孔,将螺栓依次穿过壳盖和壳身120的螺孔实现连接;当需要使顶盖110和壳身120分离时,将螺栓旋出。此连接方式虽然能够实现顶盖110和壳身120的稳定连接,但是拆卸方式太过繁琐。

47.顶盖110和壳身120还可以是可伸缩连接,请参阅图3和图4,例如,采用液压缸800连接,液压缸800的缸体连接于壳身120,液压缸800的活塞杆连接于顶盖110;当需要使顶盖110和壳身120分离时,活塞杆向上运动,将顶盖110向上顶出。此连接方式能够轻松实现顶盖110与壳身120的分离,十分便捷。

48.需要说明的是,为了保持平衡,顶盖110和壳身120之间至少采用两个或以上的液压缸800进行连接。

49.在如图2所示的实施例中,多孔介质燃烧器200安装于顶盖110的内壁,其第一进气口朝上,出烟口朝下,顶盖110具有允许进气管310通过的第一通孔,进气管310一端设置于顶盖110的外侧,用于和保温炉10外的进气装置连接,进气管310的另一端通过第一通孔连

接于多孔介质燃烧器200的第一进气口的上端,出烟口连接于发热管300的第一端。

50.多孔介质燃烧器200可拆卸安装于顶盖110的内壁,例如,多孔介质燃烧器200通过螺纹

‑

螺栓的连接方式连接于顶盖110的内壁。

51.可选地,保温炉10还可以包括安装板400。

52.当多孔介质燃烧器200无法直接安装于顶盖110的内壁时,可以通过安装板400连接于顶盖110的内壁。多孔介质燃烧器200的上端嵌入安装板400中实现多孔介质燃烧器200和安装板400的连接,再将安装板400通过螺纹

‑

螺栓的连接方式连接于顶盖110的内壁。

53.同时,发热管300的第一端稳定连接于出烟口的下端,可以是发热管300的第一端可拆卸安装于多孔介质燃烧器200的下端,例如,发热管300的第一端通过螺纹

‑

螺栓的连接方式连接于多孔介质燃烧器200的下端。

54.如果发热管300的第一端不能直接连接于多孔介质燃烧器200的下端,可以在发热管300的第一端和多孔介质燃烧器200的下端之间新增套筒结构,用于连接发热管300的第一端和多孔介质燃烧器200的下端。

55.为了避免保温炉10外的空气通过进气管310和第一通孔的空隙进入到保温腔101中,进气管310和第一通孔密封连接,可以在进气管310和第一通孔之间设置密封橡胶圈。

56.燃气和助燃气在保温炉10外的进气装置混合均匀后,通过保温腔101外的进气管310进入到多孔介质燃烧器200中,燃气和助燃气在多孔介质燃烧器200中发生燃烧反应,生成高温烟气,高温烟气通过出烟口进入到发热管300中。

57.在如图5所示的实施例中,顶盖110具有安装孔,多孔介质燃烧器200嵌入并稳定安装于安装孔,其第一进气口朝上,出烟口朝下,且第一进气口位于保温腔101外,出烟口位于保温腔101内,第一进气口用于和保温炉10外的进气装置连接,出烟口连接于发热管300的第一端。

58.燃气和助燃气在保温炉10外的进气装置混合均匀后,通过保温腔101外的第一进气口进入到多孔介质燃烧器200中,燃气和助燃气在多孔介质燃烧器200中发生燃烧反应,生成高温烟气,高温烟气通过出烟口进入到发热管300中。

59.当然需要说明的是,将多孔介质燃烧器200以嵌入式的方式安装于顶盖110的安装孔时,由于多孔介质燃烧器200的每段的形状和外径不相同,可以是多孔介质燃烧器200的上端(即匀气段)嵌入到顶盖110的安装孔中,或可以是多孔介质燃烧器200的下端(即燃烧段)嵌入到顶盖110的安装孔中。

60.发热管300的第二端可以直接伸入到保温腔101外从而将经过热交换的烟气排出,或通过其他转接装置连接于发热管300的第二端,并将经过热交换的烟气排出。

61.在如图2所示的实施例中,顶盖110具有允许发热管300的第二端通过的第二通孔,第二端设置于顶盖110的外侧,用于将经过热交换的烟气排出到保温腔101外。

62.为了避免保温炉10外的空气通过发热管300的第二端与第二通孔的空隙进入到保温腔101中,发热管300的第二端和第二通孔密封连接,可以在发热管300的第二端和第二通孔之间设置密封橡胶圈。

63.并且,密封橡胶圈在一定程度可以固定发热管300的第二端,发热管300的第一端固定于多孔介质燃烧器200的下端,发热管300通过第一端和第二端分别连接于多孔介质燃烧器200和顶盖110实现稳定固定。

64.如果由于发热管300的第二端不能稳定连接于顶盖110导致发热管300不能稳定固定,可以在发热管300的第二端下侧新增套筒结构,套筒结构与发热管300过盈配合或卡箍配合,再将套筒结构的上端连接于顶盖110的内壁,使得发热管300的第二端能够稳定穿过第二通孔,并稳定连接于顶盖110。

65.在本技术的其他一些实施例中,发热管300的第二端还可以通过转接装置,例如,将发热管300的第二端与排气管连接,再将排气管引导至保温腔101外,将经过热交换的烟气排出。

66.另外,不论是通过发热管300直接伸到保温腔101外,还是发热管300通过转接装置将烟气排出,出口可以位于顶盖110或壳身120。

67.可选地,保温炉10还包括热交换器500,热交换器500具有第二进气口501和出气口502。

68.热交换器500能够有效降低完成热交换的烟气的温度,防止发热管300的第二端发生倒吸现象。

69.在如图2所示的实施例中,发热管300直接伸出到保温腔101外,热交换器500连接于发热管300的第二端的顶部,空气从第二进气口501进入到热交换器500中的管道中,并与烟气经过热交换后,被加热的空气从出气口502排出。

70.在本技术的其他一些实施例中,发热管300通过排气管将烟气排出,热交换器500连接于排气管的末端,空气从第二进气口501进入到热交换器500中的管道中,并与烟气经过热交换后,被加热的空气从出气口502排出。

71.可选地,保温炉10还包括排烟管600,排烟管600具有进烟口601、排烟口602和排渣口603。

72.在如图2所示的实施例中,发热管300直接伸出到保温腔101外,排烟管600的进烟口601连接于发热管300的第二端的侧部,排烟管600的排烟口602朝上,排烟管600的排插孔朝下,发热管300内的烟气通过进烟口601进入到排烟管600内,烟气中由于没有完全燃烧产生的碳颗粒以及燃气和助燃气中的固体杂质由于重力作用沉淀,由排渣口603向下排出,烟气中的气体部分由排烟口602向上排出。

73.需要说明的是,在排孔烟气前,需要对烟气进行检测,如果其符合排放标准,即可直接被排放到大气中,如果其不符合排放标准,需要进行处理后再排放到大气中,可以将排烟口602直接连接尾气处理装置,或先收集起来,再统一处理。

74.在本技术的其他一些实施例中,发热管300通过排气管将烟气排出,排烟管600的进烟口601连接于排气管的末端的侧部。

75.本技术并不限定发热管300的形状,但是铝液位于保温炉10内保温时,位于整个保温腔101的下侧,发热管300需要伸入到保温腔101的下侧实现均匀加热。

76.在本技术实施例中,发热管300为碳化硅带涂层管。在本技术的其他一些实施例中,发热管300还可以为不锈钢涂层管或其他热交换效果较好的管道。

77.在如图2所示的实施例中,发热管300为u型结构。

78.发热管300呈上下布置,u型结构的发热管300的上端能够接受高温烟气以及排出烟气,发热管300的下端能够伸入到保温腔101的下侧,从而通过热辐射的方式实现均匀加热。

79.在如图6所示的实施例中,发热管300还可以为梯形结构,即发热管300包括两条相互平行的管道,其中一个管道连接于多孔介质燃烧器200,作为进气管路301,另一个管道连接于顶盖110,作为出气管路302,进气管路301和出气管路302均伸入到保温腔101的下侧,且进气管路301和出气管路302之间具有多个连接管路303连通。当烟气从多孔介质燃烧器200进入到进气管路301后,烟气能够通过多个连接管路303,最后到达出气管路302排出。

80.为了使保温炉10有较好的保温效果,壳身120内壁设置有保温材料700。

81.多孔介质燃烧器200产生的高温烟气温度较高,在1000℃左右,发热管300不能与保温材料700直接接触,否则可能会破坏保温材料700结构。

82.即,发热管300必须被多孔介质燃烧器200和顶盖110固定,从而悬空于保温腔101中。

83.请参阅图1,本技术的保温炉10的壳身120的中部还设置有观察口104,观察口104连通于保温腔101,且可视发热管300。

84.观察人员可以通过观察口104向内观察发热管300的颜色,即发热管300的颜色是否为红色,从而判断多孔介质燃烧器200的燃烧情况;以及观察保温腔101内的铝液状态,即铝液表面是否有浮渣,如果有浮渣,表示保温炉10温度较低,还需要进一步加热。

85.观察口104可以设置耐高温玻璃,防止外界空气进入到保温腔101内。

86.请参阅图1和图2,保温炉10还具有进液口102和出液口103。

87.其中,在工作状态下,铝液通过进液口102转移到保温炉10中,并通过出液口103转移出保温炉10。

88.进液口102和出液口103均有盖板,在将铝液转移到保温炉10中前,打开进液口102的盖板,转移完后,将进液口102的盖板盖上,防止空气氧化铝液,在需要转移出铝液时,再打开出液口103的盖板。

89.综上所述,本技术实施例提供一种保温炉10,通过将多孔介质燃烧技术应用于保温炉10中,搭配发热管300使用,多孔介质燃烧器200燃烧生成的高温烟气从发热管300的第一端进入到发热管300中,并通过热交换均匀加热保温腔101,最后从发热管300的第二端排出。本技术通过无焰高温烟气的介质加热方式加热发热管300和保温腔101能够使得发热管300和保温腔101均被均匀加热,延长发热管300的使用寿命。

90.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。