1.本发明涉及建筑材料技术领域,具体涉及吸能海绵状复合金属及其应用结构。

背景技术:

2.抗爆吸能材料和隔声材料都是新型特种建筑材料,广泛应用于特种建筑、公共场所等。

3.其中,现阶段的抗爆吸能材料一般是由增强纤维水泥板表面加压镀锌钢材料构成的耐火防爆材料。主要用于防爆隔墙、防爆天花板、防爆排烟风管、电缆管、防爆电缆保护、防爆门和钢结构防爆保护等多种系统。该类型的防爆吸能材料结构自重大,安装不便利的特点。

4.另外,随着社会的进步与发展,人们的科技水平不断地提高,一般为了提高室内的隔音效果,会进行安装隔音板,来提高室内的隔音效果。隔音板多采用橡塑、聚酯纤维等高分子材料,存在防火性能不佳的问题,且高分子材料存在挥发性物质,密闭空间中影响人体健康;目前隔音性能最佳的隔音板是一种约束阻尼结构的阻尼隔音板,采用两块建筑板材,如石膏板,玻镁板,硅酸钙板,水泥压力纤维板等材料两两中间夹着一层高分子阻尼材料而形成,存在结构自重大、高分子材料易燃等问题。

5.从结构上分析,现有的抗爆吸能材料和隔声材料均是采用类“三明治”的结构模式,但从实际使用及现有技术来看,抗爆材料与隔声材料分属不同材料及应用,没有公开的技术资料显示既能用于抗爆吸能又能用于隔声的材料或结构组成。

6.现有技术在同时满足抗爆及隔声的情况下,需要在施工中分别使用抗爆结构材料和隔声结构材料,各自安装搭设既增加载荷又加大安装难度,存在较大的技术缺陷。

7.另外,在进行对隔音板安装时,一般隔音板与隔音板之间会出现缝隙,为了解决缝隙的问题,通常在隔音板安装时使用缝隙填充装置对缝隙进行填充,而缝隙填充装置是将溶胶棒进行加热融化后,再从枪头喷射出来,对缝隙进行填充,整个填充施工过程较为繁琐。

8.针对上述问题,本发明提出了一种吸能海绵状复合金属及应用结构。

技术实现要素:

9.本发明的目的之一在于提出一种新型材料,实现既抗爆吸能又能隔声目的。

10.为实现上述目的,本发明提出了一种吸能海绵状复合金属,所述吸能海绵状复合金属包括第一海绵状金属层和第二海绵状金属层,所述第一海绵状金属层与第二海绵状金属层之间填充无机气凝胶隔热毡;所述第一海绵状金属层与第二海绵状金属层相互紧固连接;所述第一海绵状金属层与第二海绵状金属之间均匀设置有若干弹簧;所述第一海绵状金属层的孔隙率70%至85%,孔径0.7至1.2mm,厚度为10至15mm;所述第二海绵状金属层孔隙率90%至95%,孔径为0.1至0.5mm,厚度为6至10mm;所述无机气凝胶隔热毡的厚度为5至10mm,导热系数≤0.03w/(m

·

k)。

11.本发明的另一目的在于提出一种应用结构,便于所述吸能海绵状复合金属的实际施工中使用。

12.为实现上述目的,本发明所述的一种吸能海绵状复合金属应用结构包括第一海绵状金属层和第二海绵状金属层,所述第一海绵状金属层与第二海绵状金属层之间填充无机气凝胶隔热毡;所述第一海绵状金属层与第二海绵状金属层相互紧固连接;所述第一海绵状金属层与第二海绵状金属层之间均匀设置有若干弹簧;所述吸能海绵状复合金属本体的两个相邻竖直边凹陷形成第一定位槽和第二定位槽,所述吸能海绵状复合金属本体另外两个相邻竖直边凸起形成第一定位边和第二定位边且所述第一定位边和第二定位边最外边缘处设置有若干尖状凸起;一块复合金属本体的所述第一定位边或第二定位边可插入另一块复合金属本体的所述第一定位槽或第二定位槽,所述第一定位边或第二定位边的凸起大小与第一定位槽或第二定位槽的凹陷相匹配;在所述第一定位槽和第二定位槽底部沿长度方向粘贴有长条薄膜袋装液体粘接剂。

13.优选的,所述第一海绵状金属层内表面焊接有螺帽,所述第二海绵状金属层对应位置设置螺栓孔。

14.优选的,所述第一海绵状金属层与第二海绵状金属层的外表面抛光处理。

15.与现有技术相比,本发明的有益效果如下:使用特殊孔隙率和孔径的两层海绵状金属层以及填充特定厚度及导热系数的无机气凝胶隔热毡,形成了一种特殊的吸能海绵状复合金属,该复合金属吸音率大于80%的同时具有优良的抗爆性能;另外,利用本发明所述技术方案形成的海绵状金属层具有自重小的特点;其次,通过特殊的应用结构设计,使其施工应用更加便捷,吸能海绵状复合金属与吸能海绵状复合金属通过定位边与定位槽相互卡紧的同时液体粘接剂自动覆盖衔接缝隙,其起到紧固作用的同时进一步提高了隔音效果。

附图说明

16.图1为本发明所述一种吸能海绵状复合金属应用结构侧面示意图;图中:1第一海绵状金属层、2第二海绵状金属层、3无机气凝胶隔热毡、4第一定位槽、5第一定位边、6尖状凸起。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明的目的是提出一种吸能海绵状复合金属,该复合金属具有抗爆及隔声的双重应用优点,所述吸能海绵状复合金属包括第一海绵状金属层和第二海绵状金属层,所述第一海绵状金属层与第二海绵状金属层之间填充无机气凝胶隔热毡;所述第一海绵状金属层与第二海绵状金属层相互紧固连接;所述第一海绵状金属层与第二海绵状金属之间均匀设置有若干弹簧;所述第一海绵状金属层的孔隙率70%至85%,孔径0.7至1.2mm,厚度为10至15mm;所

述第二海绵状金属层孔隙率90%至95%,孔径为0.1至0.5mm,厚度为6至10mm;所述无机气凝胶隔热毡的厚度为5至10mm,导热系数≤0.03w/(m

·

k)。

19.申请人需要特别说明的是,如何采用何种金属,采用何种工艺实现本发明所述的吸能海绵状复合金属性能,如孔隙率、孔径、导热系数等并在本专利申请所述技术方案的讨论和保护范围之内。本发明所述复合金属之所以同时具备抗爆和隔声的功能,其主要技术核心在于对海绵状金属层孔隙率、孔径、厚度及对无机气凝胶隔热毡的厚度及导热系数等各个性能指标的确定。

20.利用本发明所述的一种吸能海绵状复合金属,实现抗爆及隔声的应用要求,本发明设计了特殊的结构。如图1所示,一种吸能海绵状复合金属应用结构包括第一海绵状金属层1和第二海绵状金属层2,所述第一海绵状金属层1与第二海绵状金属层2之间填充无机气凝胶隔热毡3;所述第一海绵状金属层1与第二海绵状金属层2相互紧固连接;所述第一海绵状金属层1与第二海绵状金属层2之间均匀设置有若干弹簧;所述吸能海绵状复合金属本体的两个相邻竖直边凹陷形成第一定位槽4和第二定位槽,所述吸能海绵状复合金属本体另外两个相邻竖直边凸起形成第一定位边5和第二定位边且所述第一定位边和第二定位边最外边缘处设置有若干尖状凸起6;一块复合金属本体的所述第一定位边或第二定位边可插入另一块复合金属本体的所述第一定位槽或第二定位槽,所述第一定位边或第二定位边的凸起大小与第一定位槽或第二定位槽的凹陷相匹配;在所述第一定位槽和第二定位槽底部沿长度方向粘贴有长条薄膜袋装液体粘接剂。

21.实际应用时,将一块复合金属本体的所述第一定位边或第二定位边可插入另一块复合金属本体的所述第一定位槽或第二定位槽,在此过程中,第一定位边和第二定位边最外边缘处设置有若干尖状凸起6刺破位于第一定位槽和第二定位槽底部长条薄膜粘接剂袋,液体粘接剂自流动覆盖相应缝隙,实现紧固两块复合金属本体的同时进一步提高隔声效果。

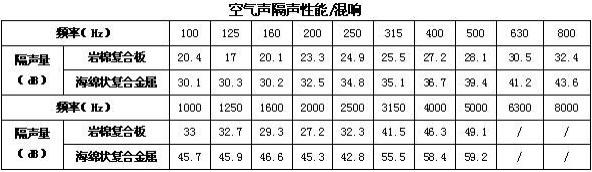

22.利用本发明所述技术方案试制成吸能海绵状复合金属板材后,按照gb/t 19889.1

‑

2005、gb/t 19889.3

‑

2005与gb/t 8485

‑

2008设置隔声实验室,对试制成的吸能海绵状复合金属板材进行隔声实验,实验数据如下:从上表对比实验数据可见,本发明所述的吸能海绵状复合金属具有优异的隔声效果。

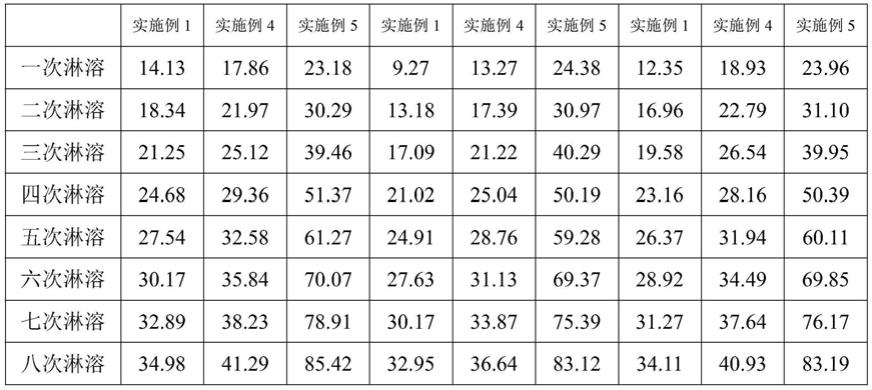

23.由于本发明为吸能海绵状复合金属,因此其具有较为优异的抗爆性能,抗冲击性能实验数据如下:

从上表对比实验数据可见,本发明所述的吸能海绵状复合金属具有良好的防爆抗冲击性能,吸能效果显著。

24.本发明所述技术方案使用特殊孔隙率和孔径的两层海绵状金属层以及填充特定厚度及导热系数的无机气凝胶隔热毡,形成了一种特殊的吸能海绵状复合金属,该复合金属吸音率大于80%的同时具有优良的抗爆性能;另外,利用本发明所述技术方案形成的海绵状金属层具有自重小的特点;其次,通过特殊的应用结构设计,使其施工应用更加便捷,吸能海绵状复合金属与吸能海绵状复合金属通过定位边与定位槽相互卡紧的同时液体粘接剂自动覆盖衔接缝隙,其起到紧固作用的同时进一步提高了隔音效果。

25.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

26.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。