1.本发明属于齿轮测试技术领域,具体涉及一种齿轮系统风阻功率损失测试方法。

背景技术:

2.绿色高效、节能减排是当今社会发展的主要趋势,航空发动机、燃气涡轮发电机等重特大装备中齿轮传动系统运行转速高,其风阻功率损失占比较大,因此风阻功率损失优化设计对高速齿轮装备性能提升越发重要。目前研究齿轮风阻功率损失的方法主要包括仿真分析和试验测量,而试验测量较仿真分析更贴近与实际情况,但目前的测试方法测量精度不足、测试系统复杂、适用范围有限。

3.因此,为提升风阻功率损失测量的准确性、通用性和便利性,现有技术中亟须一种齿轮系统风阻功率损失测试方法。

技术实现要素:

4.本发明的目的是提供一种齿轮系统风阻功率损失测试方法,以解决现有技术中存在的问题。为实现本发明目的而采用的技术方案是这样的,一种齿轮系统风阻功率损失测试方法,包括如下步骤:

5.1)搭建齿轮风阻功率损失测量试验台。所述齿轮风阻功率损失测量试验台包括原动机、传动轴系、陪试齿轮副、被测齿轮副、转速测量计和台架。

6.所述台架上安装有传动轴支撑架和原动机支撑架。所述原动机安装在原动机支撑架上。所述传动轴系包括主动轴和从动轴。所述主动轴和从动轴平行布置在传动轴支撑架上。其中,所述主动轴与原动机输出端连接。所述陪试齿轮副安装在主动轴和从动轴上。所述被测齿轮副安装在主动轴和从动轴上。

7.2)取下被测齿轮副,分别测量出主动轴和从动轴的转动惯量j1和j2。

8.3)启动原动机将转速加速到指定转速后关闭原动机,利用转速测量计分别测量出主动轴和从动轴转速随时间的变化情况n1(t)和n2(t)。

9.4)安装被测齿轮副,分别测量出主动轴和从动轴的转动惯量j3和j4。

10.5)启动原动机将转速加速到指定转速后关闭原动机,利用转速测量计分别测量出主动轴和从动轴转速随时间的变化情况n3(t)和n4(t)。

11.6)计算出取下被测齿轮副和安装被测齿轮副时主动轴和从动轴的功率损失量p1(n)、p2(n)、p3(n)和p4(n),进而得出齿轮风阻功率损失p(n)=p3(n) p4(n)

‑

p1(n)

‑

p2(n)。功率损失量计算公式如下:

[0012][0013]

式(1)中,δt为时间间隔量。

[0014]

进一步,所述陪试齿轮副和被测齿轮副具有相同的齿轮参数。

[0015]

进一步,所述被测齿轮副通过缩齿处理方法制成。

[0016]

进一步,在步骤2)和步骤4)中,主动轴和从动轴的转动惯量通过辅助摆锤法方法测量得到。

[0017]

进一步,所述陪试齿轮副包括安装在主动轴上的陪试主动齿轮,以及安装在从动轴上的陪试从动齿轮,陪试主动齿轮与陪试从动齿轮相啮合。所述被测齿轮副包括安装在主动轴上被测主动齿轮,以及与安装在从动轴上的被测从动齿轮,被测主动齿轮和被测从动齿轮相啮合。

[0018]

进一步,所述齿轮风阻功率损失测量试验台还包括控制柜。所述控制柜与原动机电连接。

[0019]

本发明的技术效果是毋庸置疑的,具有如下技术效果:

[0020]

a.本发明所提出的风阻功率测试方法中对被测齿轮副进行缩齿处理,使得测被齿轮之间无相对摩擦、且保持特定转速关系,消除啮合摩擦损失引起的干扰;同时通过被测齿轮副安装前后两次测试结果,消除轴承摩擦损失等干扰,进一步提升风阻功率损失的测试精度。

[0021]

b.本发明所提出的风阻功率测试方法相较于传统的齿轮传动效率测试方法,通过转速测量计即可实现齿轮系统风阻功率损失的测定,无需进行齿轮加载,减少了力矩传感器、功率加载器等仪器设备的使用,测试过程更加简洁易作,绿色节能。

[0022]

c.本发明所提出的风阻功率测试方法适用于圆柱齿轮、锥齿轮等多种齿轮传动系统,适用范围广泛,该测试方法可为高转速齿轮箱的低风阻损失优化设计提供试验支持。

附图说明

[0023]

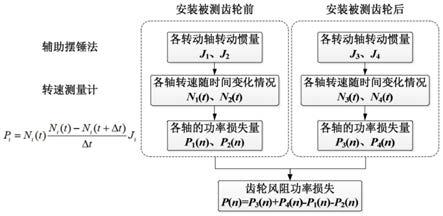

图1为本发明方法的流程图;

[0024]

图2为齿轮风阻功率损失测量试验台的三维结构示意图;

[0025]

图3为被测齿轮副缩齿操作示意图;

[0026]

图4为辅助摆锤法示意图。

[0027]

图中:原动机1、主动轴2、从动轴20、陪试主动齿轮3、陪试从动齿轮30、被测主动齿轮4、被测从动齿轮40、转速测量计5、控制柜6、台架7、传动轴支撑架8、原动机支撑架9和罩壳10。

具体实施方式

[0028]

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

[0029]

实施例1:

[0030]

本实施例公开一种齿轮系统风阻功率损失测试方法,参见图1,包括如下步骤:

[0031]

1)参见图2,搭建齿轮风阻功率损失测量试验台。所述齿轮风阻功率损失测量试验台包括原动机1、传动轴系、陪试齿轮副、被测齿轮副、转速测量计5、控制柜6、台架7和罩壳10。

[0032]

所述台架7上安装有传动轴支撑架8和原动机支撑架9。所述原动机1安装在原动机支撑架9上。所述控制柜6与原动机1电连接。所述传动轴系包括主动轴2和从动轴20。所述主

动轴2和从动轴20平行布置在传动轴支撑架8上。其中,所述主动轴2与原动机1输出轴通过联轴器连接。所述陪试齿轮副安装在主动轴2和从动轴20上。所述被测齿轮副安装在主动轴2和从动轴20上。所述罩壳10罩设在陪试齿轮副和传动轴系上。所述陪试齿轮副和被测齿轮副具有相同的齿轮参数,以保证各传动轴满足特定的传动比关系。具体的,所述陪试齿轮副包括安装在主动轴2上的陪试主动齿轮3,以及安装在从动轴20上的陪试从动齿轮30,陪试主动齿轮3与陪试从动齿轮30相啮合。所述被测齿轮副包括安装在主动轴2上被测主动齿轮4,以及与安装在从动轴20上的被测从动齿轮40,被测主动齿轮4和被测从动齿轮40相啮合。所述被测齿轮副通过缩齿处理方法制成,如图3所示,即齿轮齿廓向内侧旋转平移一段距离,从而使得被测齿轮副不产生啮合摩擦功率损失,提高风阻功率测试精度。

[0033]

2)取下被测齿轮副,即在不安装被测齿轮副时,利用辅助摆锤法等方法测量主动轴2和从动轴20(含轴上各零部件)的转动惯量j1和j2,具体操作如下:在主动轴2和从动轴20的端面中心处悬挂一质量已知的辅助摆锤,如图4所示,摆动辅助摆锤并记录2~3次摆动所需时间,求得摆动周期平均值,根据下式计算得出主动轴2和从动轴20的转动惯量;

[0034][0035]

式(1)中,m为摆锤的质量;r为辅助摆锤重心到转轴中心线的距离;g为重力加速度;t为辅助摆锤摆动周期平均值。

[0036]

3)在不安装被测齿轮副时,启动原动机1将转速加速到指定转速后关闭原动机1,让其自然减速至停止,利用转速测量计5分别测量出主动轴2和从动轴20转速随时间的变化情况n1(t)和n2(t)。

[0037]

4)安装被测齿轮副,将被测齿轮副安装到主动轴2和从动轴20上相应位置,利用辅助摆锤法等方法测量出安装被测齿轮副之后主动轴2和从动轴20(含轴上各零部件)的转动惯量j3和j4。

[0038]

5)启动原动机1将转速加速到指定转速后关闭原动机1,利用转速测量计5分别测量出主动轴2和从动轴20转速随时间的变化情况n3(t)和n4(t)。

[0039]

6)根据步骤2~5中记录的测试数据,计算出取下被测齿轮副和安装被测齿轮副时主动轴2和从动轴20的功率损失量p1(n)、p2(n)、p3(n)和p4(n),进而得出齿轮风阻功率损失p(n)=p3(n) p4(n)

‑

p1(n)

‑

p2(n)。功率损失量计算公式如下:

[0040][0041]

式(2)中,δt为很小的时间间隔量。

[0042]

本实施例公开的齿轮系统风阻功率损失测试方法,通过对被测齿轮副进行缩齿处理,使得测被齿轮之间无相对摩擦、且保持特定转速关系,消除啮合摩擦损失引起的干扰;同时通过被测齿轮副安装前后两次测试结果,消除轴承摩擦损失等干扰,进一步提升风阻功率损失的测试精度。本实施例所提出的风阻功率测试方法相较于传统的齿轮传动效率测试方法,通过转速测量计即可实现齿轮系统风阻功率损失的测定,无需进行齿轮加载,减少了力矩传感器、功率加载器等仪器设备的使用,测试过程更加简洁易作,绿色节能。且本实施例所提出的风阻功率测试方法适用于圆柱齿轮、锥齿轮等多种齿轮传动系统,适用范围

广泛,该测试方法可为高转速齿轮箱的低风阻损失优化设计提供试验支持。

[0043]

实施例2:

[0044]

本实施例提供一种较为基础的实现方式,一种齿轮系统风阻功率损失测试方法,参见图1,包括如下步骤:

[0045]

1)参见图2,搭建齿轮风阻功率损失测量试验台。所述齿轮风阻功率损失测量试验台包括原动机1、传动轴系、陪试齿轮副、被测齿轮副、转速测量计5、台架7和罩壳10。

[0046]

所述台架7上安装有传动轴支撑架8和原动机支撑架9。所述原动机1安装在原动机支撑架9上。所述传动轴系包括主动轴2和从动轴20。所述主动轴2和从动轴20平行布置在传动轴支撑架8上。其中,所述主动轴2与原动机1输出轴通过联轴器连接。所述陪试齿轮副安装在主动轴2和从动轴20上。所述被测齿轮副安装在主动轴2和从动轴20上。所述罩壳10罩设在陪试齿轮副和传动轴系上。

[0047]

2)取下被测齿轮副,即在不安装被测齿轮副时,利用辅助摆锤法等方法测量主动轴2和从动轴20(含轴上各零部件)的转动惯量j1和j2,具体操作如下:在主动轴2和从动轴20的端面中心处悬挂一质量已知的辅助摆锤,如图4所示,摆动辅助摆锤并记录2~3次摆动所需时间,求得摆动周期平均值,根据下式计算得出主动轴2和从动轴20的转动惯量;

[0048][0049]

式(1)中,m为摆锤的质量;r为辅助摆锤重心到转轴中心线的距离;g为重力加速度;t为辅助摆锤摆动周期平均值。

[0050]

3)在不安装被测齿轮副时,启动原动机1将转速加速到指定转速后关闭原动机1,让其自然减速至停止,利用转速测量计5分别测量出主动轴2和从动轴20转速随时间的变化情况n1(t)和n2(t)。

[0051]

4)安装被测齿轮副,将被测齿轮副安装到主动轴2和从动轴20上相应位置,利用辅助摆锤法等方法测量出安装被测齿轮副之后主动轴2和从动轴20(含轴上各零部件)的转动惯量j3和j4。

[0052]

5)启动原动机1将转速加速到指定转速后关闭原动机1,利用转速测量计5分别测量出主动轴2和从动轴20转速随时间的变化情况n3(t)和n4(t)。

[0053]

6)根据步骤2~5中记录的测试数据,计算出取下被测齿轮副和安装被测齿轮副时主动轴2和从动轴20的功率损失量p1(n)、p2(n)、p3(n)和p4(n),进而得出齿轮风阻功率损失p(n)=p3(n) p4(n)

‑

p1(n)

‑

p2(n)。功率损失量计算公式如下:

[0054][0055]

式(2)中,δt为很小的时间间隔量。

[0056]

本实施例公开的齿轮系统风阻功率损失测试方法,通过被测齿轮副安装前后两次测试结果,消除轴承摩擦损失等干扰,提升风阻功率损失的测试精度。本实施例所提出的风阻功率测试方法相较于传统的齿轮传动效率测试方法,通过转速测量计即可实现齿轮系统风阻功率损失的测定,无需进行齿轮加载,减少了力矩传感器、功率加载器等仪器设备的使用,测试过程更加简洁易作,绿色节能。且本实施例所提出的风阻功率测试方法适用于圆柱

齿轮、锥齿轮等多种齿轮传动系统,适用范围广泛,该测试方法可为高转速齿轮箱的低风阻损失优化设计提供试验支持。

[0057]

实施例3:

[0058]

本实施例主要结构同实施例2,进一步,所述陪试齿轮副和被测齿轮副具有相同的齿轮参数,以保证各传动轴满足特定的传动比关系。

[0059]

实施例4:

[0060]

本实施例主要结构同实施例2,进一步,所述被测齿轮副通过缩齿处理方法制成,如图3所示,即齿轮齿廓向内侧旋转平移一段距离,从而使得被测齿轮副不产生啮合摩擦功率损失,提高风阻功率测试精度。

[0061]

实施例5:

[0062]

本实施例主要结构同实施例2,进一步,所述陪试齿轮副包括安装在主动轴2上的陪试主动齿轮3,以及安装在从动轴20上的陪试从动齿轮30,陪试主动齿轮3与陪试从动齿轮30相啮合。所述被测齿轮副包括安装在主动轴2上被测主动齿轮4,以及与安装在从动轴20上的被测从动齿轮40,被测主动齿轮4和被测从动齿轮40相啮合。

[0063]

实施例6:

[0064]

本实施例主要结构同实施例2,进一步,所述齿轮风阻功率损失测量试验台还包括控制柜6。所述控制柜6与原动机1电连接,通过控制柜6控制原动机1的转速和开闭。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。