1.本发明涉及原油管道清洗装置技术领域,具体涉及一种穿越江河段管道清管、干燥、排液收集与处理工艺的管道清洗系统及方法。

背景技术:

2.穿越大江、河流的管道因埋于水下,长期处于潮湿的环境,原油长时间运行会在管道中形成沉淀或污垢,这些沉淀或污垢增加流体输送过程中的阻力对管道材料造成腐蚀和伤害使管道破裂。江河段管道遇到洪水等自然灾害后,河底管道收到洪水的冲刷很有可能会暴露出来,造成原油外泄,外泄的原油通常都有较大危险性,会造成地下水污染和环境污染等不良影响,因此需要对江河段管道进行清洗。

3.管道清洗对于地下水安全和环境安全是十分重要且具有现实意义的。但现有管道清洗方法中清洗设备运输未能考虑到整体运输,是以散开的状态运送至施工现场,设备难以运输与安装,并且管线依靠焊接连接,灵活性较差;清管过程中管道卡堵风险较高;管道排液和清洗废液混合收集,泄漏风险高,后续难以净化;施工时间长,难以完成快速作业。为了快速高效地完成穿越大江、河流管道的清洗,有必要针对其自身特点、工况、环境及需求,发明一种管道内排液与清洗系统及方法。

4.所发明的穿越江河段管道内排液与清洗系统及方法除了解决现有技术存在的问题,还需达到以下功能及要求:

5.1.系统结构紧凑,设备便于运输与安装,且无需在施工现场焊接管线,降低现场施工量,提升施工效率,实现快速作业。

6.2.江河段管道在清管时,避免发生清管器卡堵事故,以免造成施工无法顺利进行。

7.3.管道排液及清洗废液应分开收集,且可直接在现场进行处理,避免二次污染,实现无污染、绿色化施工作业。

8.4.适用性广,满足江河段管道和类似场地的管道内排液与清洗,并且适用于野外恶劣环境及工况。

技术实现要素:

9.(一)解决的技术问题

10.为解决上述问题,本发明将管道清洗所需的各种管线、阀门和设备安装在撬装底板上,整体采用撬装形式,不仅使系统化程度更高,而且结构紧凑、便于运输,安装方便,解决现有清管设备难以运输且安装困难等难题;包含管道的测径作业,检测管道内可允许通过的清管器直径,降低清管器卡堵的风险,从而保证工程顺利实施;设有原油回收桶和清洗废液收集桶,并且设有加药装置,原油和清洗废液实现分开不落地收集,可在现场直接对原油及清洗废液进行处理,解决了管道排液和清洗废液混合收集,造成后续难以净化的难题;包括撬板模块、驱动模块、注液模块、供电模块、发球模块、收球模块、排液收集与处理模块,适用性广,为穿越江河段管道和类似场地的管道内排液与清洗提供一种系统性的方案。

11.本发明的目的在于:针对穿越江河段管道所处的特殊场合,提供一种穿越江河段管道内排液与清洗系统及方法,满足江河段管道和类似场地的管道内排液与清洗。

12.(二)技术方案

13.1.一种穿越江河段管道内排液与清洗系统,其特征在于,包括:撬板模块、驱动模块、注液模块、供电模块、发球模块、收球模块、排液收集与处理模块。

14.所述的撬板模块包括撬装底板、吊钩、连接螺栓、缓震装置和氮气罐支架。

15.所述的驱动模块包括氮气罐、压力表ⅰ、球阀ⅰ、压缩机和节流阀ⅰ。

16.所述的注液模块包括清洗液罐、球阀ⅱ、清洗液注入泵、节流阀ⅱ和单向阀。

17.所述的供电模块包括发电机和配电柜。

18.所述的发球模块包括快开盲板ⅰ、吊环ⅰ、压力表ⅱ、球阀ⅲ、驱动口、球阀ⅳ、注液口、球阀

ⅴ

、放空口ⅰ、连接法兰ⅰ和支座ⅰ。

19.所述的收球模块包括吊环ⅱ、球阀

ⅵ

、放空口ⅱ、压力表ⅲ、快开盲板ⅱ、支座ⅱ、球阀

ⅶ

、排液口和连接法兰ⅱ。

20.所述的排液收集与处理模块包括三通阀、原油回收桶和清洗废液收集桶。

21.2.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于:所述的撬装底板为矩形钢板,四个边角设有四个吊钩,撬装底板上设有与其他模块的设备底座连接的螺栓,将其设备连接在撬装底板上,所述的缓震装置由缓冲垫和缓震板组成,安装在压缩机、清洗液注入泵和发电机的底部,由螺栓连接,可用来降低压缩机、清洗液注入泵和发电机的震动,提升系统的稳定性,所述的氮气罐支架用来放置氮气罐。

22.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于:所述的驱动模块高压软管与发球筒驱动口由法兰连接,沿着氮气流动方向的进气管线上依次连接氮气罐、压力表ⅰ、球阀ⅰ、压缩机、节流阀ⅰ、球阀ⅲ和发球筒驱动口,氮气罐内的驱动介质氮气,经压缩机加压输送至发球筒内,用于推动清管器前进,所述的压力表ⅰ能够监测氮气罐出气管线内的压力变化情况,转动球阀ⅰ中球体与阀门通道的开合度能控制压缩机进气管线的导通和切断,改变节流阀ⅰ截流面积的大小能控制压缩机出气管线的压力大小,实现清管器的速度调节,且氮气罐的数量可根据实际清管所需的压力进行调整。

23.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于:所述的注液模块高压软管与发球筒注液口由法兰连接,沿着清洗液的流动方向的进液管线上依次连接清洗液罐、球阀ⅱ、清洗液注入泵、节流阀ⅱ、单向阀、球阀ⅳ和发球筒注液口,清洗液罐中储存的清洗液由清洗液注入泵输送至发球筒内,转动球阀ⅱ中球体与阀门通道的开合度能控制清洗液注入泵进液管线的导通和切断,改变节流阀ⅱ截流面积的大小能控制清洗液注入泵出液管线的流量大小,所述的单向阀能防止清洗液倒流,避免造成清洗液注入泵故障。

24.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于,所述的供电模块由发电机进行发电,然后传输给配电柜,进而为压缩机和清洗液注入泵进行供电。

25.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于:所述的排液收集与处理模块的三通阀一端依次连接球阀

ⅶ

和收球筒排液口,一端连接原油回收桶,一端连接清洗废液收集桶,调节三通阀内部阀芯的位置,实现收球筒排污管线与原油回收桶和清洗废液收集桶的导通和切断,所述的原油回收桶和清洗废液收集桶用于分开收集原

油和清洗废液,且原油回收桶和清洗废液收集桶上设有加药装置,可对原油和清洗废液直接进行现场处理。

26.进一步地,所述的一种穿越江河段管道内排液与清洗系统,其特征在于:所述的清管器均安装有信号发射器,且配备有信号接收器。

27.进一步地,所述的穿越江河段管道内排液与清洗方法,其特征在于,它包括以下步骤:

28.s1:管道封堵与设备安装,具体包括以下步骤:

29.s11:根据现场情况,提前在江河段管道两侧的河岸进行施工现场的准备,对场地进行平整,确定设备进场方式,然后进行现场作业坑的开挖;

30.s12:在待清洗管道的上游选择合适的封堵点1和封堵点2,下游选择合适的封堵点3和封堵点4,并在封堵点上安装夹板阀和开孔机,组装封堵点的封堵设备;

31.s13:在待清洗管道的上游的封堵点1和封堵点2,下游的封堵点3和封堵点4之间管道的底部进行开孔,使封堵点之间管道内的原油缓慢流出,并收集在收集箱内;

32.s14:等待上下游封堵点之间管线内的原油排除干净后,在封堵点1和封堵点2,封堵点3和封堵点4之间进行管线冷切割断管,用于后续清管设备的安装;

33.s15:在待清洗管道的两侧焊接法兰接头,将发球模块和收球模块上的连接法兰与待清洗管道进行连接;

34.s16:将其他模块的高压软管与收发球筒上的连接法兰对应连接,并实现密封;

35.s2:管道泄漏测试,具体包括以下步骤:

36.s21:拆除封堵点2和封堵点3的封堵设备,关闭球阀

ⅵ

和快开盲板ⅱ,打开球阀ⅲ,压缩机连接发球筒驱动口向待清洗管道中通入压缩空气,进行管道的泄漏测试;

37.s22:首先进行管道的预实验,观察压力表ⅱ和压力表ⅲ上的数值,将管道内的压力维持实验压力,在这一压力下对管道的阀门以及管线连接处进行检查,检查管道是否有异常和泄漏;

38.s23:再对管道缓慢升压,直至管道内压力维持在测试压力,并在测试压力下能够稳压一段时间,若压力不降,则表示管道无泄漏。打开球阀

ⅴ

,观察发球筒压力表ⅱ的数值,使管内的压力将为标准大气压,关闭球阀

ⅴ

,等待下一步的清管作业;

39.s3:测径球发射,具体包括以下步骤:

40.s31:氮气罐连接驱动模块压缩机的进气管线,打开氮气罐上的阀门、球阀ⅰ、球阀ⅲ和快开盲板ⅰ,向管内依次发射测径球,控制节流阀ⅰ的截流面积,并实时监测测径球的位置,判断管内所能通过清管器的内径,防止清管器发生卡堵事故;

41.s32:根据测径球测得管内所能允许通过的内径,选择后续清管作业合适的直径的清管器;

42.s4:管道清洗与干燥,具体包括以下步骤:

43.s41:植入清管列车进行管道的清洗和干燥作业。清管列车包括刚刷式清管器、直板式清管器ⅰ、直板式清管器ⅱ、泡沫式清管器,刚刷式清管器和直板式清管器ⅰ之间的管腔内注入清洗液,直板式清管器ⅰ和直板式清管器ⅱ之间的管腔内注入淡水,直板式清管器ⅱ和泡沫式清管器之间的管腔内注入干燥剂。清洗液对管壁上存在的油液、铁锈、油脂进行清理,淡水段对管道做最后的清洗,冲洗管壁上残留的清洗液,干燥剂实现对管道的干燥;

44.s5:原油和清洗废液收集,具体包括以下步骤:

45.s51:观察信号接收器所接收到的信号,监测清管器在管道内的位置,当刚刷式清管器运行至收球筒内时,关闭球阀ⅲ,打开球阀

ⅶ

、调节三通阀内部阀芯的位置,使收球筒排液口与原油回收桶导通,对原油进行收集;

46.s52:当原油收集完毕后,打开球阀ⅲ,控制节流阀ⅰ截流面积的大小,使刚刷式清管器缓慢运行至快开盲板ⅱ处,关闭球阀ⅲ,打开球阀

ⅴ

,观察压力表ⅱ的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ,取出刚刷式清管器;

47.s53:打开球阀ⅲ,关闭球阀

ⅴ

,推动清管器继续前进,当直板式清管器ⅰ运行至收球筒内时,关闭球阀ⅲ,调节三通阀内部阀芯的位置,使收球筒排液口与清洗废液收集桶导通,对清洗废液进行收集;

48.s54:当清洗废液收集完毕后,打开球阀ⅲ,控制节流阀ⅰ截流面积的大小,使直板式清管器ⅰ缓慢运行至快开盲板ⅱ处,关闭球阀ⅲ,打开球阀

ⅴ

,观察压力表ⅱ的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ,取出直板式清管器ⅰ;

49.s55:以相同的方法对淡水段进行收集和取出直板式清管器ⅱ和泡沫清管器;

50.s56:当清管器全部取出后,通过目视、管道内部擦拭检查管道内部无油、无残垢、无其他杂物,并对清洗后的清洗废液进行污染物浓度检测,检测合格后,则表示管道清理完成;

51.s57:检查泡沫清管器的增重不超过1.5kg且泡沫清管器是不变色的、干燥的,则表示管道干燥完成;

52.s6:原油和清洗废液处理,具体包括以下步骤:

53.s61:通过加药装置向原油回收桶内投入原油破乳剂,对原油中的蜡质、胶质、沥青质以及管道内的腐蚀物进行处理,对清洗废液收集桶中的清洗废液进行中和处理至所允许的ph值。

54.s7:管道封堵与地貌恢复,具体包括以下步骤:

55.s71:拆除所有设备和管线,在清洗后管道的两侧安装封堵器,对清洗后的管道实现封堵;

56.s72:在原有管线的两侧堆砌黄油墙,焊接其他管线,检查管线的焊接处没有发生泄漏时,实现管道的改线作业,恢复管线的正常输油。或者安装封堵器对原有管线进行封堵作业;

57.s73:先拆除下游的封堵点4上的封堵设备,再拆除上游的封堵点1封堵设备,检查封堵点有无发生泄漏情况;

58.s74:检查封堵点没有发生泄漏时,然后进行作业坑回填和施工现场处理,最后人员和设备离开现场,完成管道清洗作业。

59.(三)有益效果

60.1.本系统采用撬装形式,结构紧凑,便于运输与安装,且各个模块之间采用高压软管实现导通,法兰实现密封连接,无需在现场进行管线的开孔和焊接,系统组装时间短,灵活性高;

61.2.使用测径球检测管道内可通过的清管器直径,防止管道发生清管器卡堵,保证施工的顺利进行;

62.3.管道排液和清洗废液直接现场分开收集与处理,避免二次污染的可能性,实现无污染、绿色化施工作业;

63.4.本发明能够直接实现穿越江河段管道排液、清洗、干燥作业,施工时间短,清洗效率高,可用于快速作业;

64.5.本发明能够满足江河段管道和类似场地下的管道内排液与清洗,适用于野外恶劣环境及工况,具有较广的使用前景。

附图说明

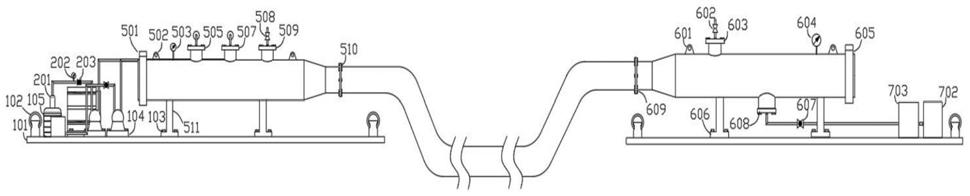

65.图1为本发明的总体主视结构示意图;

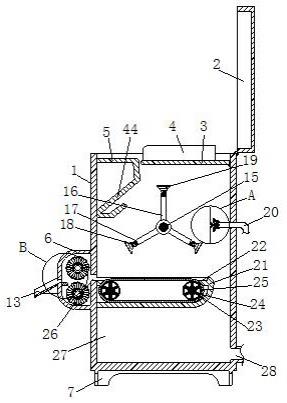

66.图2为本发明的局部俯视结构示意图;

67.图3为本发明的局部俯视结构示意图;

68.图4为本发明的一种穿越江河段管道内排液与清洗方法流程图。

69.图中,101

‑

撬装底板,102

‑

吊钩,103

‑

连接螺栓,104

‑

缓震装置,105

‑

氮气罐支架,201

‑

氮气罐,202

‑

压力表ⅰ,203

‑

球阀ⅰ,204

‑

压缩机,205

‑

节流阀ⅰ,301

‑

清洗液罐,302

‑

球阀ⅱ,303

‑

清洗液注入泵,304

‑

节流阀ⅱ,305

‑

单向阀,401

‑

发电机,402

‑

配电柜,501

‑

快开盲板ⅰ,502

‑

吊环ⅰ,503

‑

压力表ⅱ,504

‑

球阀ⅲ,505

‑

驱动口,506

‑

球阀ⅳ,507

‑

注液口,508

‑

球阀

ⅴ

,509

‑

放空口ⅰ,510

‑

连接法兰ⅰ,511

‑

支座ⅰ,601

‑

吊环ⅱ,602

‑

球阀

ⅵ

,603

‑

放空口ⅱ,604

‑

压力表ⅲ,605

‑

快开盲板ⅱ,606

‑

支座ⅱ,607

‑

球阀

ⅶ

,608

‑

排液口,609

‑

连接法兰ⅱ,701

‑

三通阀,702

‑

原油回收桶,703

‑

清洗废液收集桶。

具体实施方式

70.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图对本发明做进一步的描述,在本发明的描述中,需要理解的是,使用

“ⅰ”

、

“ⅱ”

、

“ⅲ”

、

“ⅳ”

、

“ⅴ”

等词语来限定零部件,仅仅是为了便于对上述零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

71.如图1~4所示,一种穿越江河段管道内排液与清洗系统,包括撬板模块、驱动模块、注液模块、供电模块、发球模块、收球模块、排液收集与处理模块。所述的撬板模块包括撬装底板101、吊钩102、连接螺栓103、缓震装置104、氮气罐支架105,所述的驱动模块包括氮气罐201、压力表ⅰ202、球阀ⅰ203、压缩机204、节流阀ⅰ205,所述的注液模块包括清洗液罐301、球阀ⅱ302、清洗液注入泵303、节流阀ⅱ304、单向阀305,所述的供电模块包括发电机401、配电柜402,所述的发球模块包括快开盲板ⅰ501、吊环ⅰ502、压力表ⅱ503、球阀ⅲ504、驱动口505、球阀ⅳ506、注液口507、球阀

ⅴ

508、放空口ⅰ509、连接法兰ⅰ510、支座ⅰ511,所述的收球模块包括吊环ⅱ601、球阀

ⅵ

602、放空口ⅱ603、压力表ⅲ604、快开盲板ⅱ605、支座ⅱ606、球阀

ⅶ

607、排液口608、连接法兰ⅱ609,所述的排液收集与处理模块包括三通阀701、原油回收桶702、清洗废液收集桶703。

72.所述的供电模块配电柜402通过导线为压缩机204和清洗液注入泵303供电,所述的驱动模块出气端的高压软管与发球模块驱动口505经法兰连接,所述的注液模块出液端的高压软管与发球模块的注液口507经法兰连接,所述的排液收集与处理模块的高压软管与收球模块的排液口608经法兰连接,所述的发球模块和收球模块与待清洗管道经法兰连

接,所述的法兰安装有金属缠绕垫,高压软管接头有橡胶垫,所述的各个模块及阀门、管线和设备均安装在撬装底板101上。

73.所述的撬装底板101用于承载整个系统,使各个模块的设备、阀门和管线安装在撬装底板上。

74.所述的吊钩102用于移动整个撬装式系统,通过吊装便可实现整个撬装式系统的移动。

75.所述的缓震装置104用于降低压缩机204、清洗液注入泵303和发电机401的震动,提升系统的稳定性。

76.所述的压力表ⅰ202用于监测氮气罐201出气管线内的压力变化情况;压力表ⅱ503用于监测发球筒内的工作压力;压力表ⅲ604用于监测收球筒内的工作压力。

77.所述的节流阀ⅰ204用于调节压缩机204的出口压力,从而调节发球筒内的压力;节流阀ⅱ301用于调节清洗液注入泵的出口流量。

78.所述的单向阀205用于防止清洗液倒流,避免造成清洗液注入泵303故障。

79.所述的球阀ⅰ~

ⅶ

用于控制管线与设备的导通和切断。

80.所述的压缩机204用于将氮气罐201内的氮气加压输送到发球筒内;清洗液注入泵303用于将清洗液注入发球筒内。

81.所述的发电机401给整个系统提供电源,传输给配电柜402,进而为压缩机204和清洗液注入泵303供电。

82.所述的发球筒快开盲板ⅰ501用于放入清管器;收球筒快开盲板ⅱ605用于取出清管器。

83.所述的发球筒驱动口505用于连接驱动模块管线,通入驱动介质氮气;发球筒注液口507用于连接注液模块管线,注入清洗液。

84.所述的发球筒放空口ⅰ509能够降低发球筒内的压力;收球筒放空口ⅱ603能够排出管道内的氮气,降低收球筒内的压力。

85.所述的原油回收桶702用于回收原油;清洗废液收集桶703用于收集清洗液。

86.具体实施方法:

87.s1:管道封堵与设备安装,具体包括以下步骤:

88.s11:根据现场情况,提前在江河段管道两侧的河岸进行施工现场的准备,对场地进行平整,确定设备进场方式,然后进行现场作业坑的开挖;

89.s12:在待清洗管道的上游选择合适的封堵点1和封堵点2,下游选择合适的封堵点3和封堵点4,并在封堵点上安装夹板阀和开孔机,组装封堵点的封堵设备;

90.s13:在待清洗管道的上游的封堵点1和封堵点2,下游的封堵点3和封堵点4之间管道的底部进行开孔,使封堵点之间管道内的原油缓慢流出,并收集在收集箱内;

91.s14:等待上下游封堵点之间管线内的原油排除干净后,在封堵点1和封堵点2,封堵点3和封堵点4之间进行管线冷切割断管,用于后续清管设备的安装;

92.s15:在待清洗管道的两侧焊接法兰接头,将发球模块和收球模块上的连接法兰与待清洗管道进行连接;

93.s16:将其他模块的高压软管与收发球筒上的连接法兰对应连接,并实现密封;

94.s2:管道泄漏测试,具体包括以下步骤:

95.s21:拆除封堵点2和封堵点3的封堵设备,关闭球阀

ⅵ

602和快开盲板ⅱ605,打开球阀ⅲ504,压缩机204连接发球筒驱动口505向待清洗管道中通入压缩空气,进行管道的泄漏测试;

96.s22:首先进行管道的预实验,观察压力表ⅱ503和压力表ⅲ604上的数值,将管道内的压力维持实验压力,在这一压力下对管道的阀门以及管线连接处进行检查,检查管道是否有异常和泄漏;

97.s23:再对管道缓慢升压,直至管道内压力维持在测试压力,并在测试压力下能够稳压一段时间,若压力不降,则表示管道无泄漏。打开球阀

ⅴ

508,观察发球筒压力表ⅱ503的数值,使管内的压力将为标准大气压,关闭球阀

ⅴ

508,等待下一步的清管作业;

98.s3:测径球发射,具体包括以下步骤:

99.s31:氮气罐201连接驱动模块压缩机204的进气管线,打开氮气罐201上的阀门、球阀ⅰ203、球阀ⅲ504和快开盲板ⅰ501,向管内依次发射测径球,控制节流阀ⅰ205的截流面积,并实时监测测径球的位置,判断管内所能通过清管器的内径,防止清管器发生卡堵事故;

100.s32:根据测径球测得管内所能允许通过的内径,选择后续清管作业合适的直径的清管器;

101.s4:管道的清洗与干燥,具体包括以下步骤:

102.s41:打开快开盲板ⅰ501,将一枚刚刷式清管器推入至发球筒内,打开球阀ⅲ504和球阀

ⅵ

602,控制节流阀ⅰ205的截流面积使刚刷式清管器前进10m左右;

103.s42:关闭球阀ⅲ504,打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅰ501,将一枚直板式清管器ⅰ推入至发球筒内,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积使直板式清管器ⅰ前进至合适位置,关闭球阀ⅲ504,打开球阀ⅳ506,控制节流阀ⅱ304的截流面积将清洗液注入发球筒内,清洗液段的长度为12m左右;

104.s43:打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅰ501,将一枚直板式清管器ⅱ推入至发球筒内,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积使直板式清管器ⅱ前进至合适位置,关闭球阀ⅲ504,打开球阀ⅳ506,控制节流阀ⅱ304的截流面积将淡水注入发球筒内,淡水段的长度为12m左右;

105.s44:打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅰ501,将一枚泡沫清管器推入至发球筒内,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积使泡沫清管器前进至合适位置,关闭球阀ⅲ504,打开球阀ⅳ506,控制节流阀ⅱ304的截流面积将干燥剂注入发球筒内,干燥剂段的长度为12m左右。

106.s5:原油和清洗废液收集,具体包括以下步骤:

107.s51:观察信号接收器所接收到的信号,监测清管器在管道内的位置,当刚刷式清管器运行至收球筒内时,关闭球阀ⅲ504,打开球阀

ⅶ

607、调节三通阀701内部阀芯的位置,使收球筒排液口608与原油回收桶702导通,对原油进行收集;

108.s52:原油收集完毕后,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积,推动刚刷式清管器缓慢前进至快开盲板ⅱ605处,关闭球阀ⅲ504,打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ605,取出刚刷式清管器;

109.s53:关闭快开盲板ⅱ605和球阀

ⅴ

508,观察信号接收器所接收到的信号,监测清

管器在管道内的位置,当直板式清管器ⅰ运行至收球筒内时,关闭球阀ⅲ504,调节三通阀701内部阀芯的位置,使收球筒排液口608与清洗废液收集桶703导通,对清洗废液进行收集;

110.s54:清洗废液收集完毕后,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积,推动直板式清管器ⅰ缓慢前进至快开盲板ⅱ605处,关闭球阀ⅲ504,打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ605,取出直板式清管器ⅰ;

111.s53:关闭快开盲板ⅱ605和球阀

ⅴ

508,观察信号接收器所接收到的信号,监测清管器在管道内的位置,当直板式清管器ⅱ运行至收球筒内时,关闭球阀ⅲ504,进行淡水的收集;

112.s54:淡水完毕后,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积,推动直板式清管器ⅱ缓慢前进至快开盲板ⅱ605处,关闭球阀ⅲ504,打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ605,取出直板式清管器ⅱ;

113.s55:关闭快开盲板ⅱ605和球阀

ⅴ

508,观察信号接收器所接收到的信号,监测清管器在管道内的位置,当泡沫清管器运行至收球筒内时,关闭球阀ⅲ504,进行干燥剂的收集;

114.s56:干燥剂完毕后,打开球阀ⅲ504,控制节流阀ⅰ205的截流面积,推动泡沫式缓慢前进至快开盲板ⅱ605处,关闭球阀ⅲ504,打开球阀

ⅴ

508,观察压力表ⅱ503的数值,当管内的压力降至标准大气压时,打开快开盲板ⅱ605,取出泡沫式清管器;

115.s57:通过目视、管道内部擦拭检查管道内部无油、无残垢、无其他杂物,并对清洗后的清洗废液进行污染物浓度检测,检测合格后,则表示管道清理完成;

116.s58:检查泡沫清管器的增重不超过1.5kg且泡沫清管器是不变色的、干燥的,则表示管道干燥完成。

117.s6:原油和清洗废液处理,具体包括以下步骤:

118.s61:通过加药装置向原油回收桶702内投入原油破乳剂,对原油中的蜡质、胶质、沥青质以及管道内的腐蚀物进行处理;对清洗废液收集桶703中的清洗废液进行中和处理至所允许的ph值。。

119.s7:管道封堵与地貌恢复,具体包括以下步骤:

120.s71:拆除所有设备和管线,在清洗后管道的两侧安装封堵器,对清洗后的管道实现封堵;

121.s72:在原有管线的两侧堆砌黄油墙,焊接其他管线,检查管线的焊接处没有发生泄漏时,实现管道的改线作业,恢复管线的正常输油。或者安装封堵器对原有管线进行封堵作业;

122.s73:先拆除下游的封堵点4上的封堵设备,再拆除上游的封堵点1封堵设备,检查封堵点有无发生泄漏情况;

123.s74:检查封堵点没有发生泄漏时,然后进行作业坑回填和施工现场处理,最后人员和设备离开现场,完成管道清洗作业。

124.本发明包括但不限于上述实施方式,任何符合本权利要求书或说明书描述,符合与本文所公开的原理和新颖性、创造性特点的方法、工艺、产品,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。