1.本发明属于溅射技术领域,涉及靶材的清洗,尤其涉及一种靶材清洗剂及其清洗方法。

背景技术:

2.溅射工艺是以一定能量的粒子轰击固体表面,使固体近表面的原子或分子获得足够大的能量而最终逸出固体表面的工艺,通常利用气体放电产生气体电离,其正离子在电场作用下高速轰击阴极靶材,阴极靶材表面的原子或分子获得足够大的能量逸出,飞向被镀基体表面沉积成膜。在溅射过程中,若靶材的表面附着有油污、灰尘、颗粒状杂质等异物会产生电弧放电,导致镀膜质量下降,因此需要对靶材进行充分清洁,保持足够的清洁度。

3.cn101724818a公开了一种铜或铜合金溅射靶材的清洗方法,其具有至少两个清洗阶段,包括:第一清洗阶段,使用第一清洗剂溶液对铜或铜合金溅射靶材进行至少一次清洗;第二清洗阶段,使用第二清洗剂溶液对铜或铜合金溅射靶材进行至少一次清洗。所述第一清洗剂和所述第二清洗剂是不同的,所述第一、第二清洗剂分别独立地为水、有机溶剂、以及多种溶剂的混合物中的任何一种。此外,所述清洗方法还可包括在所述第一清洗阶段前的预热工序、在所述第二清洗阶段后的蒸汽清洗阶段。

4.cn113231893a公开了一种ito靶材的抛光清洗方法,包括以下步骤:(1)将绑定后的ito靶材安装于可使ito靶材旋转的装置上;(2)使60~100目的金刚海绵刷接触靶材待清洗的表面;(3)粗清洗;(4)用800~1200目的金刚海绵刷替换所述60~100目的金刚海绵刷;(5)精抛光,即得清洗后的ito靶材。本发明所述清洗方法通过步骤(3)的粗清洗和步骤(5)的精抛光,选用不同目数的金刚海绵刷,并且控制打磨的压力和速度,达到靶材表面粗糙度的要求。

5.cn109930162a公开了一种回收溅射靶材的清洗方法,步骤一、使用磨床将旧的溅射铝靶材面板和背板进行分离;步骤二、将分离出的溅射铝靶材面板置于酸溶液的容器中,所述酸溶液的质量浓度为10%~75%;步骤三、溶解结束后,取出溅射铝靶材面板,再浸入氢氧化钠溶液,对靶材表面酸溶液进去中和处理;所述氢氧化钠溶液的质量浓度为10~20%;步骤四、酸碱中和完成后,取出溅射铝靶材面板浸入纯水中;步骤五、从纯水中取出,肉眼观察是否有残存附着物;步骤六、附着物没有的情况下在温室内进行干燥,最终可获取干净的铝靶材。

6.靶材的清洁效率及其表面的清洁度直接影响着溅射镀膜的效率和质量,因此如何简化靶材清洗工艺,提高清洁效果显得非常重要。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种靶材清洗剂及其清洗方法,操作流程简单,清洁效果好,并且清洗剂易于制备,成本低廉,适合推广使用。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种靶材清洗剂,所述的靶材清洗剂按重量份包括以下组分:

[0010][0011]

本发明提供的靶材清洗剂清洗效率高、清洗范围广,能够全面地去除附着于靶材表面的油污、颗粒和及其他杂质,由此有效地保证溅射镀膜效果,同时能够降低清洗剂的成本,保证清洗效率,且具有安全性好,无副作用的特点。

[0012]

本发明提供的靶材清洗剂中烷基磺酸钠的添加量为9~20重量份,例如可以是9重量份、10重量份、11重量份、12重量份、13重量份、14重量份、15重量份、15重量份、16重量份、17重量份、18重量份、19重量份或20重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0013]

本发明提供的靶材清洗剂中脂肪醇醚硫酸钠的添加量为9~20重量份,例如可以是9重量份、10重量份、11重量份、12重量份、13重量份、14重量份、15重量份、15重量份、16重量份、17重量份、18重量份、19重量份或20重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0014]

本发明提供的靶材清洗剂中巯基苯骈噻唑钠的添加量为1~5重量份,例如可以是1重量份、1.1重量份、1.2重量份、1.5重量份、1.8重量份、2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份或5重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0015]

本发明提供的靶材清洗剂中蛋白酶的添加量为2~5重量份,例如可以是2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份或5重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0016]

需要说明的是,本发明对于蛋白酶的选择不作具体要求或特殊限定,当然可以理解的是具有催化活性,并能够实现清洁功效的蛋白酶均落入本发明的保护范围和公开范围之内,因此现有技术中已公开或新技术中未公开的其他蛋白酶同样可以用于本发明中,示例性地,可选择木瓜蛋白酶或菠萝蛋白酶。

[0017]

本发明提供的靶材清洗剂中十二烷基硫酸钠的添加量为2~7重量份,例如可以是2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份、5重量份、5.2重量份、5.5重量份、5.8重量份、6重量份、6.3重量份、6.5重量份、6.8重量份或7重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0018]

需要说明的是,本发明提供的清洁剂中烷基磺酸钠具有高效的乳化能力,化学稳定性强,耐低温,能够有效地去除靶材表面的油污;脂肪醇醚硫酸钠易溶于水,具有良好的去污、乳化和发泡作用,且洗涤条件温和,与烷基磺酸钠配合能够增强清洁效果;巯基苯骈噻唑钠具有良好的缓冲阻垢效果;蛋白酶能够水解靶材表面的油污,有利于提高清洁度;十二烷基硫酸钠能够降低靶材的表面张力,提高清洁效果。

[0019]

作为本发明一个优选技术方案,所述的靶材清洗剂按重量份还包括以下组分:

[0020][0021]

所述的靶材清洗剂还包括25~40重量份的水,例如可以是25重量份、26重量份、27重量份、28重量份、29重量份、30重量份、31重量份、32重量份、33重量份、34重量份、35重量份、36重量份、37重量份、38重量份、39重量份或40重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0022]

本发明提供的靶材清洗剂中羟乙基纤维素的添加量为1~5重量份,例如可以是1重量份、1.1重量份、1.2重量份、1.5重量份、1.8重量份、2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份或5重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0023]

本发明提供的靶材清洗剂中烷基萘磺酸钠的添加量为2~5重量份,例如可以是2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份或5重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0024]

需要说明的是,本发明中的烷基萘磺酸钠作为渗透剂,使得清洁剂渗透进靶材表面,有利于更多的烷基磺酸钠发挥作用,增强清洁效果,示例性地,本发明中的烷基萘磺酸钠可选择十二烷基萘磺酸钠。

[0025]

本发明提供的靶材清洗剂中椰酸甘油的添加量为2~6重量份,例如可以是2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份、3重量份、3.2重量份、3.5重量份、3.8重量份、4重量份、4.3重量份、4.5重量份、4.8重量份、5重量份、5.2重量份、5.5重量份、5.8重量份或6重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0026]

本发明提供的靶材清洗剂中丙三醇的添加量为1~3重量份,例如可以是1重量份、1.1重量份、1.2重量份、1.5重量份、1.8重量份、2重量份、2.1重量份、2.2重量份、2.4重量份、2.5重量份、2.8重量份或3重量份,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0027]

作为本发明一个优选技术方案,所述的靶材清洗剂按重量份包括以下组分:

[0028][0029]

作为本发明一个优选技术方案,所述烷基磺酸钠与脂肪醇醚硫酸钠的质量比为(1~2):1,例如可以是1:1、1.2:1、1.5:1、1.8:1或2:1,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0030]

第二方面,本发明提供了一种靶材的清洗方法,所述的清洗方法采用第一方面所述的靶材清洗剂擦洗靶材。

[0031]

作为本发明一个优选技术方案,所述的清洗方法包括:

[0032]

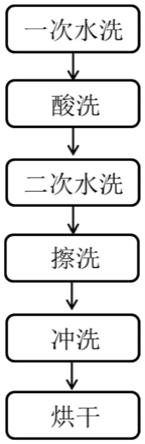

将靶材依次进行一次水洗、酸洗、二次水洗和靶材清洁剂擦洗后,冲洗靶材表面,随后进行烘干得到清洁靶材。

[0033]

本发明提供的一种靶材的清洗方法,分别采用水洗、酸洗和靶材清洁剂擦洗,操作流程简单,对于附着与靶材表面的油污、灰尘以及其他杂质的去除效果好,有效地保证溅射镀膜效果。

[0034]

需要说明的是,本发明提供的清洗方法适用范围广,通用性强,特别适用于超高纯ti溅射靶材(刻字)溅射面的清洗。

[0035]

作为本发明一个优选技术方案,所述的一次水洗采用纯水浸泡靶材进行清洗。

[0036]

优选地,所述的纯水为超纯水。

[0037]

优选地,所述超纯水的水温为20~25℃,例如可以是20℃、21℃、22℃、23℃、24℃或25℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0038]

优选地,所述超纯水的电阻率为18mω*cm。

[0039]

优选地,所述的浸泡时间为15~25min,例如可以是15min、16min、17min、18min、19min、20min、21min、22min、23min、24min或25min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0040]

优选地,所述一次水洗的温度为20~35℃,例如可以是20℃、21℃、22℃、23℃、24

℃、25℃、26℃、27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0041]

优选地,所述的酸洗采用酸液进行清洗。

[0042]

优选地,所述的酸液包括柠檬酸。

[0043]

优选地,所述柠檬酸的浓度为7.5~20g/l,例如可以是7.5g/l、8g/l、8.5g/l、9g/l、10g/l、10.5g/l、11g/l、11.5g/l、12g/l、13g/l、14g/l、15g/l、16g/l、16.5g/l、17g/l、17.5g/l、18g/l、18.5g/l、19g/l或20g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0044]

优选地,所述酸洗的温度为20~30℃,如可以是20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0045]

优选地,所述酸洗的时间为8~15min,例如可以是8min、9min、10min、11min、12min、13min、14min或15min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0046]

作为本发明一个优选技术方案,所述的二次水洗采用纯水浸泡靶材并进行超声清洗。

[0047]

优选地,所述的纯水与一次水洗中采用的纯水相同。

[0048]

优选地,所述超声清洗的温度为27~35℃,例如可以是27℃、28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0049]

优选地,所述超声清洗的时间为8~12min,8min、9min、10min、11min或12min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0050]

优选地,所述的清洁剂擦洗包括蘸取靶材清洗剂反复擦拭靶材表面。

[0051]

需要说明的是,本发明对于蘸取清洗剂并擦拭靶材表面的擦拭工具不作具体要求或特殊限定,示例性地,可选用纳米魔力擦,当然可以理解的是能够实现擦拭靶材表面其他样式的工具同样落入本发明的保护范围和公开范围之内,因此现有技术中已公开或新技术中未公开的其他形式的擦拭工具同样可以用于本发明中。

[0052]

优选地,所述擦拭的频率为每分钟往复30~40次,例如可以是30次、31次、32次、33次、34次、35次、36次、37次、38次、39次或40次,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0053]

需要说明的是,本发明中的擦洗可采用机械设备进行,设定擦拭的频率为每分钟往复擦拭30~40次,提高清洁效果。

[0054]

作为本发明一个优选技术方案,所述的冲洗采用超纯水。

[0055]

优选地,所述超纯水的流速为8~15m/s,例如可以是8m/s、9m/s、10m/s、11m/s、12m/s、13m/s、14m/s或15m/s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0056]

优选地,所述超纯水的水温为15~25℃,例如可以是15℃、16℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃、24℃或25℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0057]

优选地,所述烘干的温度为320~380℃,例如可以是320℃、325℃、330℃、340℃、350℃、360℃、365℃、370℃、375℃或380℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

[0058]

作为本发明一个优选技术方案,所述的清洗方法具体包括以下步骤:

[0059]

(ⅰ)在温度为20~35℃的条件下,采用超纯水浸泡靶材15~25min进行一次水洗,其中超纯水的水温为20~25℃,电阻率为18mω*cm;

[0060]

(ⅱ)随后在温度为20~30℃的条件下,采用浓度为7.5~20g/l的柠檬酸,将经一次水洗后的靶材进行8~15min的酸洗;

[0061]

(ⅲ)再将经酸洗后的靶材置于超纯水中浸泡,同时在27~35℃的温度下超声8~12min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面30~40次;

[0062]

(ⅳ)最后采用水温为15~25℃的超纯水,以8~15m/s的流速冲洗靶材表面,随后在温度为320~380℃的条件下进行烘干,得到清洁靶材。

[0063]

与现有技术相比,本发明的有益效果为:

[0064]

本发明提供的一种靶材清洗剂及其清洗方法,清洗效率高、清洗范围广,能够全面地去除附着于靶材表面的油污、颗粒和及其杂质,由此有效地保证溅射镀膜效果,同时能够降低清洗剂的成本,保证清洗效率,且具有安全性好,无副作用的特点。

附图说明

[0065]

图1为本发明实施例1提供的靶材清洗的流程图。

具体实施方式

[0066]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0067]

实施例1

[0068]

本实施例提供了一种靶材的清洗方法,如图1所示,具体包括以下步骤:

[0069]

(1)在温度为25℃的条件下,采用超纯水浸泡靶材20min进行一次水洗,其中超纯水的水温为25℃,电阻率为18mω*cm;

[0070]

(2)随后在温度为25℃的条件下,采用浓度为15g/l的柠檬酸,将经一次水洗后的靶材进行10min的酸洗;

[0071]

(3)再将经酸洗后的靶材置于超纯水中浸泡,同时在30℃的温度下超声10min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面35次,其中靶材清洗剂包括:

[0072]

十二烷基磺酸钠11g;脂肪醇醚硫酸钠11g;巯基苯骈噻唑钠2g;羟乙基纤维素2g;十二烷基萘磺酸钠2.5g;木瓜蛋白酶2.5g;十二烷基硫酸钠4g;椰酸甘油4g;丙三醇1.5g;水30g;

[0073]

(4)最后采用水温为20℃的超纯水,以10m/s的流速冲洗靶材表面,随后在温度为350℃的条件下进行烘干,得到清洁靶材。

[0074]

实施例2

[0075]

本实施例提供了一种靶材的清洗方法,具体包括以下步骤:

[0076]

(1)在温度为20℃的条件下,采用超纯水浸泡靶材15min进行一次水洗,其中超纯水的水温为20℃,电阻率为18mω*cm;

[0077]

(2)随后在温度为20℃的条件下,采用浓度7.5g/l的柠檬酸,将经一次水洗后的靶材进行8min的酸洗;

[0078]

(3)再将经酸洗后的靶材置于超纯水中浸泡,同时在27℃的温度下超声8min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面30次,其中靶材清洗剂包括:

[0079]

十二烷基磺酸钠12g;脂肪醇醚硫酸钠12g;巯基苯骈噻唑钠1.5g;羟乙基纤维素1.5g;十二烷基萘磺酸钠2.2g;蛋白酶2.2g;十二烷基硫酸钠3.5g;椰酸甘油3.5g;丙三醇1.2g;水29g;

[0080]

(4)最后采用水温为15℃的超纯水,以8m/s的流速冲洗靶材表面,随后在温度为320℃的条件下进行烘干,得到清洁靶材。

[0081]

实施例3

[0082]

本实施例提供了一种靶材的清洗方法,具体包括以下步骤:

[0083]

(1)在温度为23℃的条件下,采用超纯水浸泡靶材18min进行一次水洗,其中超纯水的水温为25℃,电阻率为18mω*cm;

[0084]

(2)随后在温度为20℃的条件下,采用浓度10g/l的柠檬酸,将经一次水洗后的靶材进行12min的酸洗;

[0085]

(3)再将经酸洗后的靶材置于超纯水中浸泡,同时在30℃的温度下超声10min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面32次,其中靶材清洗剂包括:

[0086]

十二烷基磺酸钠13g;脂肪醇醚硫酸钠13g;巯基苯骈噻唑钠2g;羟乙基纤维素2g;十二烷基萘磺酸钠2.4g;木瓜蛋白酶2.4g;十二烷基硫酸钠4g;椰酸甘油4g;丙三醇1.4g;水30g;

[0087]

(4)最后采用水温为20℃的超纯水,以12m/s的流速冲洗靶材表面,随后在温度为330℃的条件下进行烘干,得到清洁靶材。

[0088]

实施例4

[0089]

本实施例提供了一种靶材的清洗方法,具体包括以下步骤:

[0090]

(1)在温度为25℃的条件下,采用超纯水浸泡靶材23min进行一次水洗,其中超纯水的水温为35℃,电阻率为18mω*cm;

[0091]

(2)随后在温度为20℃的条件下,采用浓度18g/l的柠檬酸,将经一次水洗后的靶材进行14min的酸洗;

[0092]

(3)再将经酸洗后的靶材置于超纯水中浸泡,同时在33℃的温度下超声10min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面38次,其中靶材清洗剂包括:

[0093]

十二烷基磺酸钠15g;脂肪醇醚硫酸钠15g;巯基苯骈噻唑钠2.5g;羟乙基纤维素2.5g;十二烷基萘磺酸钠2.8g;木瓜蛋白酶2.8g;十二烷基硫酸钠4.5g;椰酸甘油4.5g;丙三醇1.8g;水32g;

[0094]

(4)最后采用水温为25℃的超纯水,以14m/s的流速冲洗靶材表面,随后在温度为350℃的条件下进行烘干,得到清洁靶材。

[0095]

实施例5

[0096]

本实施例提供了一种靶材的清洗方法,具体包括以下步骤:

[0097]

(1)在温度为25℃的条件下,采用超纯水浸泡靶材25min进行一次水洗,其中超纯水的水温为35℃,电阻率为18mω*cm;

[0098]

(2)随后在温度为25℃的条件下,采用浓度20g/l的柠檬酸,将经一次水洗后的靶材进行15min的酸洗;

[0099]

(3)再将经酸洗后的靶材置于超纯水中浸泡,同时在35℃的温度下超声12min,取出靶材,蘸取靶材清洗剂,每分钟往复擦拭靶材表面40次,其中靶材清洗剂包括:

[0100]

十二烷基磺酸钠16g;脂肪醇醚硫酸钠16g;巯基苯骈噻唑钠3g;羟乙基纤维素3g;十二烷基萘磺酸钠3g;木瓜蛋白酶3g;十二烷基硫酸钠5g;椰酸甘油5g;丙三醇2g,水40g;

[0101]

(4)最后采用水温为25℃的超纯水,以15m/s的流速冲洗靶材表面,随后在温度为380℃的条件下进行烘干,得到清洁靶材。

[0102]

实施例6

[0103]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:

[0104]

步骤(3)中靶材清洁剂包括:

[0105]

十二烷基磺酸钠9g;脂肪醇醚硫酸钠9g;巯基苯骈噻唑钠1g;羟乙基纤维素1g;十二烷基萘磺酸钠2g;木瓜蛋白酶2g;十二烷基硫酸钠2g;椰酸甘油2g;丙三醇1g,水25g;

[0106]

其余操作步骤与工艺条件与实施例1完全相同。

[0107]

实施例7

[0108]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:

[0109]

步骤(3)中靶材清洁剂包括:

[0110]

十二烷基磺酸钠20g;脂肪醇醚硫酸钠20g;巯基苯骈噻唑钠5g;羟乙基纤维素5g;十二烷基萘磺酸钠5g;木瓜蛋白酶5g;十二烷基硫酸钠7g;椰酸甘油6g;丙三醇3g,水40g;

[0111]

其余操作步骤与工艺条件与实施例1完全相同。

[0112]

实施例8

[0113]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:

[0114]

步骤(3)中靶材清洁剂包括:

[0115]

十二烷基磺酸钠8g;脂肪醇醚硫酸钠8g;巯基苯骈噻唑钠0.5g;羟乙基纤维素0.5g;十二烷基萘磺酸钠1g;木瓜蛋白酶1g;十二烷基硫酸钠1g;椰酸甘油1g;丙三醇1g,水20g;

[0116]

其余操作步骤与工艺条件与实施例1完全相同。

[0117]

实施例9

[0118]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:

[0119]

步骤(3)中靶材清洁剂包括:

[0120]

十二烷基磺酸钠25g;脂肪醇醚硫酸钠25g;巯基苯骈噻唑钠6g;羟乙基纤维素6g;十二烷基萘磺酸钠6g;木瓜蛋白酶6g;十二烷基硫酸钠8g;椰酸甘油8g;丙三醇5g,水45g;

[0121]

其余操作步骤与工艺条件与实施例1完全相同。

[0122]

实施例10

[0123]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:不进行步骤(2)中的酸洗过程,其余操作步骤与工艺条件与实施例1完全相同。

[0124]

实施例11

[0125]

本实施例提供了一种靶材的清洗方法,与实施例1的区别在于:不进行步骤(3)中的二次水洗过程,其余操作步骤与工艺条件与实施例1完全相同。

[0126]

对比例1

[0127]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中不进行靶材清洗剂的擦拭,其余操作步骤与工艺条件与实施例1完全相同。

[0128]

对比例2

[0129]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中靶材清洁剂不添加十二烷基磺酸钠,其余操作步骤与工艺条件与实施例1完全相同。

[0130]

对比例3

[0131]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中靶材清洁剂不添加脂肪醇醚硫酸钠,其余操作步骤与工艺条件与实施例1完全相同。

[0132]

对比例4

[0133]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中靶材清洁剂不添加巯基苯骈噻唑钠,其余操作步骤与工艺条件与实施例1完全相同。

[0134]

对比例5

[0135]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中靶材清洁剂不添加木瓜蛋白酶,其余操作步骤与工艺条件与实施例1完全相同。

[0136]

对比例6

[0137]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)中靶材清洁剂不添加十二烷基硫酸钠,其余操作步骤与工艺条件与实施例1完全相同。

[0138]

对比例7

[0139]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)的靶材清洁剂中十二烷基磺酸钠与脂肪醇醚硫酸钠的质量比为0.5:1,其余操作步骤与工艺条件与实施例1完全相同。

[0140]

对比例8

[0141]

本对比例提供了一种靶材的清洗方法,与实施例1的区别在于:步骤(3)的靶材清洁剂中十二烷基磺酸钠与脂肪醇醚硫酸钠的质量比为2.5:1,其余操作步骤与工艺条件与实施例1完全相同。

[0142]

清洗结束后,测试实施例1~11和对比例1~8中靶材的不同位置的表面粗糙度,测试方法为gb/t 1031

‑

2009,测试结果如表1所示:

[0143]

表1

[0144][0145][0146]

采用实施例1~11提供的方法清洗靶材,由表1可知,靶材表面的粗糙度较低,且靶材表面各部分的粗糙度均匀性较高,清洁效果好;实施例10中清洗后的靶材粗糙度要高于实施例1中的靶材,这主要是由于实施例10中省略了酸洗的步骤,因此无法有效地去除靶材表面的含油杂质,清洁效果不佳;实施例11中清洗后的靶材粗糙度要高于实施例1中的靶材,这主要是由于实施例11中省略了二次水洗的步骤,实施例1中的靶材经酸洗后再采用超纯水浸泡并超声,有利于靶材表面的残留物脱落,有效地去除靶材表面的颗粒和油泥,防止二次团聚,提高了清洁效率。

[0147]

由表1可知,实施例7的靶材表面粗糙度要高于实施例1,这主要是由于实施例中靶

材清洁剂各组分含量较低,无法有效的去除靶材表面的颗粒或含油杂质,降低清洗效率;实施例8中的靶材粗糙度与实施例1相比,没有太大的差距,但考虑到降低成本,采用实施例1中的靶材清洁剂进行清洗,足够满足靶材的清洁度。

[0148]

由表1可知,对比例1中的靶材相比于实施例1,其表面粗糙度较高,且靶材表面不均匀,这主要是由于对比例1中未采用靶材清洗剂对靶材进行擦拭,无法完全去除靶材表面的颗粒和含油杂质,容易发生团聚,导致粗糙度增加,且清洗不充分,不能够全面清洁导致清洗后靶材表面粗糙度的不均匀。

[0149]

由表1可知,对比例2中的靶材相比于实施例1,其表面粗糙度较高,这主要是由于对比例2的靶材清洁剂中并未添加十二烷基磺酸钠,降低了清洁剂的乳化能力,无法有效地去除靶材表面的油污。对比例3中的靶材相比于实施例1,其表面粗糙度较高,这主要是由于对比例3的靶材清洁剂中并未添加脂肪醇醚硫酸钠,实施例1中的脂肪醇醚硫酸钠易溶于水,具有良好的去污、乳化和发泡作用,且洗涤条件温和,与烷基磺酸钠配合能够增强清洁效果。对比例4中的靶材相比于实施例1,其表面粗糙度较高,这主要是由于对比例4的靶材清洁剂中并未添加巯基苯骈噻唑钠,实施例1中的巯基苯骈噻唑钠具有良好的缓冲阻垢效果;对比例5中的靶材相比于实施例1,其表面粗糙度较高,这主要是由于对比例5的靶材清洁剂中并未添加蛋白酶,而实施例1中蛋白酶能够水解靶材表面的油污,有利于提高清洁度;对比例6中的靶材相比于实施例1,其表面粗糙度较高,这主要是由于对比例6中并未添加十二烷基硫酸钠,无法有效降低靶材的表面张力,进而影响清洁效果。

[0150]

对比例7的靶材粗糙度要高于实施例1中靶材粗糙度,主要是由于其靶材清洁剂中十二烷基磺酸钠的含量过低,降低了清洁剂乳化去油污的能力;对比例8中靶材粗糙度高于实施例1中靶材粗糙度,主要是由于脂肪醇醚硫酸钠的含量过低,不利于表面张力的降低,进而影响清洁效果。

[0151]

本发明提供的一种靶材清洗剂及其清洗方法,清洗效率高、清洗范围广,能够全面地去除附着于靶材表面的油污、颗粒和及其杂质,由此有效地保证溅射镀膜效果,同时能够降低清洗剂的成本,保证清洗效率,且具有安全性好,无副作用的特点。

[0152]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。