1.本公开涉及一种用于确定设施在特定事件情境中的状态和运行模式的数据驱动系统和方法。

背景技术:

2.设施诸如工业厂房、精炼厂、制造厂、纸浆和造纸厂、钢厂和办公楼以及其他建筑物可具有许多状态和模式。设施状态是指设施或设施中的机组的总体状态。对于工业厂房来说,厂房的四个普遍接受的状态有维护、启动、停机和正常运行。在维护、启动和停机状态期间,初始条件和过程参数值可显著不同于正常运行状态。厂房的运行模式是在一段时间内厂房机组和资产的组合活动,用以实现指定的生产产量。例如,在石化精炼厂房中,输入厂房的原油的类型和质量将决定可从原油精炼的不同产品(诸如煤油、柴油和汽油)的数量和质量。因此,厂房状态和运行模式受厂房生产的产品、运行约束、过程约束、非自动化参数的状态、厂房负荷、装备维护、装备故障、过程异常和环境条件的影响。

3.有的时间厂房稳定性最有风险,因为这些时间可能最难控制和预期。这些时间通常被认为是维护、启动和停机状态或事件。这些事件是三种发生的最常见的事件类型,其不适合正常的厂房运行,并且直接影响厂房的稳定性以及装备和工艺的安全运行。在当前厂房运行中,机组/资产性能监测和关键性能指标(kpi)不包含数据驱动的和/或易于消耗的信息以确定和识别事件的原因,并诊断厂房状态和运行模式。

附图说明

4.图1示出了说明工业厂房或其他设施的不同状态的示例。

5.图2示出了用于确定工业厂房状态和工业厂房模式的系统的实施方案的示意图。

6.图3是示出用于训练系统以确定工业厂房的状态和运行模式的数据的类型的图表。

7.图4是用于确定工业厂房的状态的图表。

8.图5a和图5b是确定厂房的状态和运行模式的实施方案的流程图。

9.图6a和图6b是确定厂房的状态和运行模式的另一个实施方案的流程图。

10.图7a和图7b是确定工业厂房的状态和运行模式的另一个实施方案的流程图。

11.图8是本公开的一个或多个实施方案可在其上执行的计算机系统的框图。

具体实施方式

12.在下面的描述中,参照了附图,这些附图构成详细描述的一部分,并且在这些附图中,以说明的方式示出了可实施的具体实施方案。对这些实施方案进行了足够详细的描述,以使本领域技术人员能够实践本发明,并且应当理解,在不脱离本发明的范围的情况下,可以利用其他实施方案,并且可以作出结构改变、电学改变和光学改变。因此,以下示例性实施方案的描述不是限制性的,并且本发明的范围由所附权利要求限定。

13.图1示出工业厂房的不同可能状态的示例。虽然图1涉及工业厂房,但本公开的实施方案涵盖其他设施,诸如精炼厂、制造厂、纸浆和造纸厂、钢厂和办公楼以及其他建筑物。在正常运行中,控制系统110管理正常厂房运行120。警报130可能由于过程改变或其他事件而发生,并且这些警报可能需要操作员干预140。如果操作员不能管理警报状况,则这可导致过程异常和/或装备故障或跳闸150。在一些情况下,为了避免厂房损坏并管理安全,紧急停机(esd)系统160可使厂房和/或厂房机组跳闸。

14.为了解决这些情况,一个或多个实施方案涉及在厂房或设施的运行期间识别工业厂房或其他设施的唯一状态和运行模式的系统和方法。更具体地讲,一个实施方案描述了自配置、自更新、基于机器学习的人工智能算法的实施和验证,以通过检测操纵参数之间的关系何时改变来确定厂房状态和运行模式。使用了厂房的数字控制系统中可用的数据,并且因此不需要人工输入。

15.以实时或接近实时的方式确定厂房的状态和运行模式的能力可以以几种不同的方式使用来改善厂房的运行。首先,操作员对厂房中的事件或异常状况的响应将基于在事件发生时厂房的状态和厂房的运行模式而变化。因此,了解状态和模式两者有助于操作员响应于厂房事件。第二,操作员具有趋于出现在他或她的控制室计算机屏幕上的与警报中的标签(或多个标签)相关的若干过程变量(pv)和关键性能指标(kpi)。了解当前的厂房状态和模式将有助于操作员响应于这些趋势和警报。第三,操作员使用这些趋势来确定管理此类警报事件所需的响应。因此,了解厂房的当前状态和模式将有助于突出操作员在正常运行、启动、跳闸和紧急停机期间的行为和/或反应。

16.另外,为了实现工业厂房性能的下一级改善,一个或多个实施方案包括执行以下项的自动化方法。首先,一个实施方案可以预测异常事件(例如,过程压力)的引导指示。处理这些异常事件的实施方案是稳健的(例如,提高的保护和控制系统的强度)。第二,该实施方案可估计关键性能指标(kpi)的未来值以使得能够采取纠正措施来解决问题。第三,该实施方案可以向操作员提供实时指导以确保厂房的最佳运行以及/或者确保对事件的适当响应。第四,该实施方案可提供对操作员的工作能力的评估。然后,此类评估可用于开发和/或改善操作员培训课程。

17.这些实施方案包括用于估计厂房状态和厂房运行模式的部件。需要准确且实时地确定厂房状态和厂房运行模式的原因是因为,在一种状态或运行模式下的可接受性能在另一种状态或运行模式下可能是不可接受的。因此,在实时或接近实时的基础上正确确定厂房状态和运行模式有助于预测异常事件的引导指示、估计kpi的未来值、向操作员提供实时指导以及评估操作员的工作表现。

18.导致和/或引起厂房状态和厂房运行模式的改变或变化的条件如下。由厂房生产的产品的类型影响厂房状态和运行模式。厂房机组或资产可以被不同地构造用于不同的产品类型。例如,如果两种不同的产品为煤油和柴油燃料,则当厂房运行处于不同的模式时,精馏塔中的温度和压力的时间序列过程变量数据的模式将不同。另外,当存在从一种产品到另一种产品的转换时,可感测这些改变。因此,这些不同的产品类型可反映在用于制造产品的进料输入和实际产品输出本身的在线或离线分析仪测量中。当厂房经历维护周期、启动周期(冷或热)以及计划或非计划停机时,厂房状态和运行模式也可发生改变。厂房机组或资产可以被不同地构造用于不同的厂房负荷,即,不同的产品吞吐量(例如,总产量的

50%或90%)。这些不同的厂房负荷反映在进料/输入流标签值的过程变量数据中。厂房周围的环境条件可以是不同的,并且可以影响厂房状态和厂房运行模式。例如,在食品加工厂中,夏季月份比冬季月份更有可能存在不同的制冷需求。此类差异可反映在与公用流量相关的过程变量数据中。另外,在厂房处可能存在各种过程约束,这可能影响厂房状态和/或厂房模式。例如,约束可以是,特定机组或资产不可用。又如,催化剂可能已经降级,并且厂房过程将随后必须在较高温度下运行。最后,在厂房中存在各种非自动化参数,诸如手动阀门和机组/资产的手动锁定件,并且这些非自动化参数的状态可以影响厂房状态和厂房模式。

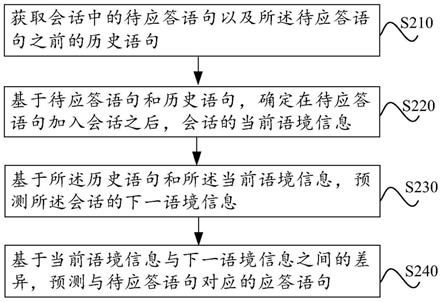

19.响应于需要能够实时或接近实时地准确确定工业厂房的厂房状态和厂房模式,一个或多个实施方案调用自配置、自更新、基于机器学习的人工智能算法,以便通过检测操纵参数变化之间的关系来确定厂房状态和厂房运行模式(当该厂房处于正常运行状态时)。一个实施方案处理并集成多个数据源以了解厂房状态和厂房模式。图2示出了主要数据源,其用于首先训练模型以确定厂房状态和厂房运行模式,然后实时解译生产数据以确定厂房状态和厂房运行模式。在一个实施方案中,使用聚类方法执行训练。主要数据源包括:来自厂房过程历史的传感器数据(过程参数值);人机界面(hmi)图形、操作日志和厂房关键性能指标(kpi);以及来自现场操作员的工程配置数据现场日志(例如,事故报告)。这些数据源被归一化并集成到被聚类并分组到不同的厂房状态和运行模式中的格式。图2示出了这些数据源,以及整个训练过程和执行过程。具体地讲,时间序列过程值、事件数据和日志文件数据是从厂房210、操作室/控制室220和现场数据230集成的。这些数据可包括:传感器数据242;hmi数据、工程配置数据、操作日志、厂房kpi数据以及事件和历史数据(244);以及现场日志和事故报告(246)。首先在机器学习/训练阶段250中处理这些数据。该学习/训练生成数据挖掘和分析模块/模型260。然后在270处分析生产数据以在280处检测厂房状态和厂房运行模式。

20.图2中的多个数据源的集成包括过程参数值与hmi数据的集成。该集成在图3中进一步示出。如图3所示,识别输入流标签和输出流标签的值以帮助分析进料输入和最终产品输出流模式,从而确定厂房状态和厂房运行模式。更具体地讲,图3示出了数据310的类型、从该数据提取的信息330以及该信息在确定厂房的状态和运行模式中的用途330。数据的类型包括事件数据312、配置数据314、图形数据316、过程历史数据318和操作员日志数据320。过程历史数据318和操作员日志数据320主要用于系统的训练,但也可以使用基于历史的配置数据314和图形数据316。事件数据312是用作训练系统的输入的实时数据,并且训练系统使用该实时数据来确定厂房状态和模式。例如,当厂房为可运行时,可发生过程警报313。过程警报可涉及一件旋转装备322的状态,诸如旋转装备322的每分钟转数(rpm)低于其正常运行值。然后,如在332处所示,这些事件数据312有助于识别厂房的不同状态。

21.使用事件数据312来识别厂房状态和模式的过程在图4中进一步示出。使用流标签405的数据、旋转装备状态406和其他信息来识别停机、启动、正常运行和维护状态,如图4所详述。对于操作员而言,图4中的所有条件应当为真(true),以断定厂房处于特定状态。例如,如果流标签正在减小并向下趋向于过程变量下限并且存在进料流的斜降(411),则顺序停止旋转装备(例如,泵和移动输入材料和输出产品的其他装备)(412),安全装置(esd阀)依次停机(413),持续警报事件超过阈值(414),并且操作员发出停止和关闭命令(415),那

么正常停机(410)的所有条件都为真(true),并且可以断定厂房正在进行正常停机。同样,这是教导系统使得系统可以确定厂房的状态和模式的智能。

22.以类似的方式,图4示出了用于确定厂房是处于紧急停机(420)、冷启动(430)、热启动(440)、正常运行状态(450)还是维护状态(460)的状态的数据。

23.如上所述,一个实施方案首先实时或接近实时地确定工业厂房的状态,并且然后如果厂房处于正常运行状态,则确定厂房的运行模式。了解厂房状态和运行模式允许操作员确定当前事件(例如,如过程变量所示)是否是被关注的。在说明实施方案的细节之前,更详细地讨论不同的可能厂房状态。

24.正常厂房运行是其中操作员将运行变量/参数维持在限定运行极限内的厂房状态。厂房过程应在稳态条件下运行。背离正常运行的显著偏差导致异常状况。厂房的正常运行具有两个子状态:正常和不正常。通过分析所有参数的过程变量(pv)值是否在没有任何警报事件的运行范围内来检测正常状态。正常状态具有两个另外的子状态:优化运行和非优化运行。通过分析pv是否与限定的设定点(sp)具有最小偏差来检测优化运行。通过分析pv是否偏离sp来检测非优化运行,但pv未超出任何警报极限。不正常状态包括警报事件,通过分析pv是否已偏离警报极限值来检测该警报事件。

25.工业厂房中的重大停机通常不频繁地发生(每年或两年)。然而,当发生此类停机时,它们通常需要数天来完成。一般来讲,这些停机有两个目的。第一,修复在前一次重大停机期间识别的问题,以及第二,检查在运行期间不可访问的厂房的部件,以便识别将在未来计划停机期间修复的问题。通常存在两种类型的停机:正常停机和紧急停机。正常停机是厂房保护系统的一部分,并且其目的是使设施运行范围外的偏移的频率和后果最小化。正常停机的可能原因包括进料中的组成改变(例如,进料原料改变、产品需求变化)、工艺限制(例如,用以满足工艺要求的交换器、容器、塔和其他装备的限制)、维护活动(例如,催化剂的再生/激活、通过加热炉/交换器进行的压力差或热传递问题的管理、压缩机、泵和塔的误操作),以及使产品降级的参数问题的管理。紧急停机是厂房保护系统的一部分,并且其目的是将厂房过程保持在设计极限内并防止异常状况恶化成重大危险事件。紧急停机的可能原因包括装备故障、过程异常/跳闸、过程/运行约束(如管道阻塞)、塔中溢流/渗漏、失控状况、过压和过程控制问题。

26.厂房启动被识别为停机与正常运行之间的时间。厂房启动具有两个子类别:冷启动和热启动。在冷启动中,变量诸如装备的壳体温度、轴温度和轴承温度为环境温度,并且贮槽、容器和其他类似装备中存在零(0%)滞留。当装备诸如涡轮机处于停止/待机状态超过一定量的时间诸如20小时时,通常遵循冷启动。在热启动中,变量诸如壳体温度、轴温度和轴承温度不等于环境温度,并且贮槽、容器和其他装备中的滞留大于0%。

27.进入非计划维护状态的典型原因包括无法更换磨损部件、缺乏润滑以及其他问题。指示维护状态的信息从状况监测警报、维护超控开关(mos)激活事件、红色标签识别(停止运行的带标签装备)中捕获,并且跨厂房装备流动。

28.如前所述,当确定厂房处于正常运行状态时,则一个实施方案不仅可以确定厂房的当前运行模式,而且还可以确定厂房中的事件是否是关注的原因。这种对是否需要关注的确定是基于用历史厂房数据训练的机器学习(ml)/人工智能(ai)算法(以学习所有相关事件/数据/装备之间的关系)和即时事件,以及使用经训练的ml/ai算法来根据厂房事件对

关注的需求/原因做出决定。在一个实施方案中,ml/ai算法涉及聚类方法。

29.厂房运行模式基于若干因素而变化。这些因素包括正在生产的产品的类型、厂房的当前负荷、厂房当前运行的环境条件、任何运行约束以及任何非自动化参数的状态。当关键变量的值变到另一个稳态时,或者当参数之间的相关性改变(如通过ml/ai算法的训练所获知的)时,实施方案确定厂房机组/资产处于不同的运行模式。在正常厂房运行期间,所有警报事件都需要来自操作员的响应以返回到正常运行范围。然而,操作员可能面临不同场景,如事件泛滥(即,同时发生多个事件或警报)、运行约束(这将阻止操作员以最有效的方式对警报/事件作出响应)以及流标签趋势。为了最佳地响应事件,有必要能够区分此类场景。运行模式识别为事件提供了情境,即,在其中发生给定事件的运行模式。简单地说,为了实现准确的故障检测,有必要准确地检测厂房机组/资产运行模式,因为一种运行模式中的故障可能不是另一种运行模式中的故障。在一个实施方案中,确定运行模式的方法结合以下附图来讨论:图5a、图5b、图6a、图6b、图7a和图7b。

30.本公开的一个或多个实施方案具有若干独特且新颖的特征。首先,一个实施方案可自动识别影响厂房状态的厂房关键标签。即,鉴于单个或一组过程变量(pv)上的事件,需要检查特定的相关pv以确定事件发生时的厂房状态和运行模式。这些相关pv从训练厂房历史数据的ml/ai算法中获知。该实施方案可使用配置数据和图形数据(hmi)自动识别和处理与候选标签相关的主要数据分量。

31.第二,一个实施方案可以实时识别厂房的运行模式。如前所述,实施方案使用历史厂房数据来对厂房运行模式进行机器学习,并且然后使用机器学习模型来处理来自厂房的实时数据并确定厂房的运行模式。另外,当通过学习过程识别到新的运行模式并且操作员确认这些新模式时,更新包含所学习的运行模式(模型)的数据库。该实施方案的特征可在厂房的实时运行中辅助和引导操作员。

32.第三,一个实施方案通过以下方式来实现厂房过程实时优化:识别和评估背离稳态值的偏差以确定当厂房不处于最佳运行模式时的持续时间,并且进一步识别导致运行偏离的因素。该信息将使得操作员能够调节参数以进一步优化过程。同样,这进一步由实时识别厂房状态和厂房运行模式的训练模型辅助。

33.第四,如上所述,一个实施方案实现了用于工业厂房监测的附加系统,该附加系统促成厂房性能的下一水平的改善。例如,该实施方案可预测异常事件的引导指示并改善处理这些异常事件的稳健性。可估计关键性能指标(kpi)的未来值以使得能够采取纠正措施。可评估操作员的工作能力以实现训练干预。可向操作员提供实时指导以确保最佳运行。

34.图5a、图5b、图6a、图6b、图7a和图7b是示出用于确定厂房的状态和运行模式的系统和方法的运行和特征的框图。图5a、图5b、图6a、图6b、图7a和图7b分别包括多个框505至576、605至674和705至761。虽然在图5a、图5b、图6a、图6b、图7a和图7b中基本上连续地布置,但是其他示例可以使用组织成两个或更多个虚拟机或子处理器的多个处理器或单个处理器对框重新排序,省去一个或多个框,以及/或者并行执行两个或更多个框。此外,其他示例可以将这些框实现为一个或多个特定的互连硬件或集成电路模块,其中相关的控制信号和数据信号在模块之间并通过模块传送。因此,任何过程流都适用于软件、固件、硬件和混合实施方式。

35.首先参见图5a和图5b,运行505、506和507执行数据工程任务以准备用于分析的厂

房数据,从而确定厂房状态和模式。该准备包括将数据分段成子集。在505处,通过收集数据并准备分析图3中列出的所有数据来初始处理厂房数据。在506处,通过对不同环境条件(例如,夏季/冬季)的数据进行子集化来准备厂房运行下的环境条件。这通过分析来自过程数据的环境参数(例如,环境温度、定点天气报告)来实现,使得例如来自夏季月份的数据被放入一个集合中并且来自冬季月份的数据被放入另一个集合中。在507处,数据被子集化作为厂房负荷的函数。例如,在一个实施方案中,基于大于50%的厂房吞吐负荷和小于50%的厂房吞吐负荷对数据进行子集化。在运行507中,使用配置数据(图3,编号314)和hmi数据(图2,编号244)识别厂房kpi pv数据(例如,控制器pv、sp数据)和吞吐数据的标签。这些标签的值用于对大于50%的厂房吞吐负荷和小于50%的厂房吞吐负荷的数据进行子集化。例如,在50%负荷下,可能仅需要三个泵中的一个泵。然而,在100%负荷下,可能需要三个泵中的两个泵。运行505、506和507产生若干子集,每个子集表示不同的运行周期。通过以下过程分别处理每个不同的运行周期。

36.此外,在运行505、506和507的数据准备阶段,分析每个标签的历史数据以确定数据值的分布和密度。计算每个范围内的数据百分比。假设大多数数据存在的范围是稳态范围。需注意,这些可以是或可以不是连续范围。

37.在510处,使用来自运行505、506和507的数据来确定工业厂房的厂房状态和厂房运行模式。运行510涉及确定厂房是否处于正常运行520、计划维护530、计划启动540或停机模式550的状态。用于确定正常运行模式的过程开始于运行520,并且包括确定事件(诸如过程警报313)的情境521。在522处,分析事件的趋势及其与相关过程值流标签的关系。如522a处所指示,这些流标签被分配给特定的厂房资产。在522b处考虑可与522a处的流标签相关的流标签。在523处,考虑持续的预先警报。例如,如果上游警报是持续的(即,其尚未被解决和重置),则对于导致持续警报的问题的最终解决也可解决所讨论的当前警报521。在524处,确定与警报相关联的过程变量的稳态值。背离稳态过程值的偏差的程度可有助于确定警报的严重性。在525处,再次分析相关标签以帮助确定事件情境。在526处,可以考虑其他操作员标签的状态。最后,在527处,考虑其他运行约束。例如,特定的厂房机组可以当前停止运行。这可涉及分析所有标签的历史数据并计算百分比范围(527a)。

38.在530处,训练系统以识别厂房处于计划维护状态。可以通过通知维护超控开关(mos)激活来确定厂房在531处处于计划维护状态,并且通过确定特定件装备或厂房机组已被贴上红色标签(即,红色标签已附接到装备,指示其未处于正确的工作顺序中),来确定厂房在532处处于计划维护状态。

39.运行540对厂房处于计划启动状态的确定进行了详细描述。如图5b中所示,计划启动可以是541处的冷启动或543处的热启动。无论其是冷启动还是热启动,在542和544处,分析所有运行级别和温度标签以确定和验证其是冷启动还是热启动。这在图6a和图6b中进一步进行了详细描述。

40.运行550及其相关运行确定厂房的状态是停机状态。在560处,可确定停机是计划停机,并且在570处,可确定停机是紧急停机。在561处,首先考虑处理计划停机560,分析所有过程值流标签。在562处,分析在计划停机的持续时间期间的所有持续警报。持续警报可提供关于计划停机的原因的信息。类似地,在563处,在计划停机的持续时间期间分析旋转装备警报。最后,在564处,结合计划停机来分析控制器运行。

41.如在570处所示,紧急停机由厂房系统自动处理。历史上,此类紧急停机可由厂房系统自动处理或由操作员手动处理(例如,当操作员观察到处理值超出安全运行范围时)。类似地,在一个实施方案中,可自动地或通过操作员干预来处理紧急停机。然而,实施方案的一个优点在于,由于系统的训练和学习,紧急停机决定更稳健。如在571处所指示,紧急停机可通过过程异常和/或过程跳闸来触发,或者如在572处所指示,通过检测装备故障来触发。在紧急停机期间,在573处记录和分析所有过程值流标签。与计划停机560的情况类似,在574处分析在紧急停机的持续时间期间的所有持续警报,并且在575处,在紧急停机的持续时间期间分析任何旋转装备警报。最后,在576处,分析所有安全螺线管值的状态。

42.在图5a和图5b中所示的确定厂房状态的过程在图6a和图6b中更详细地示出。在605处,类似于运行506和运行507,厂房机组/资产数据通过环境条件和厂房负荷进行子集化。在610处,检索与每个厂房机组/资产相关的历史数据,并且检查资产的时间窗口。然后,在615处,检查关键过程指标(kpi)变量值以确定它们是否在正确的运行范围内并且不小于过程变量下限。在620处,如果不是所有的kpi变量值和所有的kpi变量值都在正确的运行范围内并且不是所有的kpi变量值都不小于过程变量下限,则在622处系统确定厂房是否处于启动状态624。为了在622处进行检查并在624处确定厂房处于启动状态,所有kpi值必须在625处处于瞬时状态(即,所有kpi过程变量值大于过程值下限并且小于运行范围),所有旋转装备状态在626处必须是打开的,并且在627处,持续警报的数量必须小于阈值(例如,小于asm标准)。

43.如果在620处,所有kpi变量值均在正确的运行范围内,并且所有kpi变量值均不小于过程变量下限,则该过程在630处检查厂房是否处于正常运行状态。如果厂房的控制器运行全部在正常范围内(631),并且如果所有旋转装备的状态是打开的(632),并且所有安全螺线管标签是打开的(633),并且持续警报的数量小于阈值(例如,小于asm标准)(634),则在630处确定厂房处于正常运行状态635。

44.如果厂房在630、635处不处于正常运行状态,则系统在640处检查以确定厂房是否处于停机状态645。这通过以下方式来执行:确定mos是否被启用(641);确定特定厂房机组是否已被贴上红色标签(642);以及确定跨厂房装备的流标签值是否等于零(643)。如果运行641、642和643中的一者或多者不为真,则在645处确定厂房处于停机状态。如果所有运行641、642和643都为真,则从650开始,系统确定厂房是处于停机状态674还是维护状态672。具体地讲,在655处,查询是否可以确定特定件装备已被贴上红色标签的时间量。如果不能做出该确定,则在656处识别装备切换时间以便导出维护时间段(即,红色标签时间段)。如果可以在655处作出该确定,则在657处,识别在红色标签时间段期间切换的装备(即,装备被贴上红色标签的时间量)。在任一事件下,在运行656和运行657之后,在660处,识别在红色标签事件的持续时间期间启用的维护超控开关(mos)(即,标签处于红色区域中的时间)。在665处,mos启用的开关连接到发生切换的装备,并且在670处,如果在厂房机组中存在大量维护中的厂房资产,则在674处,厂房机组处于停机状态。如果不是,则在672处,厂房机组处于维护模式。

45.图7a和图7b是另一个示例性实施方案的流程图,该实施方案使用编程专家智能以及设施过程变量之间的机器学习关系来确定设施的当前状态和运行模式。然后,可以使用设施的当前状态和运行模式来确定厂房事件是否真正异常,以便正确地估计关键性能指标

(kpi)的未来值,向设施操作员提供实时指导,以及评估设施操作员的工作动作。现在具体参见图7a和图7b,在705处,将与设施的状态和运行模式相关的设施数据接收到基于处理器的系统中。这些设施可包括工业厂房,诸如炼油厂、化工厂、纸浆和造纸厂以及钢厂。这些设施还可包括诸如办公楼和学校的建筑物。设施数据可以包括处理数据,诸如事件(例如,来自过程变量传感器的警报)数据、配置数据、图形数据、历史过程数据、人机界面(hmi)图形数据、关键性能指标(kpi)数据和操作员日志数据。参见图2。设施数据还可以包括建筑物状态数据。在一个实施方案中,设施状态可包括诸如正常状态、启动状态、停机状态和维护状态的状态。设施模式涉及设施的特定配置,诸如炼油厂是在制造柴油燃料还是煤油,或者办公楼是在使用其制冷系统还是加热系统。

46.在一个实施方案中,在进一步处理之前对数据进行设计。例如,如在706a处所示,通过将设施数据划分为子集来设计设施数据。这些子集可基于某些环境条件、某些设施负荷条件(例如,设施以容量的80%运行)和某些时间窗口。另外,如在706b处所示,可对设施数据进行归一化、清理(例如,通过移除异常值)和填充遗失数据(例如,通过插值法)。

47.在710处,将设施数据分组为群集。虽然在一个实施方案中使用了聚类,但也可使用其他形式的机器学习。群集中的每个群集涉及特定设施状态和特定设施运行模式。此外,群集中的每个群集包括与特定设施状态和特定设施运行模式相关的描述符。例如,描述符可以包含过程变量值、过程变量范围、hvac设定点和温度范围。聚类的结果是与不同设施状态和设施运行模式相关的多个群集。在715处,群集用于确定设施的当前状态和当前运行模式。例如,如在716a处所示,访问当前设施数据,并且在716b处,将当前设施数据与群集进行比较。在716c处,识别与当前设施数据类似的群集。该识别可通过例如识别其数据在当前设施数据的特定百分比内(例如,在10%内)的群集来执行。在其他实施方案中,可使用其他数值分析技术来识别类似的群集。如在716d处所示,类似群集的这种识别生成群集的子集。然后,在716e处,可由所识别的类似群集确定设施的状态和运行模式。如在717处所述,设施的状态和模式可基于诸如以下因素:由工业厂房制造的产品的类型、厂房的计划维护、厂房的运行负荷、环境条件、过程约束和非自动化参数的状态。

48.如上所述,在一个实施方案中,设施的状态可以是正常状态、启动状态、停机状态和维护状态。当设施处于正常运行状态时,则在720处,确定事件诸如警报或设施过程的改变是否为异常。在725处,如果事件是异常,则将报告异常的信号传输到操作员或计算机显示设备。除了在720处确定事件是否为异常之外,系统进一步可在设施处于正常运行状态时执行其他运行。例如,如在721处所示,系统可使用群集来估计关键性能指标(kpi)的未来值。与异常的确定有关一样,确定kpi的未来值可以向设施的操作员提供实时指导(例如,建议操作员使厂房停机,降低成分的流速等),并且可进一步用于评估操作员的工作动作(例如,确定操作员是否遵循建议和/或遵循建议的程度,以及/或者操作员遵循建议的结果)。

49.当确定设施处于正常运行状态时(720),则在722a处,系统可使用群集来确定设施是否处于稳态和/或最佳运行模式。例如,系统可能已经从群集了解到,当某些kpi和/或过程变量在其设定点的特定百分比内时,则设施处于稳态和/或最佳运行模式。相反,在722b处,如果设施不处于稳态或最佳运行模式,则使用群集的分析可识别可能导致设施不处于稳态或在最佳运行模式下运行的一个或多个因素。

50.除了基于设施的当前状态和运行模式(如从机器学习历史数据所获知的)确定警

报是否是关注的原因之外,系统可基于机器学习来执行若干其他功能。例如,在730处,系统可使用群集来确定设施是否在经历设施的状态或模式的改变。在一个实施方案中,这可通过检查群集中的关键过程指标(kpi)的值来执行。另外,可检查设施数据之间的相关性改变。在731处,系统可向操作员或计算机显示设备传输报告状态或模式的变化的信号。

51.该系统还可基于机器学习来确定设施数据之间的关系。例如,检查与事件直接相关的设施数据和与事件间接相关的设施数据。具体地讲,在735处,检查群集中与事件直接相关的设施数据。直接相关的数据的示例是导致高压警报的存储罐中的压力数据。然后,在736处,检查群集中与事件间接相关的设施数据。间接相关数据的示例是向存储罐供料的管道中的流速。在737处,系统响应于该事件基于对直接设施数据和间接设施数据的该检查来确定动作过程。然后在738处,系统向操作员或计算机显示设备传输指示该动作过程的信号。

52.虽然系统可最初用历史设施数据进行训练,但系统可随着更多当前数据变得可用而被重新训练。具体地讲,如在740处所示,可在识别设施的新运行模式时使群集再生。在741处,再生群集用于(再次,当设施处于正常状态时)确定设施中的事件是否包括异常。最后,在742处,向操作员或计算机显示设备传输指示该异常的信号。

53.除了确定设施处于正常状态之外,系统还可以确定设施当前是否处于其他状态以及/或者何时应该发起其他状态。例如,系统可使用群集来确定何时开始正常停机(750)、何时开始紧急停机(755)以及检测到的启动是冷启动还是热启动(760)。在这些中的每一个之后,向操作员或计算机显示设备传输传送信息(751、756、761)的信号。

54.图8是计算机系统形式的机器的框图,在该计算机系统内可执行用于使机器执行本文所讨论的方法中的任何一种或多种的指令集。在另选的实施方案中,机器作为独立设备运行或者可连接(例如,联网)到其他机器。在联网部署中,机器可在客户端

‑

服务器网络环境中以服务器或客户端机器的身份运行,或者在对等(或分布式)网络环境中作为对等机器。在一个优选的实施方案中,机器将是服务器计算机,然而,在另选的实施方案中,机器可以是个人计算机(pc)、平板pc、机顶盒(stb)、个人数字助理(pda)、移动电话、网络设备、网络路由器、交换机或网桥、或能够(顺序地或以其他方式)执行指定该机器要采取的动作的指令的任何机器。此外,虽然示出了单个机器,但术语“机器”还应被视为包括单独或联合执行一个(或多个)指令集以执行一个或多个本文所讨论的方法的机器的任何集合。

55.示例性计算机系统800包括经由总线808彼此通信的处理器802(例如,中央处理单元(cpu)、图形处理单元(gpu)或两者)、主存储器801和静态存储器806。计算机系统800可进一步包括显示单元810。计算机系统800可另外包括存储设备816(例如,驱动单元)、信号生成设备818(例如,扬声器)、网络接口设备820和一个或多个传感器828,诸如全球定位系统传感器、罗盘、加速度计或其他传感器。

56.驱动单元816包括机器可读介质822,在该机器可读介质上存储体现或由本文所述的任何一种或多种方法或功能利用的一组或多组指令和数据结构(例如,软件824)。软件824还可在其由计算机系统800执行期间完全或至少部分地驻留在主存储器801和/或处理器802内,主存储器801和处理器802还构成机器可读介质。

57.虽然机器可读介质822在示例性实施方案中被示出为单个介质,但术语“机器可读介质”可包括存储一个或多个指令的单个介质或多个介质(例如,集中式或分布式数据库

和/或相关高速缓存和服务器)。术语“机器可读介质”还应被视为包括能够存储、编码或携带用于由机器执行的指令并且使机器执行本发明的方法中的任何一者或多者的任何有形介质,或者能够存储、编码或携带由此类指令利用或与此类指令相关联的数据结构的任何有形介质。因此,术语“机器可读介质”应被视为包括但不限于固态存储器以及光学和磁性介质。机器可读介质的具体示例包括:非易失性存储器,包括例如半导体存储器设备,例如,eprom、eeprom和闪存存储器设备;磁盘,诸如内部硬盘和可移动磁盘;磁光盘;以及cd

‑

rom和dvd

‑

rom磁盘。

58.软件824可进一步经由网络接口设备820使用传输介质通过通信网络826利用多个熟知的传输协议(例如,http)中的任何一个传输协议来传输或接收。通信网络的示例包括局域网(“lan”)、广域网(“wan”)、互联网、移动电话网络、普通老式电话(pots)网络和无线数据网络(例如,和网络)。术语“传输介质”应被视为包括能够存储、编码或携带用于由机器执行的指令的任何无形介质,并且包括数字或模拟通信信号或其他无形介质以促进此类软件的通信。

59.应当理解,存在对本发明及其各个方面的其他变型和修改的具体实施,这对于例如本领域的普通技术人员而言可能是显而易见的,并且本发明不受本文所述的具体实施方案的限制。上述特征和实施方案可以不同的组合彼此组合。因此,预期涵盖落入本发明范围内的任何和所有修改形式、变型形式、组合或等同形式。

60.提供说明书摘要旨在遵守37c.f.r.

§

1.72(b),并且将允许读者快速确定本技术公开的性质和要旨。应当理解,其将不用于解释或限制权利要求书的范围或含义。

61.在前述对实施方案的描述中,出于简化本公开的目的,在单个实施方案中将各种特征分组在一起。本公开的该方法不应被理解为反映要求保护的实施方案具有比每项权利要求中明确陈述的更多的特征。相反,如以下权利要求所反映的,发明主题在于少于单个公开实施方案的所有特征。因此,以下权利要求在此并入到具体实施方式中,其中每条权利要求作为单独的示例性实施方案独立存在。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。