1.本发明涉及汽车制动器制动噪声领域,特别涉及一种考虑制动温度影响的制动噪声预测方法。

背景技术:

2.随着汽车成为人们出行必不可少的工具之一,人们对汽车的安全性以及驾驶和乘坐的舒适性的要求也越来越高,而汽车制动器的性能对安全性和舒适性有着重要影响。汽车在进行制动时制动器所发出的噪声会对汽车的制动系统造成损害,导致汽车制动系统的磨损加剧,严重情况下可能会对制动系统的安全性造成破坏。同时,噪声也会影响驾驶员与乘客的听力系统,长时间的噪音会使驾驶员产生紧张的感觉,容易导致驾驶员分神,造成交通事故。在汽车新车质量报告中,制动器的刹车异响问题成为了被投诉最多的质量问题,给人们带来了极大的困扰。

3.持续制动会引起摩擦产生大量的热量,热量的积累、传递和消散过程导致温度发生显著变化,从而改变摩擦片和制动盘的材料性能和机械结构,这可能对制动过程中的噪声倾向产生影响。而热量到温度的转换是一个复杂的瞬态过程,该过程不容易建立和验证。由于温度是制动系统产热、传递和耗散的综合表征,可以综合评价制动系统的噪声趋势,因此可用于研究对制动噪声趋势的影响。在以往的研究中,只研究了温度对材料性能和摩擦系数的影响,对温度对制动噪声趋势的影响关注较少。为了更加全面地分析制动噪声,有需要研究温度对制动噪声趋势的影响。

技术实现要素:

4.本发明的目的就是为了针对现有技术中存在的不足而提供了一种考虑温度对制动噪声影响的制动噪声预测方法。

5.技术方案:一种考虑制动温度影响的制动噪声预测方法,包括以下步骤:

6.步骤一、建立盘式制动器自由模态分析有限元模型:首先,利用三维软件建立盘式制动器关键零部件的三维模型,然后使用有限元软件对建立的制动器简化模型进行网格划分并设置材料参数,对制动盘和制动块分别进行自由模态分析,获取制动盘和制动块的固有模态频率;

7.步骤二、进行自由约束条件下的模态试验:对制动器的关键零部件,制动盘和制动块进行自由模态试验,获得其固有模态频率,并与仿真获得的模态结果进行对比,设定两者误差小于5%时该有限元模型有效,否则返回步骤一对制动器自由模态分析有限元模型进行材料属性参数修改以满足要求;

8.步骤三、建立盘式制动器复模态分析有限元模型:基于步骤一建立的制动器自由模态有限元模型,使用有限元软件设置各零部件之间的约束关系以及力边界条件,并设置制动压力和制动盘转速,通过复特征值分析获得制动噪声的模态频率和不稳定趋势;

9.步骤四、进行制动噪声试验分析:采用美国link公司生产的3900型噪声试验台架

进行噪声试验,保留频率在1~16khz以内且声压级在70db及以上的制动尖叫噪声数据,将试验数据与仿真结果进行比较,设定仿真获得的噪声不稳定频率与试验测得的噪声发生频率的吻合度达到75%以上时认为该有限元模型能够有效预测制动噪声,否则,对步骤三建立的复模态分析有限元模型进行修正;

10.步骤五、分析温度对制动盘与摩擦衬片之间接触刚度以及摩擦系数的影响:将温度对接触耦合刚度的影响转化为温度与材料性能的关系,将温度与制动盘抗拉强度的关系转化为温度对摩擦系数的影响;

11.步骤六、对制动器复模态分析模型进行修正:用温度与弹性模量和摩擦系数之间的数学关系式计算摩擦副不同温度下的弹性模量和摩擦系数,并将其代入到制动器复模态有限元模型中对模型进行修正,获得与温度相关的制动器复模态分析模型;

12.步骤七、分析不同频率制动噪声在不同温度下的噪声倾向:使用修正后的制动器复模态分析有限元模型进行复模态分析,获得对应温度下的复特征值,对同一频段的制动噪声不稳定趋势数据进行整理获得该频率的制动噪声随温度变化的结果曲线,从而可分析不同频率的制动噪声在不同温度下的变化情况。

13.上述方案中,所述步骤一中建立的制动器有限元模型的部件包括通风制动盘、活塞、制动钳指、内外侧摩擦衬片以及制动块背板,网格划分采用六面体网格。

14.上述方案中,所述步骤三中模型部件间的接触关系为制动盘与内外侧摩擦衬片的摩擦接触、内外侧摩擦衬片与制动块背板间的绑定接触、内侧制动块背板与活塞的弹性接触、外侧制动块背板与制动钳指的弹性接触。

15.上述方案中,所述步骤三中的边界条件设置包括对活塞和卡钳表面施加均匀分布的制动压力和对制动盘帽部内径端面施加绕z轴的旋转位移,以及仅允许制动盘绕轴线的转动而约束其它自由度和仅允许其它部件平行于制动盘轴线z轴的移动而约束其它自由度的约束条件设置。

16.本发明的有益效果:

17.本发明提出了一种可以在不同温度下预测制动噪声倾向的新方法,本发明有助于分析某一频段制动噪声在不同温度范围内的具体特征,提高制动噪声的预测精度,使人们更加全面地认识制动噪声,并可为研究人员采取措施降低制动噪声的发生提供指导思想。

附图说明

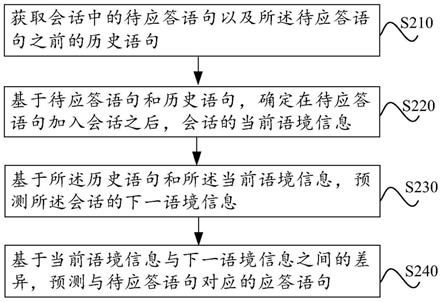

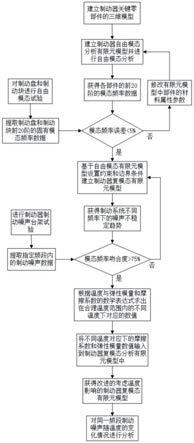

18.图1为本发明的方法流程图;

19.图2为本发明建立的制动器关键部件的三维模型示意图;

20.图3为本发明建立的制动器关键部件的网格划分图;

21.图4为本发明所述制动盘的尺寸参数;

22.图5为本发明所述的自由模态试验的制动盘和制动块测点布置示意图;

23.图6为本发明建立的制动器复模态分析有限元模型中各部件之间的接触关系图;

24.图7为本发明所述的对制动器施加压力及设置相应的约束边界条件图。

具体实施方式

25.下面结合附图对本发明作进一步说明。

26.如图1所示,本发明所述的一种考虑制动温度影响的制动噪声预测方法,包括以下步骤:

27.步骤一、建立盘式制动器自由模态分析有限元模型:如图2所示,利用三维建模软件建立盘式制动器关键零部件的三维模型,该模型包括通风制动盘、内外侧摩擦衬片及制动背板、活塞、制动钳指,建模过程中忽略退刀槽、小凸台和倒角等细小结构设计。然后使用有限元软件对模型进行材料属性设置并采用六面体网格进行网格划分,各部件的网格划分如图3所示。对制动盘、制动块模型分别进行单个部件的自由模态分析,提取各零部件前20阶的模态阶数且频率在16000hz内的模态分析结果;

28.步骤二、进行自由约束条件下的模态试验:该试验平台主要包括制动盘、制动块、激励装置、传感器、数据采集系统以及计算机测量和分析系统。制动盘和制动块为被测部件,将传感器布置在制动盘和制动块上,采用激励装置对被测部件施加激励,数据采集系统与传感器另一端相连对被测部件的频率响应信号进行收集,收集到的数据再通过计算机测量和分析系统进行传递函数曲线的拟合和振动模态定阶。其中,激励装置为力锤,可使被试部件在选定的频率范围内产生振动,通过响应和激励力的互功率谱与激励力的自功率谱之比确定被试部件的频率响应函数。对于制动盘,坐标系以工作面为xy平面,过圆心垂直于工作面方向为z轴正方向,如图4所示。被测制动盘采用橡胶绳悬吊安装,在制动盘盘面上沿一同心圆均匀布置16个测点,传感器安装在制动盘面的指定位置,用力锤在各测点垂直于盘面依次激励,在外侧圆上的第2个测点上拾振,每个测点用力锤敲击3次,通过数据采集系统获取频率响应信号并取平均值。对于制动块,坐标系同样以工作面为xy面,采用与制动盘同样的橡胶绳悬吊方式安装,在其背板表面周向方向上均匀设置4个测点,每个测点用力锤敲击3次,通过数据采集系统获取频率响应信号并取平均值。其中,制动盘和制动块测点布置示意图如图5所示。然后,根据fft原理,对制动盘和制动块的频率和模态振型等模态参数在等间隔的数据之间作精确数值计算,即进行传递函数曲线的拟合,拟合时首先由低频到高频确定其模态阶数。模态分析和处理采用lms test.lab软件,根据有限元分析结果,选择频率在16000hz内进行模态定阶,获得制动盘与制动块的固有模态频率,将其与步骤一制动盘和制动块自由模态分析的仿真结果进行对比,将两者误差控制在5%以内,否则返回步骤一对有限元模型的各个部件的材料属性,包括密度、弹性模量和泊松比等参数不断进行修正,使仿真结果控制在误差以内。

29.步骤三、建立盘式制动器复模态分析有限元模型:基于步骤一建立的制动器自由模态有限元模型,对各零部件之间的接触关系进行设置,如图6所示,包括制动盘与内外侧摩擦衬片的摩擦接触、内外侧摩擦衬片与制动块背板间的绑定接触、内侧制动块背板与活塞的弹性接触、外侧制动块背板与制动钳指的弹性接触。同时,还需对边界条件进行设置,如图7所示,包括在活塞和卡钳表面添加均匀分布的制动力、对制动盘帽部内径端面施加绕z轴的旋转位移以及限制各部件的其它自由度仅保留沿z轴的移动自由度,。然后,进行复特征值分析获得制动噪声的模态频率和不稳定趋势。

30.步骤四、进行制动噪声试验分析:采用link 3900试验台进行噪声试验,通过在制动盘表面打孔植入热电偶来监测并将制动温度的范围控制在低于400℃的合理范围内,将热电偶至于离制动盘外表面深度为0.5mm

±

0.1mm处。麦克风的安装位置设置在距离制动盘水平方向10cm和垂直方向50cm距离处进行噪声采集,通过频率分析仪和数字数据收集系统

来进行声音测量。选定本次制动噪声测试试验为减速制动工况,初始制动车速为50km/h,最终车速为0.5km/h,制动器初始温度为50℃,制动压力为25bar,循环制动108次。制动器总成的制动尖叫噪声频率在1~16khz以内且声压级在70db及以上,提取该频段的制动噪声数据。然后将试验测得的制动噪声发生频率结果与步骤三复模态仿真获得的制动噪声发生频率结果进行比较,若仿真获得的制动噪声不稳定频率与试验测得的噪声发生频率的吻合度达到75%以上时认为该有限元模型能够有效预测制动噪声,否则,返回步骤三对复模态分析有限元模型进行修正;

31.步骤五、分析温度对制动盘与摩擦衬片之间接触刚度以及摩擦系数的影响:

32.将温度对接触刚度的影响转化为温度与材料性能的关系,针对制动过程中材料的微观性能难以测量,使用弹性模量这一宏观参数来表征材料的微观性能,弹性模量受材料的化学性质和温度的影响。

33.建立刚度与弹性模量的关系表达式为:

[0034][0035]

其中,

[0036][0037]

上式中,k为刚度,n/m;e为弹性模量,pa;a为接触面积,m2;h为制动盘的厚度,m;φ为制动盘的圆心角,rad;r

i

(i=1,2)分别为摩擦片的内径和外经,m。

[0038]

弹性模量与温度的关系可以表示为:

[0039]

e=e0(1

‑

25αt)λ

[0040]

其中,λ是由材料的自然属性决定的函数:

[0041][0042]

上式中,c为与材料微观物理结构有关的常数,由应变速率、滑移面取向因子、burgers矢量、晶体内声速、helmholtz自由能等决定,对于低碳钢来说,c=79.853;δf为位错翻越障碍所需能量;κ为玻耳兹曼常量;α为热膨胀系数;e0是材料在零度温度下的弹性模量;e为指数;t为温度。

[0043]

在进行有限元分析时,由于接触刚度并非物体直接的材料属性,而是接触过程中所的定义。因此,通过弹性模量随温度的变化情况来表征接触刚度随温度的变化情况。通过改变摩擦副的弹性模量可以改变摩擦副间的接触刚度,因此,温度对接触刚度的影响可以用温度与弹性模量的关系来表示,通过上式可以计算制动盘和制动块的弹性模量与温度的对应值。

[0044]

将温度与制动盘抗拉强度的关系转化为温度对摩擦系数的影响,针对弹性模量对温度与抗拉强度之间的关系有较大影响,因此在计算摩擦系数时必须考虑随温度变化的弹性模量,以提高摩擦系数估算的准确性。

[0045]

首先建立改进的摩擦系数μ的表达式如下:

[0046]

[0047]

其中,

[0048][0049]

上式中,ε

i

(i=1,2)是影响摩擦系数的无量纲函数;ρ是材料密度;p是法向应力;σ0是抗拉强度;ν是泊松比;μ0,μ1,μ2,b,c为常数。从上式可以看出摩擦系数是与弹性模量和抗拉强度相关的函数,考虑温度与弹性模量和抗拉强度的关系可以获得温度与摩擦系数的关系。

[0050]

由于结构钢的抗拉强度在温度低于300℃时基本不变,考虑到制动盘的实际材料性能,制动盘的抗拉强度与温度的关系可以用多项式拟合为:

[0051][0052]

式中,β0,β1,β2,β3,β4,β5为常数,可根据结构钢在0~500℃温度范围内抗拉强度与温度的对应数值进行拟合确定。

[0053]

将上述公式均代入改进的摩擦系数表达式中,可以得到摩擦系数与温度的关系:

[0054][0055]

根据上式可获得不同温度下对应的摩擦系数值μ(t)。

[0056]

步骤六、对制动器复模态分析模型进行修正:将计算获得的不同温度下的弹性模量和摩擦系数的值一一对应地输入到步骤三建立的制动器复模态分析有限元模型中,获得了考虑温度影响的制动器复模态分析模型。

[0057]

步骤七、分析不同频率制动噪声在不同温度下的噪声倾向:使用修正后的制动器复模态有限元模型分别在50℃、100℃、150℃、200℃、250℃、300℃、350℃、400℃的温度下进行复特征值分析,可以获得对应温度下不同频率的噪声不稳定趋势,将同一频率的噪声不稳定趋势数据进行整理可以获得该频率在不同温度下的制动噪声不稳定趋势变化曲线,能够有助于观察某一频率的制动噪声随温度变化的情况。预估某一频率的制动噪声不稳定趋势随温度的增加先逐渐升高后降低或者随温度的升高逐渐降低。

[0058]

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技术所创的等效方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。