1.本技术涉及电子烟雾化芯技术领域,尤其是涉及一种电子烟多孔陶瓷雾化芯及其制备方法。

背景技术:

2.电子烟是一种模仿卷烟的电子产品,通过将烟草香味的溶液加热雾化成烟雾状,可模拟卷烟的口感,较多消费者可选这类电子烟代替卷烟。

3.目前市场上的电子烟雾化芯按照储油导油系统分类,可分为电阻丝雾化电子烟和多孔陶瓷雾化电子烟,电阻丝雾化电子烟是通过棉芯或纤维绳吸油,把烟油仓内的烟油导入到发热线圈上,当线圈加热时即可将烟油雾化蒸发出烟雾;多孔陶瓷雾化电子烟,是通过多孔陶瓷上烧有加热电阻,集成导油和加热为一体,陶瓷上电阻通电加热烟油使其烟雾化,为了提供更好的烟油雾化口感。电阻丝雾化电子烟的雾化温度高,烟油雾化更充分且不会发生碳化现象,但电阻丝雾化电子烟容易漏油,影响电子烟使用感,故消费者较多选用多孔陶瓷雾化电子烟,虽然能够改善漏油的问题,但是只是短时间内改善漏油问题,若电子烟内部一直储存有油烟,且长时间未使用电子烟的话,漏油问题依然存在,对此,发明人认为目前多孔陶瓷雾化电子烟长时间的锁油能力不足,故需要改进。

技术实现要素:

4.为了解决多孔陶瓷雾化电子烟的漏油问题,本技术提供一种电子烟多孔陶瓷雾化芯及其制备方法。

5.第一方面,本技术提供一种电子烟多孔陶瓷雾化芯,采用如下的技术方案:一种电子烟多孔陶瓷雾化芯,所述电子烟多孔陶瓷雾化芯的制备原料按照重量份包括干料50~60份、黏土1~10份、助熔剂25~30份和造孔剂20~25份,所述干料按照重量份包括以下组分组成:刚玉石30~35份、堇青石35~40份、沸石15~20份、煤粉5~15份和二氧化硅15~25份。

6.通过采用上述技术方案,制得多孔陶瓷雾化芯对油烟的雾化效果好,锁有油能力强,无漏油现象,其中,刚玉石、堇青石、沸石、煤粉作为骨料,使得电子烟多孔陶瓷雾化芯具有一定的强度,二氧化硅是一种多孔结构,用于电子烟多孔陶瓷雾化芯的储油,黏土可提高干料中各个组分、助熔剂和造孔剂的粘接能力,助熔剂可降低烧成温度,且助熔剂在高温熔融成液相,将干料中各个组分和造孔剂粘接,提高坯体的力学强度和化学稳定性,使电子烟多孔陶瓷雾化芯具有适中的强度;造孔剂提高陶瓷的气孔率、扩大比表面积,使得电子烟多孔陶瓷雾化芯的储油锁油能力提高,减少漏油的现象。

7.优选的,所述黏土的用量为干料总重量的10~25%。

8.干料中的各组分之间粘黏性低,虽然助熔剂在高温熔融成液相,将造孔剂与干料中各个组分粘接,但粘接效果不理想,因而通过加入黏土与干料的各个组份混合,助熔剂在高温熔融成液相渗透至黏土和干料的各个组份,使其粘接良好,使得电子烟多孔陶瓷雾化

芯具有适中强度;若黏土的用量低于干料总重量的10%,则有可能到粘接效果下降;若黏土的用量高于干料总重量的10%,则可能使电子烟多孔陶瓷雾化芯的强度降低,黏土的硬度较低,用量过多使得电子烟多孔陶瓷雾化芯的整体强度降低。

9.可选的,所述助熔剂与所述造孔剂的用量比为(1.2:1)~(1.5:1)。

10.增加造孔剂的用量可以提高陶瓷的气孔率,但是会引起陶瓷强度下降,因此必须控制造孔剂的添加比例,助熔剂可降低烧成温度,增加液相,扩大烧成范围,提高坯体的力学强度和化学稳定性,两者共同协同作用,使电子烟多孔陶瓷雾化芯保持一定的强度,同时气孔率提高,从而提高电子烟多孔陶瓷雾化芯的锁油能力。

11.优选的,所述造孔剂为微球造孔剂,所述微球造孔剂的粒径为20~30nm。

12.微球造孔剂为实心粒子,且无毒、粒径均匀及分布窄,适用于电子烟多孔陶瓷雾化芯,同时不易导致电子烟多孔陶瓷雾化芯开裂,微球造孔剂在高温下会产生膨胀挥发形成孔洞,孔径大小一致,且分布均匀,可提高电子烟多孔陶瓷雾化芯的锁油能力,而使用一般的造孔剂得到的气孔分布不均匀,容易导致电子烟多孔陶瓷雾化芯开裂。

13.优选的,所述微球造孔剂为天然纤维、甲基丙烯酸甲酯、聚苯乙烯和聚氯乙烯中的至少一种。

14.上述微球造孔剂在加热烧结过程中易排出,容易形成气孔,且不会残留其他物质于坯体中。

15.优选的,所述助熔剂为氧化锌、碳酸钠、硼酸锌和滑石粉中的至少一种。

16.通过采用上述技术方案,氧化锌、碳酸钠、硼酸锌和滑石粉高温下易熔融成液相,熔融后可降低烧成温度,便于将造孔剂干料中各个组分粘接,提高坯体的力学强度和化学稳定性,使电子烟多孔陶瓷雾化芯具有适中的强度。

17.优选的,所述原料还包括粘接剂,所述粘接剂的用量为所述干料总重量的20~25%,所述粘接剂包括纯净水和甘蔗蜡,所述纯净水与所述甘蔗蜡的用量比(7:1)~(10:1)。

18.通过采用上述技术方案,使得上述各种原料在纯净水和甘蔗蜡作用下能紧密地粘接,提高坯体的强度,使电子烟多孔陶瓷雾化芯的强度提高,纯净水和甘蔗蜡是极易除去,坯体在烧结的过程中,温度升高就可将纯净水和甘蔗蜡除去,且不会残留物质于坯体中。

19.第二方面,本技术提供一种电子烟多孔陶瓷雾化芯的制备方法,采用如下的技术方案:一种电子烟多孔陶瓷雾化芯的制备方法,包括以下步骤:1)混合:按重量份称取干料、助熔剂和造孔剂,研磨,混合均匀,得到陶瓷粉;2)挤压:将陶瓷粉放置于模具中挤压成型,得到坯体,将坯体放置于50~60℃温度下,静置20~24h后,将坯体置于100~110℃干燥24~48h;3)烧制:将坯体置于温度为300~800℃下进行烧制,得到成品。

20.通过采用上述技术方案,可制得细长的电子烟多孔陶瓷雾化芯,且电子烟多孔陶瓷雾化芯的气孔分布均匀,气孔率高,储油和锁油能力提高,即使长时间未使用多孔陶瓷雾化芯,烟油不易泄漏。

21.优选的,所述步骤1)按照重量份还加入纯净水1~9份和甘蔗蜡7~15份。

22.通过采用上述技术方案,使得上述各种原料在纯净水和甘蔗蜡作用下能紧密地粘

接,提高坯体的强度,使电子烟多孔陶瓷雾化芯的强度提高。

23.优选的,所述步骤3)中,烧制分为五个连续阶段,第一阶段的烧制温度为300~400℃,第二阶段的烧制温度为401~500℃,第三阶段的烧制温度为501~600℃,第四阶段的烧制温度为601~700℃,第五阶段的烧制温度为701~800℃。

24.通过采用上述技术方案,减少烧制过程中坯体出现开裂的现象,可提高多孔陶瓷雾化芯的强度,增强多孔陶瓷雾化芯的使用寿命;温度呈梯度上升,可使气孔均匀分布,且保持气孔的大小一致。

25.综上所述,本技术具有以下有益效果:1、由于本技术按照重量份采用刚玉石、堇青石、沸石、煤粉、二氧化硅、助熔剂和造孔剂复配使用,可提高坯体的力学强度和化学稳定性,使电子烟多孔陶瓷雾化芯具有适中的强度;且可提高陶瓷的气孔率、扩大比表面积,使得电子烟多孔陶瓷雾化芯的储油能力提高,减少漏油的现象。

26.2、本技术中优选采用纯净水和甘蔗蜡作为粘接剂,使得上述各种原料在纯净水和甘蔗蜡作用下能紧密地粘接,提高坯体的强度,使电子烟多孔陶瓷雾化芯的强度提高,纯净水和甘蔗蜡是极易除去,坯体在烧结的过程中,温度升高就可将纯净水和甘蔗蜡除去,且不会残留物质于坯体中。

具体实施方式

27.以下结合实施例和表2对本技术作进一步详细说明。

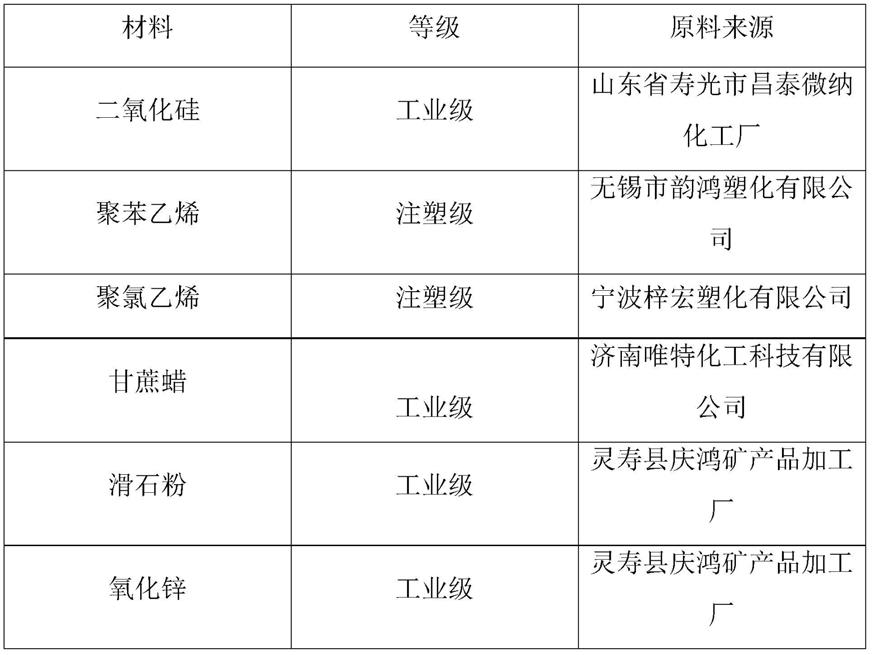

28.本技术实施例以及对比例使用的原料均可通过市售获得,如表1所示。

29.表1实施例所使用的原料列表

实施例

30.实施例1一种电子烟多孔陶瓷雾化芯,通过如下步骤制得:1)混合:称取刚玉石10千克、堇青石15千克、黏土9千克(黏土的用量为干料总重量的15%)、沸石15千克、煤粉5千克、二氧化硅15千克、甲基丙烯酸甲酯20.8千克(甲基甲酸甲酯的粒径为15nm)和滑石粉25千克(滑石粉与甲基丙烯酸甲酯的用量比为1.2:1),研磨,混合均匀,得到陶瓷粉;2)压模:将陶瓷粉放置于模具中压制成型,得到坯体,将坯体放置于50℃温度下,静置20h,将坯体置于100℃干燥24h;3)烧制:将坯体置于温度为300℃下进行烧制3h后,升温至400℃下进行烧制3h后,升温至500℃下进行烧制4h后,升温至600℃下进行烧制6h后,升温至700℃下进行烧制2h后,取出成品。

31.实施例2一种电子烟多孔陶瓷雾化芯,通过如下步骤制得:1)混合:称取刚玉石12.5千克、堇青石17.5千克、黏土11.6千克(黏土的用量为干料总重量的15%)、沸石17.5千克、煤粉10千克、二氧化硅20千克、甲基丙烯酸甲酯22.5千克(甲基甲酸甲酯的粒径为18nm)和滑石粉27.5千克(滑石粉与甲基丙烯酸甲酯的用量比为1.2:1),研磨,混合均匀,得到陶瓷粉;2)压模:将陶瓷粉放置于模具中压制成型,得到坯体,将坯体放置于50℃温度下,静置20h,将坯体置于100℃干燥24h;3)烧制:将坯体置于温度为300℃下进行烧制3h后,升温至400℃下进行烧制3h后,升温至500℃下进行烧制4h后,升温至600℃下进行烧制6h后,升温至700℃下进行烧制2h后,取出成品。

32.实施例3一种电子烟多孔陶瓷雾化芯,通过如下步骤制得:1)混合:称取刚玉石15千克、堇青石20千克、黏土14.25千克(黏土的用量为干料总重量的15%)、沸石20千克、煤粉15千克、二氧化硅25千克、甲基丙烯酸甲酯25千克(甲基甲酸甲酯的粒径为20nm)和滑石粉30千克(滑石粉与甲基丙烯酸甲酯的用量比为1.2:1),研磨,混合均匀,得到陶瓷粉;2)压模:将陶瓷粉放置于模具中压制成型,得到坯体,将坯体放置于50℃温度下,静置20h,将坯体置于105℃干燥48h;3)烧制:将坯体置于温度为300℃下进行烧制3h后,升温至400℃下进行烧制3h后,升温至500℃下进行烧制4h后,升温至600℃下进行烧制6h后,升温至700℃下进行烧制2h后,取出成品。

33.实施例4本实施例与实施例3不同之处在于:加入黏土的重量为23.75千克(黏土的用量为干料总重量的25%),其余用量和步骤与实施例3一致。

34.实施例5本实施例与实施例3不同之处在于:加入黏土的重量为19千克(黏土的用量为干料

总重量的20%),其余用量和步骤与实施例3一致。

35.实施例6本实施例与实施例3不同之处在于:加入甲基丙烯酸甲酯的重量为23千克(滑石粉与甲基丙烯酸甲酯的用量比为1.3:1),其余用量和步骤与实施例3一致。

36.实施例7本实施例与实施例6不同之处在于:加入甲基丙烯酸甲酯的重量为20千克和聚苯乙烯的重量为3千克,其余用量和步骤与实施例6一致。

37.实施例8本实施例与实施例3不同之处在于:在步骤1中还加入纯净水19千克和甘蔗蜡2.3千克(纯净水和甘蔗蜡的用量为干料总重量的22.5%,纯净水和甘蔗蜡的用量比为8.26:1),其余用量和步骤与实施例3一致。

38.实施例9本实施例与实施例8不同之处在于:按照重量加入纯净水21.5千克和甘蔗蜡2.2千克(纯净水和甘蔗蜡的用量为干料总重量的25%,纯净水和甘蔗蜡的用量比为10:1),其余用量和步骤与实施例8一致。

39.对比例1对比例1与实施例3不同之处在于:所述干料中刚玉石用等量的砂岩代替。

40.对比例2对比例2与实施例3不同之处在于:所述干料中堇青石用等量的砂岩代替。

41.对比例3对比例3与实施例3不同之处在于:所述干料中沸石和煤粉用等量的砂岩代替。

42.对比例4对比例4与实施例3不同之处在于:所述干料中刚玉石、沸石和煤粉用等量的砂岩代替。

43.对比例5对比例5与实施例3不同之处在于:所述干料中二氧化硅用等量的砂岩代替。

44.性能检测试验根据《gb/t1966

‑

1996多孔陶瓷显气孔率、容重实验方法》分别测试实施例1~9与对比例1~5多孔陶瓷雾化芯的显气孔率,同时检测实施例1~9与对比例1~5多孔陶瓷雾化芯的体积密度,测试结果如表2所示。

45.检测方法/试验方法表2实施例1~9以及对比例1~5的检测结果

结合实施例1~9、对比例1~5和表2可以看出本发明的电子烟多孔陶瓷雾化芯的显气孔率在85%~87.6%,具有较高的气孔率,使得电子烟多孔陶瓷雾化芯的储油能力和锁油能力提高,可减少漏油的可能性,并延长储油的时间,避免长时间未使用电子烟多孔陶瓷雾化芯而出现渗漏油现象。

46.而对比例1~5采用砂岩分别替代干料不同的成分,制得的电子烟多孔陶瓷雾化芯的显气孔率和体积密度均降低,说明本技术采用刚玉石、堇青石、沸石、煤粉和二氧化硅以特定的比例复配组成干料,再与黏土、助熔剂和造孔剂分散均匀,烧制后制得的电子烟多孔陶瓷雾化芯具有优良的显气孔率和体积密度,储油能力和锁油能力得到提高。

47.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。