1.本发明涉及一种折扇起花凉感纯棉色织面料的生产工艺,属于纺织技术领域。

背景技术:

2.在纺织面料系列产品中,绉类纺织面料是具有特殊外观形态的一个大类产品,其品种繁多,外观风格休闲新潮,表面具有凹凸不平的绉缩效应。传统的绉布又称绉纱,是一种纵向有均匀皱纹的薄型平纹棉织物。传统的绉类色织面料水洗尺寸变化率大,形体稳定性差。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种折扇起花凉感纯棉色织面料的生产工艺,其设计科学合理,起花外观均匀度高且持久,凹凸立体感强,水洗尺寸变化率小,富有弹性,凉感透气好,穿着舒适。

4.本发明所述的折扇起花凉感纯棉色织面料的生产工艺,采用以下工序:

5.花型组织规格设计

→

经纬纱处理

→

面料织造

→

面料后整理;

6.其中经纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

整经

→

浆纱

→

织造;

7.纬纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

8.面料织造工艺:包括织造空筘工艺、织造空投纬工艺、织造送经补偿工艺;

9.面料后整理处理流程为:缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花

→

成品。

10.所述花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色加捻强捻纱线40英支~60英支单纱,初始捻度为24~26捻/英寸,二次加捻工序增加捻度24~26捻/英寸。经纱同常规色织布工艺。

11.所述花型组织规格设计工序中,组织为平纹,经向密度为80~100根/英寸,纬向密度为80~100根/英寸。经向与纬向纱支、密度均相同。

12.所述纬纱处理流程的蒸纱定捻工序中,采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为80~90℃,时间为30~40min。

13.所述织造空筘工艺是经纱穿入4筘空1或2筘;织造空投纬工艺是每投4根空投1根或2根纬纱;织造送经补偿工艺是在空打纬时送经补偿量为0.5~1mm。

14.所述面料后整理处理流程中的溢流退浆工序中,采用日本日阪的cut

‑

sr

‑

1l型溢流染色机,工艺过程为洗缸

→

排水

→

进水

→

进布洗5~10min

→

进退浆料洗3~6min(浆料在副缸中化好打入)

→

升温到70~90℃,加碱5~10g/l处理30~60min

→

排水

→

进水升温80~90℃,水洗10~20min

→

排水出缸,主泵转速为1050~1100r/min。

15.所述拉幅定型工序采用的高保型整理液包括40

‑

80g/l免烫树脂和50

‑

60g/l无机

盐类催化剂。

16.所述印花工艺采用常规的涂料印花工艺。

17.所述其他工序同常规免烫工序。

18.本发明所述的折扇起花凉感纯棉色织面料,形似折扇,外观新颖效果独特,属于一种新型的绉布,主要用作男女服装面料。制得的折扇起花凉感纯棉色织面料起花外观均匀度高且持久,凹凸立体感强;水洗尺寸变化率小,富有弹性;减少与皮肤的接触面积,凉感透气好;能降低体表温度1~1.5℃,穿着舒适。

19.与现有技术相比,本发明达到以下有益效果:

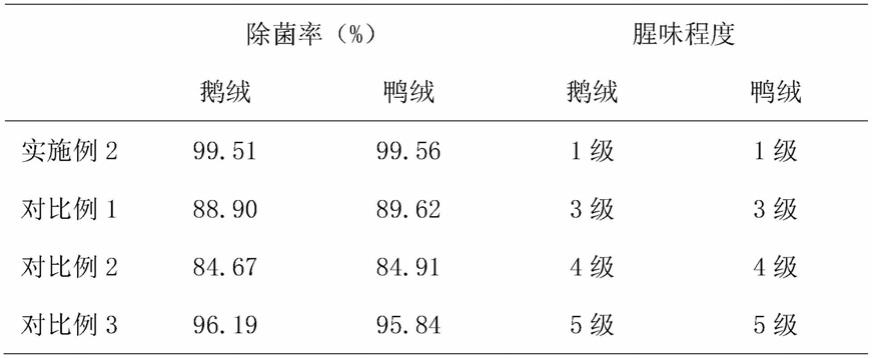

20.(1)经纬向面料采用空筘工艺和空投纬工艺,增加了经纬向纱线收缩的空间;在后整理工序水洗实现绉的外观效果,同时实现水洗尺寸变化率小,富有弹性,起绉更加均匀;

21.(2)本发明创造性解决了起绉的外观面料在穿着过程中容易起不规则折皱的问题,由于采用空筘工艺和空投纬工艺面料,为纬向和经向纱线的收缩提供了充分的收缩空间,在经过在后整理工序水洗和拉幅树脂定型后,面料的起绉保型性提高,进而提高了面料经成衣处理后成品样衣的保型性,提高了面料的外观质感;

22.(3)本发明不添加任何凉感整理剂,散湿散热表面积大,吸湿透气性提高两倍以上,成品面料凉爽感持久,生态环保;

23.(4)制得的成品面料采用经向空筘工艺纬向空投纬工艺,面料中纱线之间的孔隙明显增大,能降低体表穿着温度1~1.5℃;

24.(5)本发明所述的生产工艺,采用溢流退浆初步实现折扇起花肌理效果后,创造性的又增加了松式水洗,对面料的折扇起花肌理效果有一定的改善提升作用;

25.(6)本发明所述的生产工艺,设计科学合理,产品附加值高,为企业创造了效益。

具体实施方式

26.下面结合实施例对本发明做进一步的说明。

27.实施例1

28.40英支折扇起花凉感纯棉色织面料的生产工艺,工艺流程为:

29.花型组织规格设计

→

经纬纱处理

→

织造

→

面料后整理;

30.其中经纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

整经

→

浆纱

→

织造;

31.纬纱处理流程为:松式络筒

→

筒子纱漂白或增白

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

32.面料织造工艺主要包括织造空筘工艺、织造空投纬工艺、织造送经补偿工艺;

33.面料后整理处理流程为:缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

34.其中:花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色加捻强捻纱线40英支单纱,初始捻度为24捻/英寸,二次加捻工序增加捻度24捻/英寸;经纱同常规色织布工艺。组织为平纹,经向密度为80根/英寸,纬向密度为80根/英寸。经向与纬向纱支、密度均相同。

35.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

36.其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;

37.织造工序中,采用织造空筘工艺、织造空投纬工艺、织造送经补偿工艺。

38.织造空筘工艺是经纱穿入4筘空1筘。织造空投纬工艺是每投4根空投1根纬纱。织造送经补偿工艺是在空打纬时送经补偿量为0.5mm。

39.蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为80℃,时间30min,待冷却后取出。

40.后整理工艺流程为缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

41.印花工艺采用常规的涂料印花工艺。

42.其中整理处理流程中的卷染退浆工序中,采用无锡优丰的卷染机退浆,工艺过程为洗缸

→

排水

→

进水

→

进布洗50min

→

加退浆料洗3min

→

升温到70℃再洗30min

→

排水

→

进水升温80℃水洗10min

→

排水。

43.后整理处理流程中的溢流水洗工序中,采用日本日阪的cut

‑

sr

‑

1l型溢流染色机,工艺过程为洗缸

→

排水

→

进水

→

进布洗min

→

进退浆料洗3min(浆料在副缸中化好打入)

→

升温到70℃,加碱5g/l处理30min

→

排水

→

进水升温80℃,水洗10min

→

排水出缸。主泵转速为1050r/min。

44.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

45.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度95℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

46.拉幅定型工序采用的是高保型整理液包括40g/l免烫树脂和50g/l无机盐类催化剂。其他工序同常规免烫工序。

47.测试结果:在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由相同规格花色样布的26.4℃降至25.2℃,30min时由相同规格花色样布的30.8℃降至29.5℃;

48.折扇起花凉感纯棉色织面料外观效果较好,折扇起花凉感纯棉色织面料外观格外明显均匀,富有弹性,穿着舒适、不贴身,不易起不规则折皱;

49.面料瞬间接触凉感0.27w/cm2。远大于常规客户要求的接触凉感0.15w/cm2。

50.实施例2

51.60英支折扇起花凉感纯棉色织面料的生产工艺,工艺流程为:

52.花型组织规格设计

→

经纬纱处理

→

织造

→

面料后整理;

53.其中经纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

整经

→

浆纱

→

织造;

54.纬纱处理流程为:松式络筒

→

筒子纱漂白或增白

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

55.面料织造工艺主要包括织造空筘工艺、织造空投纬工艺、织造送经补偿工艺;

56.面料后整理处理流程为:缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

57.其中:花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色加捻强捻纱线60英支单纱,初始捻度为26捻/英寸,二次加捻工序增加捻度26捻/英寸;经纱同常规色织布工艺。组织为平纹,经向密度为100根/英寸,纬向密度为100根/英寸。经向与纬向纱支、密度均相同。

58.经纱处理工艺流程依次为:松式络筒

→

筒子纱漂白

→

倒筒

→

捻

→

整经

→

浆纱

→

织造;

59.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;

60.织造工序中,采用织造空筘工艺、织造空投纬工艺、织造送经补偿工艺。织造空筘工艺是经纱穿入4筘空2筘。织造空投纬工艺是每投4根空投2根纬纱。织造送经补偿工艺是在空打纬时送经补偿量为1mm。

61.蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为90℃,时间40min,待冷却后取出。

62.后整理工艺流程为缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

63.印花工艺采用常规的涂料印花工艺。

64.后整理处理流程中的溢流水洗工序中,采用日本日阪的cut

‑

sr

‑

1l型溢流染色机,工艺过程为洗缸

→

排水

→

进水

→

进布洗10min

→

进退浆料洗6min(浆料在副缸中化好打入)

→

升温到90℃,加碱10g/l处理60min

→

排水

→

进水升温90℃,水洗20min

→

排水出缸。主泵转速为1100r/min。

65.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

66.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度95℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

67.拉幅定型工序采用的是高保型整理液包括80g/l免烫树脂和60g/l无机盐类催化剂。其他工序同常规免烫工序。

68.测试结果:在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由

相同规格花色样布的26.5℃降至25.1℃,30min时由相同规格花色样布的30.7℃降至29.6℃;

69.折扇起花凉感纯棉色织面料外观效果较好,折扇起花凉感纯棉色织面料外观外观格外明显均匀,富有弹性,穿着舒适、不贴身,不易起不规则折皱;

70.面料瞬间接触凉感0.31w/cm2,远大于常规客户要求的接触凉感0.15w/cm2。

71.实施例3

72.50英支折扇起花凉感纯棉色织面料的生产工艺,工艺流程为:

73.花型组织规格设计

→

经纬纱处理

→

织造

→

面料后整理;

74.其中经纱处理流程为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

整经

→

浆纱

→

织造;

75.纬纱处理流程为:松式络筒

→

筒子纱漂白或增白

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;

76.面料织造工艺主要包括织造空筘工艺、织造空投纬工艺、织造送经补偿工艺;

77.面料后整理处理流程为:缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

78.其中:花型组织规格设计工序中,纬纱采用纯棉漂白增白或染色加捻强捻纱线60英支单纱,初始捻度为25捻/英寸,二次加捻工序增加捻度25捻/英寸;经纱同常规色织布工艺。组织为平纹,经向密度为90根/英寸,纬向密度为90根/英寸。经向与纬向纱支、密度均相同。

79.经纱处理工艺流程依次为:松式络筒

→

筒子纱漂白

→

倒筒

→

捻

→

整经

→

浆纱

→

织造;

80.纬纱处理工艺流程依次为:松式络筒

→

筒子纱漂白增白或染色

→

倒筒

→

二次加捻

→

蒸纱定捻

→

织造;其中,松式络筒、筒子纱漂白、倒筒、整经、浆纱工序参数同常规流程;

81.织造工序中,采用织造空筘工艺、织造空投纬工艺、织造送经补偿工艺。织造空筘工艺是经纱穿入4筘空2筘。织造空投纬工艺是每投4根空投2根纬纱。织造送经补偿工艺是在空打纬时送经补偿量为0.8mm。

82.蒸纱定捻采用香港立信生产的ht

‑

r型蒸纱机高温高湿空气定捻,定捻时温度为85℃,时间35min,待冷却后取出。

83.后整理工艺流程为缝头

→

溢流退浆

→

脱水

→

开幅

→

一次超柔软

→

松式水洗

→

二次超柔软

→

拉幅定型

→

印花—成品。

84.印花工艺采用常规的涂料印花工艺。

85.后整理处理流程中的溢流水洗工序中,采用日本日阪的cut

‑

sr

‑

1l型溢流染色机,工艺过程为洗缸

→

排水

→

进水

→

进布洗8min

→

进退浆料洗4min(浆料在副缸中化好打入)

→

升温到80℃,加碱8g/l处理45min

→

排水

→

进水升温85℃,水洗15min

→

排水出缸。主泵转速为1080r/min。

86.松式水洗工序采用香港立信松式c1e6

‑

2000型退浆水洗机,进布处采用主动退卷装置大大减小进布张力。蒸箱堆置装置,使用堆布方式生产(不拉伸状态生产),使面料经向在松弛状态下生产,减小经向张力。水洗槽采用正反两个滚筒,外面滚筒反向走布,里面滚筒带叶片正向转动同时可拍打水,从滚筒外面孔中冲洗面料,使面料充分水洗。主要工艺参

数:料液堆置时间为2min;蒸箱堆置时间为8min,蒸箱温度90℃;水洗温度80℃。

87.后整理处理流程中的一次超柔软和二次超柔软工序均是利用高速流动的空气流来使织物运动翻转,拍打搓揉,使织物蓬松、手感丰满,获得羽绒般的手感,采用湿进布方式,空气拍打烘干,设备采用意大利白卡拉尼公司bp4xvvce型超柔软机,主要工艺参数:空气流烘干温度95℃;空气流拍打时间为45min。两次超柔软工序使织物蓬松、手感丰满,绉外观更立体。整理其他工艺均为常规参数。

88.拉幅定型工序采用的是高保型整理液包括55g/l免烫树脂和56g/l无机盐类催化剂。其他工序同常规免烫工序。

89.测试结果:在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由相同规格花色样布的26.5℃降至25.3℃,30min时由相同规格花色样布的30.7℃降至29.6℃;

90.折扇起花凉感纯棉色织面料外观效果较好,折扇起花凉感纯棉色织面料外观外观格外明显均匀,富有弹性,穿着舒适、不贴身,不易起不规则折皱;

91.面料瞬间接触凉感0.29w/cm2,远大于常规客户要求的接触凉感0.15w/cm2。

92.对比例1

93.其他工艺步骤与实施例1中的相同,不同之处在于:

94.经纱纬纱采用纯棉漂白或增白后加捻强捻纱线40英支,初始捻度为21捻/英寸,二次加捻工序增加捻度为18捻/英寸。

95.测试结果:

96.在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由相同规格花色样布的26.5℃降至25.6℃,30min时由相同规格花色样布的30.7℃降至29.8℃;

97.折扇起花凉感纯棉色织面料外观效果较差,折扇起花凉感纯棉色织面料外观起绉肌理明显较轻,同时外观不均匀现象明显。

98.面料瞬间接触凉感0.22w/cm2,略大于常规客户要求的接触凉感0.15w/cm2。

99.对比例2

100.其他工艺步骤与实施例1中的相同,不同之处在于:

101.经纱纬纱采用纯棉漂白或增白后加捻强捻纱线40英支,初始捻度为30捻/英寸,二次加捻工序增加捻度为29捻/英寸。

102.测试结果:

103.在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由相同规格花色样布的26.5℃降至25.0℃,30min时由相同规格花色样布的30.7℃降至29.1℃;

104.折扇起花凉感纯棉色织面料外观效果较差,折扇起花凉感纯棉色织面料外观起绉肌理程度过于剧烈明显,同时存在严重的外观不均匀现象。

105.面料瞬间接触凉感0.36w/cm2,并远大于常规客户要求的接触凉感0.15w/cm2。

106.对比例3

107.其他工艺步骤与实施例1中的相同,不同之处在于:

108.经纬向面料不采用空筘工艺和空投纬工艺,即采用常规工艺。

109.测试结果:

110.在35℃烘箱模拟体表温度下,在面料上滴上水,测试滴水后10min时由相同规格花

色样布的26.5℃降至26.0℃,30min时由相同规格花色样布的30.7℃降至30.2℃;

111.折扇起花凉感纯棉色织面料外观效果较差,折扇起花凉感纯棉色织面料外观起绉肌理程度较轻,同时存在外观不均匀现象较明显。

112.面料瞬间接触凉感0.16w/cm2,与常规客户要求的接触凉感0.15w/cm2几乎相同。

113.当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。