1.本发明涉及尺寸测量的技术领域,特别是涉及一种工件尺寸测量用对比仪。

背景技术:

2.测量工具,是测量某个性质的工具。包括长度、温度、时间、质量、力、电流、电压、电阻、声音、无线电、折射率和平均色散,最早在机械制造中使用的是一些机械式测量工具,例如角尺、卡钳等。16世纪,在火炮制造中已开始使用光滑量规。1772年和1805年,英国的j.瓦特和h.莫兹利等先后制造出利用螺纹副原理测长的瓦特千分尺和校准用测长机。19世纪中叶以后,先后出现了类似于现代机械式外径千分尺和游标卡尺的测量工具。19世纪末期,出现了成套量块。继机械测量工具出现的是一批光学测量工具。19世纪末,出现立式测长仪,20世纪初,出现测长机。到20年代,已经在机械制造中应用投影仪、工具显微镜、光学测微仪等进行测量。

3.但是,现有的高精度工件尺寸测量装置在进行操作测量的时候,都是人手进行操作,而人手的操作方式在作业时容易出现抖动,而影响测量精度,并且手动测量影响工件检测效率,导致使用便利性较差。

技术实现要素:

4.为解决上述技术问题,本发明提供一种通过设置尺寸检测机构,便于对工件尺寸进行检测,并且在检测后能够自动将工件取出并向外输送,无需人员手动取件,提高使用便利性的工件尺寸测量用对比仪。

5.本发明的一种工件尺寸测量用对比仪,包括主体支撑架、工作台、尺寸检测机构和厚度检测机构,所述工作台固定安装在主体支撑架上,所述尺寸检测机构固定安装在工作台上,所述厚度检测机构固定安装在工作台上,所述尺寸检测机构包括检测工装座、检测工装、检测架、第电机、检测机头、探针、取件支架、第一导轨、第一滑块、第三气缸、第四气缸、气缸安装架、第五气缸、吸附块安装板、第一吸附块、第一输送架和第一输送带,所述检测工装座固定安装在工作台上,所述检测工装底端与检测工装座顶端紧固连接,所述检测工装上设置有工件检测放置槽,所述检测架固定安装在工作台上,所述电机固定安装在检测架上,并且所述检测架中转动安装有螺纹杆,所述电机输出端与螺纹杆输入端连接,所述检测机头上设置有螺纹滑块,所述螺纹滑块螺装在螺纹杆上并滑动安装在检测架上,所述探针固定安装在检测机头底端输出端,所述取件支架固定安装在工作台上,所述第一导轨底端与取件支架顶端紧固连接,所述第一滑块滑动安装在第一导轨上,所述第三气缸底端与第一滑块顶端紧固连接,所述第四气缸固定安装在取件支架上,所述第四气缸输出端与第三气缸紧固连接,所述气缸安装架与第三气缸输出端紧固连接,所述第五气缸固定安装在气缸安装架上,所述吸附块安装板与第五气缸输出端紧固连接,所述第一吸附块固定安装在吸附块安装板上,所述第一输送架固定安装在工作台上,所述第一输送带辊动安装在第一输送架上。

6.本发明的一种工件尺寸测量用对比仪,所述厚度检测机构包括厚度检测底座、厚度检测架、第六气缸和厚度检测板,所述厚度检测底座固定安装在工作台上,所述厚度检测架固定安装在厚度检测底座上,所述第六气缸固定安装在厚度检测架上,所述厚度检测板滑动安装在厚度检测架上,并且所述厚度检测板顶端与第六气缸输出端紧固连接。

7.本发明的一种工件尺寸测量用对比仪,还包括第二输送架、第二输送带和输送电机,所述第二输送架固定安装在工作台上,所述第二输送带辊动安装在第二输送架上,所述输送电机固定安装在工作台上,并且所述输送电机输出端与第二输送带输入端连接。

8.本发明的一种工件尺寸测量用对比仪,还包括转运支架、第二导轨、第二滑块、第七气缸、导滑板、安装板、第八气缸、吸附块连杆和第二吸附块,所述转运支架固定安装在工作台上,所述第二导轨固定安装在转运支架上,所述第二滑块滑动安装在第二导轨上,所述第七气缸固定安装在转运支架上,所述第七气缸输出端与第二滑块紧固连接,所述导滑板固定安装在第二滑块上,所述安装板固定安装在导滑板上,所述第八气缸固定安装在安装板上,所述吸附块连杆滑动安装在导滑板上,所述吸附块连杆顶端与第八气缸输出端紧固连接,所述第二吸附块固定安装在吸附块连杆上。

9.本发明的一种工件尺寸测量用对比仪,所述第三气缸输出端带动气缸安装架前后移动,进而带动第一吸附块一同移动。

10.本发明的一种工件尺寸测量用对比仪,还包括限位支架和限位杆,所述取件支架上对称固定安装有两组限位支架,所述限位支架上固定安装有限位杆。

11.本发明的一种工件尺寸测量用对比仪,还包括防护板,所述防护板固定安装在第一输送架顶端。

12.本发明的一种工件尺寸测量用对比仪,还包括万向移动轮,所述主体支撑架底端固定安装有四组万向移动轮。

13.本发明的一种工件尺寸测量用对比仪,还包括支撑垫脚,所述主体支撑架底端螺装有四组支撑垫脚。

14.本发明的一种工件尺寸测量用对比仪,所述第一吸附块与第二吸附块吸附端均紧固粘连有防护胶垫。

15.与现有技术相比本发明的有益效果为:将工件放置在检测工装上,之后启动电机,电机输出端带动螺杆转动,然后螺杆带动检测机头移动,使检测机头带动探针移动至工件附近,之后启动检测机头,检测机头输出端带动探针移动,使探针贴紧工件的侧壁,然后探针进给接触工件,产生偏移后生成开关信号,给数控系统记录坐标值,用来进行尺寸计算,最后得出工件尺寸数值,测定完成后,启动第五气缸,第五气缸输出端带动吸附块安装板下移,直至第一吸附块底端与工件顶端贴紧,通过第一吸附块将工件吸附起来,之后启动第五气缸控制吸附块安装板带动第一吸附块提升,然后启动第四气缸,第四气缸带动第三气缸,通过第一滑块与第一导轨滑动配合带动第三气缸整体滑动,之后将第一吸附块吸附的工件移动至第一输送带上侧,然后控制第一吸附块下放工件,将工件放置在第一输送带上,之后通过第一输送带将工件向外输送,通过设置尺寸检测机构,便于对工件尺寸进行检测,并且在检测后能够自动将工件取出并向外输送,无需人员手动取件,提高使用便利性。

附图说明

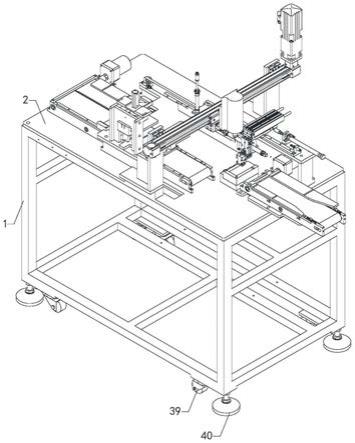

16.图1是本发明的结构示意图;

17.图2是尺寸检测机构放大结构示意图;

18.图3是厚度检测机构放大结构示意图;

19.附图中标记:1、主体支撑架;2、工作台;3、检测工装座;4、检测工装;5、检测架;6、电机;7、检测机头;8、探针;9、取件支架;10、第一导轨;11、第一滑块;12、第三气缸;13、第四气缸;14、气缸安装架;15、第五气缸;16、吸附块安装板;17、第一吸附块;18、第一输送架;19、第一输送带;20、厚度检测底座;21、厚度检测架;22、第六气缸;23、厚度检测板;24、第二输送架;25、第二输送带;26、输送电机;27、转运支架;28、第二导轨;29、第二滑块;30、第七气缸;31、导滑板;32、安装板;33、第八气缸;34、吸附块连杆;35、第二吸附块;36、限位支架;37、限位杆;38、防护板;39、万向移动轮;40、支撑垫脚。

具体实施方式

20.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

21.如图1至图3所示,本发明的一种工件尺寸测量用对比仪,包括主体支撑架1、工作台2、尺寸检测机构和厚度检测机构,工作台2固定安装在主体支撑架1上,尺寸检测机构固定安装在工作台2上,厚度检测机构固定安装在工作台2上,尺寸检测机构包括检测工装座3、检测工装4、检测架5、第电机6、检测机头7、探针8、取件支架9、第一导轨10、第一滑块11、第三气缸12、第四气缸13、气缸安装架14、第五气缸15、吸附块安装板16、第一吸附块17、第一输送架18和第一输送带19,检测工装座3固定安装在工作台2上,检测工装4底端与检测工装座3顶端紧固连接,检测工装4上设置有工件检测放置槽,检测架5固定安装在工作台2上,电机6固定安装在检测架5上,并且检测架5中转动安装有螺纹杆,电机6输出端与螺纹杆输入端连接,检测机头7上设置有螺纹滑块,螺纹滑块螺装在螺纹杆上并滑动安装在检测架5上,探针8固定安装在检测机头7底端输出端,取件支架9固定安装在工作台2上,第一导轨10底端与取件支架9顶端紧固连接,第一滑块11滑动安装在第一导轨10上,第三气缸12底端与第一滑块11顶端紧固连接,第四气缸13固定安装在取件支架9上,第四气缸13输出端与第三气缸12紧固连接,气缸安装架14与第三气缸12输出端紧固连接,第五气缸15固定安装在气缸安装架14上,吸附块安装板16与第五气缸15输出端紧固连接,第一吸附块17固定安装在吸附块安装板16上,第一输送架18固定安装在工作台2上,第一输送带19辊动安装在第一输送架18上;将工件放置在检测工装4上,之后启动电机6,电机6输出端带动螺杆转动,然后螺杆带动检测机头7移动,使检测机头7带动探针8移动至工件附近,之后启动检测机头7,检测机头7输出端带动探针8移动,使探针8贴紧工件的侧壁,然后探针8进给接触工件,产生偏移后生成开关信号,给数控系统记录坐标值,用来进行尺寸计算,最后得出工件尺寸数值,测定完成后,启动第五气缸15,第五气缸15输出端带动吸附块安装板16下移,直至第一吸附块17底端与工件顶端贴紧,通过第一吸附块17将工件吸附起来,之后启动第五气缸15控制吸附块安装板16带动第一吸附块17提升,然后启动第四气缸13,第四气缸13带动第三气缸12,通过第一滑块11与第一导轨10滑动配合带动第三气缸12整体滑动,之后将第一吸附块17吸附的工件移动至第一输送带19上侧,然后控制第一吸附块17下放工件,将工件放置在第一

输送带19上,之后通过第一输送带19将工件向外输送,通过设置尺寸检测机构,便于对工件尺寸进行检测,并且在检测后能够自动将工件取出并向外输送,无需人员手动取件,提高使用便利性。

22.作为上述实施例的优选,厚度检测机构包括厚度检测底座20、厚度检测架21、第六气缸22和厚度检测板23,厚度检测底座20固定安装在工作台2上,厚度检测架21固定安装在厚度检测底座20上,第六气缸22固定安装在厚度检测架21上,厚度检测板23滑动安装在厚度检测架21上,并且厚度检测板23顶端与第六气缸22输出端紧固连接;将工件放置在厚度检测架21上,之后启动第六气缸22带动厚度检测板23下压,然后直至厚度检测板23底端与工件顶端贴紧,测定工件的厚度,提高使用实用性。

23.作为上述实施例的优选,还包括第二输送架24、第二输送带25和输送电机26,第二输送架24固定安装在工作台2上,第二输送带25辊动安装在第二输送架24上,输送电机26固定安装在工作台2上,并且输送电机26输出端与第二输送带25输入端连接;启动输送电机26,之后输送电机26输出端带动第二输送带25辊动,然后通过第二输送带25对工件进行输送,之后将工件自动输送至厚度检测架21上,提高使用便利性。

24.作为上述实施例的优选,还包括转运支架27、第二导轨28、第二滑块29、第七气缸30、导滑板31、安装板32、第八气缸33、吸附块连杆34和第二吸附块35,转运支架27固定安装在工作台2上,第二导轨28固定安装在转运支架27上,第二滑块29滑动安装在第二导轨28上,第七气缸30固定安装在转运支架27上,第七气缸30输出端与第二滑块29紧固连接,导滑板31固定安装在第二滑块29上,安装板32固定安装在导滑板31上,第八气缸33固定安装在安装板32上,吸附块连杆34滑动安装在导滑板31上,吸附块连杆34顶端与第八气缸33输出端紧固连接,第二吸附块35固定安装在吸附块连杆34上;启动第七气缸30,之后通过第七气缸30带动第二滑块29在第二导轨28上滑动,进而带动第二吸附块35移动,然后通过第二吸附块35将检测完厚度的工件吸附起来,之后通过第七气缸30控制第二滑块29滑动,将工件移动至第二输送带25末端,自动将工件从厚度检测机构中取出,提高使用便利性。

25.作为上述实施例的优选,第三气缸12输出端带动气缸安装架14前后移动,进而带动第一吸附块17一同移动;通过第三气缸12控制第一吸附块17移动,便于带动第一吸附块17移动至第二输送带25上侧,进而将检测完厚度的工件吸附起来,之后将工件移动放置在检测工装4上,提高使用实用性。

26.作为上述实施例的优选,还包括限位支架36和限位杆37,取件支架9上对称固定安装有两组限位支架36,限位支架36上固定安装有限位杆37;通过设置限位支架36与限位杆37,便于限制第一滑块11滑动行程,避免第一滑块11滑动超程从第一导轨10上脱落,提高使用稳定性。

27.作为上述实施例的优选,还包括防护板38,防护板38固定安装在第一输送架18顶端;通过设置防护板38,便于限制被测件输出路径,避免工件从第一输送带19侧端掉落,提高使用稳定性。

28.作为上述实施例的优选,还包括万向移动轮39,主体支撑架1底端固定安装有四组万向移动轮39;通过设置万向移动轮39,便于省力移动设备整体,提高使用便利性。

29.作为上述实施例的优选,还包括支撑垫脚40,主体支撑架1底端螺装有四组支撑垫脚40;通过设置支撑垫脚40,便于在设备工作时,将设备固定支撑在地面上,防止设备移动,

提高使用稳定性。

30.作为上述实施例的优选,第一吸附块17与第二吸附块35吸附端均紧固粘连有防护胶垫;避免吸附工件时将工件划伤。

31.本发明的一种工件尺寸测量用对比仪,其在工作时,将工件放置在厚度检测架21上,之后启动第六气缸22带动厚度检测板23下压,然后直至厚度检测板23底端与工件顶端贴紧,测定工件的厚度,启动第七气缸30,之后通过第七气缸30带动第二滑块29在第二导轨28上滑动,进而带动第二吸附块35移动,然后通过第二吸附块35将检测完厚度的工件吸附起来,之后通过第七气缸30控制第二滑块29滑动,将工件移动至第二输送带25末端,通过第三气缸12控制第一吸附块17移动,便于带动第一吸附块17移动至第二输送带25上侧,进而将检测完厚度的工件吸附起来,之后将工件移动放置在检测工装4上,之后启动电机6,电机6输出端带动螺杆转动,然后螺杆带动检测机头7移动,使检测机头7带动探针8移动至工件附近,之后启动检测机头7,检测机头7输出端带动探针8移动,使探针8贴紧工件的侧壁,然后探针8进给接触工件,产生偏移后生成开关信号,给数控系统记录坐标值,用来进行尺寸计算,最后得出工件尺寸数值,测定完成后,启动第五气缸15,第五气缸15输出端带动吸附块安装板16下移,直至第一吸附块17底端与工件顶端贴紧,通过第一吸附块17将工件吸附起来,之后启动第五气缸15控制吸附块安装板16带动第一吸附块17提升,然后启动第四气缸13,第四气缸13带动第三气缸12,通过第一滑块11与第一导轨10滑动配合带动第三气缸12整体滑动,之后将第一吸附块17吸附的工件移动至第一输送带19上侧,然后控制第一吸附块17下放工件,将工件放置在第一输送带19上,之后通过第一输送带19将工件向外输送。

32.本发明的一种工件尺寸测量用对比仪,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施。

33.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。