1.本实用新型涉及建筑工程技术领域,具体涉及一种预制方桩与预制结构侧墙叠合连接结构。

背景技术:

2.随着城市的发展,地面道路已经不能满足日益增长的车辆交通,唯有修建地下道路来缓解。地下道路有快速路、轨道交通等交通模式,修建方式有明挖法、盾构法等。其中明挖法又分为现浇方式、工厂预制构件现场拼装的方式进行。

3.特别是现在现场环保条件要求较高,工厂化预制构件现场拼装的模式逐步适应当下绿色智慧建造技术的推广。基坑开挖支护不再采用传统的钻孔灌注桩,而采用工厂化预制砼方桩,解决了现场钻孔浇筑等待龄期的问题。同事解决了桩体检测的问题,结构主体也采取工厂化预制,现场拼装技术。

4.现阶段预支方桩与墙体之间连接受力不均衡,两者之间不能共同受力,为了保证稳定性,通常情况下侧墙的厚度设计较厚,这样大大增加了材料成本。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种预制方桩与预制结构侧墙叠合连接结构,使预制方桩与结构侧墙有效连接达到结构共同受力,大大提高连接的稳定性。

6.本实用新型是通过如下技术方案实现的:

7.提供一种预制方桩与预制结构侧墙叠合连接结构,包括预制方桩和预制结构侧墙,预制方桩内预留有第一主筋,预制结构侧墙内预留有第二主筋,预制方桩下部在结构底板以上开设漏出第一主筋的第一凹槽,预制结构侧墙对应第一凹槽处开设漏出第二主筋的第二凹槽,预制方桩与预制结构侧墙在第一凹槽和第二凹槽之间形成用于浇筑混凝土的浇筑腔,浇筑腔内设置有一个定型箍筋骨架,定型箍筋骨架的两端交错设置在第一主筋和第二主筋之间,且定型箍筋骨架的一端与第一主筋之间、定型箍筋骨架的另一端与第二主筋之间分别插接有通长主筋。

8.本方案通过利用定型箍筋骨架交错设置在第一主筋和第二主筋之间,再通过分别插接通长主筋使得定型箍筋骨架连接在第一主筋和第二主筋之间,利用浇筑腔进行浇筑混凝土,使预制方桩与预制结构墙体之间实现稳定连接。

9.进一步的,定型箍筋骨架内设置有四根架立筋。

10.设置四根架立筋可便于对定型箍筋骨架进行转动安装,使其两端可以交错设置在第一主筋和第二主筋之间。

11.进一步的,预制结构侧墙下部两侧分别开设有半个第二凹槽,相邻两个预制结构侧墙通过半个第二凹槽拼接成用于与预制方桩叠合的一个完整第二凹槽。

12.通过在预支结构侧墙的下部两侧开设半个第二凹槽,使得每个预制侧墙可以与一颗完整预制方桩和两个半颗预制方桩叠合,多个预支结构侧墙之间通过预支方桩进行连接

固定,保持同时受力,提高整体的稳定性。

13.进一步的,第一凹槽的高度小于第二凹槽的高度。

14.预制墙体为第二凹槽这样墙体凹槽高度大于预制桩体的凹槽,在后期浇注砼过程中可以保证桩体砼的密实性。

15.进一步的,第一凹槽的宽度等于第二凹槽的宽度。

16.预制桩体和预制侧墙可以等截面连接,充分达到预制桩体和预制侧墙结构有效叠合连接。

17.本实用新型的有益效果:

18.预支方桩与预支结构侧墙叠合连接的方式,通过预留第一凹槽和第二凹槽,并通过浇筑腔的预留空间,横向穿入定型箍筋骨架,使其交错设置在第一主筋和第二主筋之间,再插入通长主筋,形成与桩体、侧墙主筋的连接,通过浇筑高强砼,完成预制桩体与侧墙的叠合,节约了开挖支护时间,大大提高了施工效率。

19.本实用新型结构简洁,可操作性强,节约用地,经济效益和社会效益显著。

附图说明

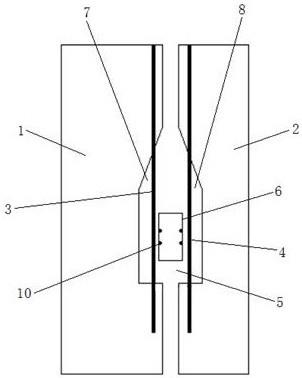

20.图1为本实用新型的结构示意图;

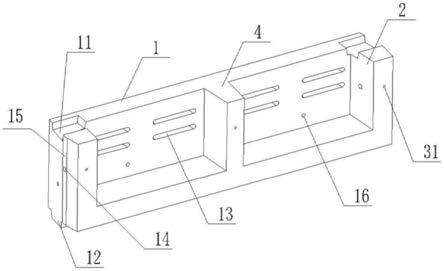

21.图2为本实用新型中定型箍筋骨架与第一主筋和第二主筋的安装示意图;

22.图3为本实用新型中现场施工示意图。

23.图中所示:

24.1、预制方桩,2、预制结构侧墙,3、第一主筋,4、第二主筋,5、浇筑腔,6、定型箍筋骨架,7、第一凹槽,8、第二凹槽,9、半个第二凹槽,10、架立筋,11、通长主筋。

具体实施方式

25.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

26.一种预制方桩与预制结构侧墙叠合连接结构,包括预制方桩1和预制结构侧墙2,预制方桩1内预留有第一主筋3,预制结构侧墙2内预留有第二主筋4,预制方桩1下部在结构底板以上开设漏出第一主筋3的第一凹槽7,预制结构侧墙2对应第一凹槽7处开设漏出第二主筋4的第二凹槽8,其中:第一凹槽7的高度小于第二凹槽8的高度,第一凹槽7的宽度等于第二凹槽8的宽度。

27.预制方桩1与预制结构侧墙2在第一凹槽7和第二凹槽8之间形成用于浇筑混凝土的浇筑腔5,浇筑腔5内设置有一个定型箍筋骨架6,定型箍筋骨架6内设置有四根架立筋10。

28.定型箍筋骨架6的两端交错设置在第一主筋3和第二主筋4之间,且定型箍筋骨架6的一端与第一主筋3之间、定型箍筋骨架6的另一端与第二主筋4之间分别插接有通长主筋11。

29.预制结构侧墙2下部两侧分别开设有半个第二凹槽9,相邻两个预制结构侧墙2通过半个第二凹槽9拼接成用于与预制方桩1叠合的一个完整第二凹槽8。

30.本实施例中预制方桩1为540mm*650mm,下部结构底板以上高度处设置第一凹槽7,槽高度600mm,宽度150mm,桩体内预留第一主筋3;在预制结构侧墙2下部结构底板以上高度处设置的第二凹槽8,其槽高度1000mm,宽度150mm,结构侧墙2内预留第二主筋4,如图1所

示。

31.预制方桩1先进行引孔,为保证垂直度采用全护筒跟管钻进,引孔直径为1000mm,引孔直径尺寸大于方桩外形尺寸,便于方桩下放调直,后期空隙部分采用素土回填。

32.采用基坑开挖,修正基坑槽身后进行主体结构预制拼装段的安装。预制结构侧墙2每节段长度为2m,预制方桩1的打设间距为0.6m。每环预制结构侧墙2与一颗完整预制方桩1和两个半颗预制方桩叠合,如图3所示,预制方桩1与预制结构侧墙2的间距为10cm,加上预制方桩1和预制结构侧墙2内部设置第一凹槽7和第二凹槽8宽度共计为40cm,通过此缝隙将直径为10cm的带有四根架立筋10的定型箍筋骨架6,通过预制方桩1与预制结构侧墙2的浇筑腔5横向放入,箍筋骨架6的尺寸长度为30cm,宽度为15cm,将定型箍筋骨架6在浇筑腔5中旋转90

°

,箍筋骨架6每侧再横向穿入两根纵向通长主筋11,使得箍筋骨架6分别与第一主筋3和第二主筋4连接,向浇筑腔5内浇筑c50高强砼,完成预制方桩1与预制结构侧墙2的叠合。

33.本实用新型结构简单,可操作性强,节约了开挖支护时间,大大提高了施工效率,经济效益和社会效益显著。

34.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。