1.本发明属于保温技术领域,具体涉及建筑用一体成型复合保温板材及其制备方法。

背景技术:

2.保温隔热材料的用途极为广泛,现有的保温隔热材料,如岩棉、玻璃棉、膨胀珍珠岩等传统材料仍占据主要市场,这些材料尽管价格比较低,但密度大、使用寿命短、铺设较厚材料损耗量大、吸湿性高、抗震性能和环保性能较差,使用这些保温材料是无法达到节能标准的。另外石棉和玻璃棉等建筑保温材料本身就带有大量的有害物质,无法满足人类的健康要求。

3.与传统隔热保温材料相比,气凝胶作为隔热保温材料具有相当大的优越性,是目前隔热保温材料性能最好的固体材料,是节能降耗的首选材料。气凝胶是由胶体粒子相互聚积形成的纳米多孔材料,具有大的比表面积、低密度、平均孔径小、高孔隙率、低导热系数的特点,在保温隔热上取得了良好的应用效果,具有广阔的应用前景和巨大的实用价值。

4.目前气凝胶在使用过程中仍面临一些问题,气凝胶粉体的利用方面, 粉体在被压制的过程中,内含的空气在巨大压力下会迅速集聚形成空气团,随着压力的增大,空气团进一步被压缩,待其压力大于物料间的凝结力时,空气团就会破坏物料间的凝结,进一步与周边相邻的空气团相连接,逐步变大的空气团形成将周边物料分隔开的空气层,造成芯材中带有夹层,影响芯材的成型强度与质量。将气凝胶粉体压制成型后,还出现易碎、掉粉的现象,其对操作人员的安全性和运输有一定的影响。

技术实现要素:

5.为解决上述问题,本发明提供一种建筑用一体成型复合保温板材及其制备方法,在压制成型过程中能够排出粉料内部的空气,得到的复合保温板材,制备方法简单,板材性能得到提升。

6.为了实现上述目的,本发明采用的技术方案为:建筑用一体成型复合保温板材,其特征在于:包括保温层和设置于所述保温层表面的第一表面层,所述第一表面层为设有多个孔的板状;所述保温层通过粉料压制成型,所述第一表面层设置于所述粉料的表面,所述第一表面层随所述粉料通过压制模具一体压制成型,所述压制成型依次包括常温压制成型和升温压制成型。

7.进一步的,所述第一表面层外部包覆有固化的浆料。

8.进一步的,所述第一表面层设置于粉料的上表面、下表面或上表面和下表面两表面。

9.进一步的,所述第一表面层包括单层铺层、双层铺层或多层铺层,每层铺层均为设有若干通孔的板形,双层、多层铺层的每层铺层依次叠放于粉料表面;所述铺层为玻璃和纤维增强树脂基板材中的一种或两种。

10.进一步的,同一侧的第一表面层中,铺层通孔的孔径为1mm~10mm,最外层铺层的通孔孔径为1mm~2mm。

11.进一步的,所述玻璃为钢化玻璃、区域钢化玻璃、半钢化玻璃、超白玻璃、浮法玻璃、镀膜玻璃和贴膜玻璃中的一种;所述纤维增强树脂基板材包括树脂基体和添加至树脂基体中的增强纤维,所述增强纤维为石英纤维、玻璃纤维、高硅氧纤维、碳纤维、硼纤维、莫来石纤维、玄武岩纤维、碳化硅纤维、氮化硅纤维、氧化铝纤维、氮化硼纤维、芳纶纤维、氨纶纤维和石棉纤维中的一种或多种;所述树脂基体为不饱和聚酯树脂、环氧树脂、酚醛树脂、脲醛树脂、三聚氰胺树脂、呋喃树脂、聚丁二烯树脂、有机硅树脂、聚氨酯树脂和聚酰亚胺树脂中的任意一种;所述浆料为建筑用净浆、胶砂或功能涂料。

12.一种建筑用一体成型复合保温板材的制备方法,其特征在于:具体步骤为:步骤一、保温层的粉料按比例进行混合;步骤二、模具中的粉料的表面放置第一表面层;步骤三、通过压制成型模具对模具中的粉料和第一表面层进行常温压制,得预压板料;步骤四、压制成型模具加热,对步骤三得到的预压板料进行升温压制成型,得压制板料;所述压制成型压力为2

‑

10mpa,升温压制成型的温度为60

‑

180℃。

13.进一步的,所述步骤四之后还包括步骤五,具体为将步骤四得到的压制板料注入浆料,浆料固化后得复合保温板材。

14.进一步的,所述步骤一中,粉料包括纳米粉体、微米粉体、纤维和红外遮光剂;所述纳米粉体为纳米气相二氧化硅粉、纳米气相氧化铝粉、纳米气相氧化锆粉、纳米二氧化硅气凝胶粉、纳米氧化铝气凝胶粉和纳米氧化锆气凝胶粉中的一种或多种;所述微米粉体为微米气相氧化铝粉、微米气相二氧化硅粉、微米氧化铝气凝胶粉和微米二氧化硅气凝胶粉中的一种或多种;所述红外遮光剂为纳米碳化硅、微米碳化硅、纳米二氧化钛、微米二氧化钛、纳米氧化锆和微米氧化锆中的一种;所述纤维为石英纤维、玻璃纤维、高硅氧纤维、碳纤维、硼纤维、莫来石纤维、玄武岩纤维、碳化硅纤维、氮化硅纤维、氧化铝纤维、氮化硼纤维、芳纶纤维和氨纶纤维中的一种或多种。

15.进一步的,粉料的制备步骤包括:a. 将纳米粉体和微米粉体加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米粉体:微米粉体=(5~15):(0~2);b.将纤维加入到破碎机中,和步骤a中的粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:纤维=90:(15~30);c.在步骤b所得混合料b中加入红外遮光剂进行混合,然后倒入分散桶中进行分散,得到混合料c,其中,以质量份计,混合料b:红外遮光剂=100:(40~50)。

16.进一步的,步骤二中,压制模具侧壁与所述粉料之间还可预先放置第二表面层,所述第二表面层为单层铺层。

17.进一步的,所述压制成型压力为2

‑

10mpa,升温压制成型的温度为60

‑

180℃。

18.取复合保温板材的保温层测得其密度为0.27~0.50g/cm3,导热系数为0.025~0.028w/m

·

k。

19.本发明的有益效果为:1、本发明的建筑用一体成型复合保温板材,采用第一表面层放置在模具中与粉料一并压制的方式成型,在粉料压制过程中先进行常温预压,此时的第一表面层充当排气板的功能,粉料中的空气被挤压至第一表面层的通孔中,使预压后的粉料更加密实;常温下压制成型后进行热压成型,使第一表面层与保温层成为结合牢固的整体,第一表面层还可提高保温层的力学性能;2、常温预压及热压成型后得到的压制板料还进行建筑浆料的注浆,浆料通过灌注入第一表面层通孔处的浆料与压制板料紧密连接,便于制备各种浆料包覆的复合保温板材。

附图说明

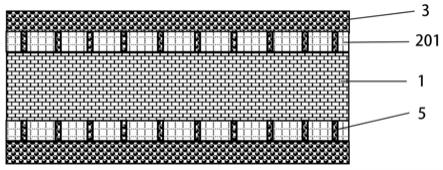

20.图1为本发明的结构示意图一;图2为本发明的结构示意图二;图3为本发明的结构示意图三;图4为本发明的结构示意图四;图5为本发明的结构示意图五;图6为本发明的结构示意图六;图7为本发明的结构示意图七;图8为本发明的结构示意图八;图9为对比例1的结构示意图;图10为对比例2的结构示意图。

21.其中,图中各标号为:1、保温层;2、第一表面层;201、第一铺层,202、第二铺层;203、第三铺层;3、固化浆料;4、第二表面层;5、通孔;6、贯通孔;7、无孔表面层;8、带孔层。

具体实施方式

22.为了本领域的技术人员能够更好地理解本发明所提供的技术方案,下面结合具体实施例进行阐述。

23.实施例1参照图1,建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、第一表面层2、保温层1、第一表面层2和固化浆料3,两个第一表面层2均为单层铺层,单层铺层设为第一铺层201,此时的第一铺层201即为第一表面层2,第一表面层2的孔即为第一铺层201上的通孔5,第一表面层2均为带有多个上、下贯通的通孔的平面钢化玻璃板,第一铺层201的通孔5孔径为1~2mm。具体的是先在模具中放入一层第一表面层2,然后在模具中加入保温层1粉料,最后在整理平整的粉料表面再铺设一层第一表面层2,铺设好的第一表面层2与粉料一起先在常温、5mpa下进行常温预压,保压100s,然后在180℃、10mpa下热压成型10min,使第一表面层2与保温层1成为结合牢固的整体。压制成型后的保温层1和第一表面层2还注入建筑用无颗粒或细小颗粒的浆料,如,工程需要水泥净浆对保温层1及第一表面层2进行包裹,则注入水泥净浆后静止固化。

24.保温层1由纳米气相二氧化硅粉、纳米气相氧化铝粉、微米气相氧化铝粉、超细碳

纤维、超细碳化硅纤维和纳米碳化硅粉混合后压制成型。

25.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米气相二氧化硅粉、纳米气相氧化铝粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米气相二氧化硅粉:纳米气相氧化铝粉:微米气相氧化铝粉=2:3:0.5;(2)将超细碳纤维和超细碳化硅纤维加入到破碎机中,这里的超细纤维指的是直径为220nm~1μm、长径比大于5000的纤维,将这些纤维和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:超细碳纤维:超细碳化硅纤维=90:10:5;(3)在步骤(2)所得混合料b中加入纳米碳化硅粉红外遮光剂进行混合,然后倒入分散桶中,在500转/min下,分散30min,得到混合料c,其中,以质量份计,混合料b:纳米碳化硅粉红外遮光剂=100:40;(4)将设置于粉料底面的第一表面层2铺在模具的底端,接着将步骤(3)所得混合料c倒入模具中,然后将另一第一表面层2平铺在粉料的上表面,先在常温下、5mpa下进行压制成型,保压100s,然后在180℃、10mpa下热压成型10min,得到压制板料;(5)将步骤(4)得到的压制板料用水泥净浆进行注浆,注浆后静止固化,浆料注入第一表面层2的孔中并漫延至第一表面层2的表面,得到建筑用隔热保温板材。

26.本实施例中取部分保温层1测量其密度为0.4g/cm3,导热系数为0.027w/m

·

k。

27.实施例2参照图2,一种建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、第一表面层2、保温层1、第一表面层2和固化浆料3,两个第一表面层2均为双层铺层,双层铺层按照离保温层1距离由大到小的顺序依次包括第一铺层201和第二铺层202,每层铺层均为带有多个上、下贯通的通孔5的玻璃纤维增强环氧树脂基平面板材,第一铺层201的通孔孔径为1mm,第二铺层202的通孔孔径为1cm。制备过程中,依次在模具中放入第一铺层201和第二铺层202,然后在模具中加入保温层1粉料,最后再依次在整理平整的粉料表面再铺设第二铺层202和第一铺层201,铺设好的第一表面层2与粉料一起先在常温、6mpa下进行压制成型,保压70s,然后在80℃、6mpa下热压成型20min,使第一表面层2与保温层1成为结合牢固的整体。压制成型后的保温层1和第一表面层2还注入建筑用无颗粒或细小颗粒的浆料,如需要防水浆料对保温层1及第一表面层2进行包裹,则可注入防水浆料后静止固化。

28.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米二氧化硅气凝胶粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米二氧化硅气凝胶粉:微米气相氧化铝粉=10:1;(2)将超细碳纤维、超细碳化硅纤维和高硅氧纤维加入到破碎机中,这里的超细纤维指的是直径为220nm~1μm、长径比大于5000的纤维,未标注超细纤维的纤维的长度为50~500μm,将这些纤维和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:超细碳纤维:超细碳化硅纤维:高硅氧纤维=90:15:7:3;(3)在步骤(2)所得混合料b中加入纳米二氧化钛红外遮光剂进行混合,然后倒入分散桶中,在700转/min下,分散25min,得到混合料c,混合料c即为保温层1的粉料,其中,以质量份计,混合料b:纳米二氧化钛红外遮光剂=100:47;(4)将设置于粉料底面的第一表面层2铺在模具的底端,接着将步骤(3)所得混合

料c倒入模具中,然后将另一第一表面层2平铺在粉料的上表面,铺设完成后,先在常温、6mpa下进行压制成型,保压70s,然后在80℃、6mpa下热压成型20min,得到压制板料;(5)将步骤(4)得到的压制板料用防水浆料进行注浆,浆料注入第一铺层201、第二铺层202的通孔5中并漫延至第一铺层201的表面,注浆后待其静止凝固后,得到建筑用隔热保温板材。

29.本实施例中取部分保温层1测量其密度为0.5g/cm3,导热系数为0.026w/m

·

k。

30.实施例3参照图3,建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、第一表面层2、保温层1、第一表面层2和固化浆料3,此外,保温层1的侧壁还通过第二表面层4进行包裹,所述第一表面层2和第二表面层4均为单层铺层,两者均设置为玻璃纤维增强酚醛树脂基平面板材,第一表面层2的孔和第二表面层4的贯通孔6的孔径大小均为1~2mm。在制备过程中,首先在模具腔的底部和侧壁铺设第一表面层2和第二表面层4,然后在铺设好第一表面层2和第二表面层4的模具内倒入保温层1的粉料,最后再在整理平整的粉料的表面再铺设第一表面层2,铺设好的第一表面层2、第二表面层4和粉料一起先在常温、7mpa下进行压制成型,保压50s,然后在160℃、5mpa下热压成型15min,使第一表面层2、第二表面层4与保温层1成为结合牢固的整体。压制成型后的第一表面层2和第二表面层4的外部还通过拌有200目石英砂的水泥净浆进行注浆,注浆后静止凝固,得复合保温板材。

31.一种建筑用隔热保温板材及其制备方法,包括以下步骤:(1)将纳米气相二氧化硅粉和纳米氧化铝气凝胶粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米气相二氧化硅粉:纳米氧化铝气凝胶粉=1:6;(2)将氧化铝纤维和高硅氧纤维加入到破碎机中,和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:氧化铝纤维:高硅氧纤维=90:20:10;(3)在步骤(2)所得混合料b中加入微米碳化硅红外遮光剂进行混合,然后倒入分散桶中,在900转/min下,分散20min,得到混合料c,其中,以质量份计,混合料b:微米碳化硅红外遮光剂=100:42;(4)将其中一个第一表面层2及第二表面层4分别铺在模具的底端和内壁,接着将步骤(3)所得混合料c倒入模具中,然后将另一第一表面层2平铺在分料层的上表面,先在常温、7mpa下进行压制成型,保压50s,然后在160℃、5mpa下热压成型15min,得到建筑用隔热保温板材;(5)将步骤(4)得到的压制板料用拌有石英砂的水泥净浆进行注浆,浆料注入第一表面层2的孔及第二表面层4的贯通孔6中,并漫延至第一表面层2和第二表面层4的表面,注浆后待其静止凝固后,得到建筑用隔热保温板材。

32.本实施例中取部分保温层1测量其密度为0.45g/cm3,导热系数为0.028w/m

·

k。

33.实施例4参照图4,建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、第一表面层2和保温层1,第一表面层2为第一铺层201构成的单层铺层,第一铺层201为带有多个上、下贯通的通孔5的平面钢化玻璃板,第一铺层201的通孔5孔径为2mm。具体的是先在模具加入保温层1粉料,然后在整理平整的粉料表面再铺设一层第一铺层201,铺设好的第一铺层

201与粉料一起先在常温、5mpa下进行压制成型进行常温预压,保压100s,然后在180℃、10mpa下热压成型10min,使第一铺层201与保温层1成为结合牢固的整体。压制成型后的保温层1和第一铺层201还注入水泥净浆进行加固,水泥净浆具体可对第一表面层2及保温层1的任一一面进行包裹,注入水泥净浆后还静止固化。

34.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米气相二氧化硅粉和超细碳纤维一起混合分散,得到混合料b,其中,以质量份计,纳米气相二氧化硅粉:超细碳纤维=90:15,这里的超细纤维指的是直径为220nm~1μm、长径比大于5000的纤维;(2)在步骤(2)所得混合料b中加入纳米氧化锆粉红外遮光剂进行混合,然后倒入分散桶中,在500转/min下,分散30min,得到混合料c,其中,以质量份计,混合料b:纳米氧化锆粉红外遮光剂=100:40;(3)将步骤(3)所得混合料c倒入模具中,接着将设置于粉料顶面的第一表面层2铺在粉料的上表面,然后先在常温下、5mpa下进行压制成型,保压100s,然后在180℃、10mpa下热压成型10min,得到压制板料;(4)将步骤(4)得到的压制板料用水泥净浆进行注浆,注浆后静止固化,浆料注入第一表面层2的孔中并漫延至第一表面层2的表面,未铺设第一表面层2的保温层1的其余面可根据工程需求进行包裹,得到建筑用隔热保温板材。

35.本实施例中取部分保温层1测量其密度为0.3g/cm3,导热系数为0.025w/m

·

k。

36.实施例5参照图5,建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、保温层1、第一表面层2和固化浆料3,第一表面层2为第一铺层201构成的单层铺层,第一铺层201为带有多个上、下贯通的通孔5的玻璃纤维增强环氧树脂基平面板材,第一铺层201的通孔5孔径为2mm。具体的是先在模具的底部铺设一层第一铺层201,然后再加入保温层1粉料,铺设好的第一铺层201与粉料一起先在常温、6mpa下进行压制成型,保压70s,然后在100℃、6mpa下热压成型20min,使第一铺层201与保温层1成为结合牢固的整体。压制成型后的保温层1和第一铺层201还注入功能涂料进行加固,功能涂料具体可对第一表面层2及裸露的保温层1的任意一面进行包裹,注入功能涂料后还静止凝固。

37.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米气相二氧化硅粉、纳米气相氧化铝粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米气相二氧化硅粉:纳米气相氧化铝粉:微米气相氧化铝粉=1:8:0.5;(2)将氮化硼纤维加入到破碎机中,将这些纤维和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:氮化硼纤维=90:15;(3)在步骤(2)所得混合料b中加入微米氧化锆粉红外遮光剂进行混合,然后倒入分散桶中,在500转/min下,分散30min,得到混合料c,其中,以质量份计,混合料b:微米碳化硅粉红外遮光剂=100:45;(4)将设置于粉料底面的第一表面层2铺在模具腔的底部,接着将步骤(3)所得混合料c倒入模具中,然后先在常温、6mpa下进行压制成型,保压70s,然后在100℃、6mpa下热压成型20min,得到压制板料;

(5)将步骤(4)得到的压制板料用功能涂料进行注浆,注浆后静止固化,浆料注入第一表面层2的孔中并漫延至第一表面层2的表面,未铺设第一表面层2的保温层1的其余面可根据工程需求进行包裹,得到建筑用隔热保温板材。

38.本实施例中取部分保温层1测量其密度为0.4g/cm3,导热系数为0.027w/m

·

k。

39.实施例6参照图6,一种建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、第一表面层2、保温层1、第一表面层2和固化浆料3,两个第一表面层2均为三层铺层,三层铺层按照离保温层1距离由大到小的顺序依次包括第一铺层201、第二铺层202和第三铺层203,第一铺层201和第三铺层203均为带有多个通孔5的芳纶纤维增强不饱和聚酯平面板材,第二铺层202为带通孔5的半钢化玻璃平面板材,第一铺层201的通孔孔径为1mm~2mm,第二铺层202的通孔孔径为0.5cm,第三铺层203的孔径为1cm。第一表面层2的铺层若为两层以上,则每层铺层的通孔5中均包括与其余铺层的通孔5相贯通的通孔,包括全部通孔5均贯通和部分通孔5贯通,这里的贯通是指上、下全贯通,不同铺层的贯通还呈现出阶梯状,如本实施例为第一铺层201的部分通孔5与第二铺层202、第三铺层203的通孔5贯通,第二铺层202的全部通孔5与第三铺层203的全部通孔5相贯通;又如实施例2中,全部的第一铺层201的通孔5与全部的第二铺层202的通孔5相贯通,这两种情况均可实现保温层1(粉料)与外界相通。其制备过程中,依次在模具中放入第一铺层201、第二铺层202和第三铺层203,然后在模具中加入保温层1粉料,最后再依次在整理平整的粉料表面再铺设第三铺层203、第二铺层202和第一铺层201,铺设好的第一表面层2与粉料一起先在常温、7mpa下进行压制成型,保压70s,然后在180℃、5mpa下热压成型25min,使第一表面层2与保温层1成为结合牢固的整体。压制成型后的保温层1和第一表面层2还注入防火涂料对保温层1及第一表面层2进行包裹固化。

40.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米气相氧化锆粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米气相氧化锆粉:微米气相二氧化硅粉=6:0.2;(2)将超细碳纤维和高硅氧纤维加入到破碎机中,和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:超细碳纤维:高硅氧纤维=90:15:3;(3)在步骤(2)所得混合料b中加入微米二氧化钛红外遮光剂进行混合,然后倒入分散桶中,在700转/min下,分散25min,得到混合料c,混合料c即为保温层1的粉料,其中,以质量份计,混合料b:微米二氧化钛红外遮光剂=100:47;(4)将设置于粉料底面的第一表面层2铺在模具的底端,接着将步骤(3)所得混合料c倒入模具中,然后将另一第一表面层2平铺在粉料的上表面,铺设完成后,先在常温、7mpa下进行压制成型,保压70s,然后在180℃、5mpa下热压成型25min,得到压制板料;(5)将步骤(4)得到的压制板料用防火涂料进行注浆,浆料注入第一铺层201、第二铺层202、第三铺层203的通孔5中并漫延至第一铺层201的表面,注浆后待其静止凝固后,得到建筑用隔热保温板材。

41.本实施例中取部分保温层1测量其密度为0.48g/cm3,导热系数为0.027w/m

·

k。

42.实施例7参照图7,一种建筑用一体成型复合保温板材,从上至下依次包括固化浆料3、保温层1、第一表面层2和固化浆料3,第一表面层2为双层铺层,按照离保温层1距离由大到小的

顺序依次包括第一铺层201和第二铺层202,每层铺层为带有多个上、下贯通的通孔5的氧化铝纤维增强聚酰亚胺树脂基平面板材,第一铺层201和第二铺层202的通孔孔径均为1mm。制备过程中,依次在模具中放入第一铺层201和第二铺层202,然后在模具中加入保温层1粉料,最后再依次在整理平整的粉料表面再铺设第二铺层202和第一铺层201,铺设好的第一表面层2与粉料一并压制。压制成型后的保温层1和第一表面层2注入防水浆料对保温层1及第一表面层2进行包裹,静止固化。

43.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米气相氧化锆粉和纳米二氧化硅气凝胶粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米气相氧化锆粉:纳米二氧化硅气凝胶粉=1:7;(2)将超细碳纤维、超细碳化硅纤维和玻璃纤维加入到破碎机中,和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:超细碳纤维:超细碳化硅纤维:玻璃纤维=90:15:7:3;(3)在步骤(2)所得混合料b中加入纳米二氧化钛红外遮光剂进行混合,得到混合料c,其中,以质量份计,混合料b:纳米二氧化钛红外遮光剂=100:43;(4)将设置于粉料底面的第一表面层2铺在模具的底端,接着将步骤(3)所得混合料c倒入模具中,铺设完成后,先在常温、8mpa下进行压制成型,保压70s,然后在70℃、10mpa下热压成型20min,得到压制板料;(5)将步骤(4)得到的压制板料用防水浆料进行注浆。

44.本实施例中取部分保温层1测量其密度为0.47g/cm3,导热系数为0.028w/m

·

k。

45.实施例8参照图8,建筑用一体成型复合保温板材,从上至下依次包括保温层1、第一表面层2,第一表面层2为第一铺层201构成的单层铺层,第一铺层201为带有多个上、下贯通的通孔5的玻璃纤维增强环氧树脂基平面板材,第一铺层201的通孔5孔径为1.5mm。具体的是先在模具的底部铺设一层第一铺层201,然后在加入保温层1粉料,铺设好的第一铺层201与粉料一起先在常温、6mpa下进行压制成型,保压70s,然后在140℃、6mpa下热压成型20min,使第一铺层201与保温层1成为结合牢固的整体。

46.建筑用一体成型复合保温板材的制备方法,包括以下步骤:(1)将纳米氧化铝气凝胶粉和微米气相氧化铝粉加入到破碎机中破碎,得到混合粉体a,其中,以质量份计,纳米氧化铝气凝胶粉:微米气相氧化铝粉=15:1;(2)将石英纤维加入到破碎机中,将纤维和步骤(1)中的混合粉体a一起混合分散,得到混合料b,其中,以质量份计,混合粉体a:石英纤维=90:25;(3)在步骤(2)所得混合料b中加入微米氧化锆粉红外遮光剂进行混合,然后倒入分散桶中,在500转/min下,分散30min,得到混合料c,其中,以质量份计,混合料b:微米氧化锆粉红外遮光剂=100:50;(4)将设置于粉料底面的第一表面层2铺在模具腔的底部,接着将步骤(3)所得混合料c倒入模具中,然后先在常温、6mpa下进行压制成型,保压70s,然后在140℃、6mpa下热压成型20min,得到建筑用隔热保温板材。

47.本实施例中取部分保温层1测量其密度为0.4g/cm3,导热系数为0.027w/m

·

k。

48.对比例1

对比例1的设置参照图9,在保温层1的上、下两表面设置无孔表面层7,材质选择平面钢化玻璃板,无孔表面层7上不设置通孔。两个无孔表面层7分别在保温层1粉料压制成型前铺设于粉料的上表面和下表面,即,先将粉料下表面的无孔表面层7放置于模具中,然后在模具中放入按比例混合的保温层1粉料,最后放置粉料上表面的无孔表面层7。铺设好的无孔表面层7与粉料一起先在常温、5mpa下进行常温预压,保压100s,然后在180℃、10mpa下热压成型10min,得对比样品一。取对比样品一中间的保温层1进行性能测试,去除上、下表面的无孔表面层7后,保温层1易碎,碎裂面可见大的凹洞,测量其密度为0.15g/cm3,导热系数为0.029w/m

·

k。

49.对比例2结构设置参照图10,与实施例8的区别在于带孔层8上设有多个孔径为1.5cm的通孔5,其他工艺制备过程与对比例8相同制备得到对比样品二。取对比样品二的保温层1进行性能测试,去除带孔层后,保温层1易碎,碎裂面可见大的凹洞,测量其密度为0.18g/cm3,导热系数为0.032w/m

·

k。

50.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。