1.本实用新型涉及检测装置技术领域,尤其涉及全自动式真空负压检测装置。

背景技术:

2.深孔板是在普通微孔板的外观尺寸基础上,保持长、宽符合sbs国际规范的同时,增加孔的深度,以此达到增加每个孔的容积的目的,其主要用于存储样品、处理样品以及各类进样操作,在生物培养以及各医疗机构内应用十分广泛。

3.现有的深孔板大多采用聚丙烯或聚苯乙烯等材料注塑成型,受注塑模具以及注塑工艺的影响,深孔板在注塑成型时,因产品结构所致偶尔会出现破损或缺料的情况,早期检测方式主要是通过人工肉眼或借助一些辅助放大设备去检测是否有破损缺料的情况,检测效率低而且容易出现漏检或没发现破损位置的情况,最终造成产品里各个型号的液体出现漏液、窜液的问题,无法保证待测液体的准确性。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的全自动式真空负压检测装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:全自动式真空负压检测装置,包括钣金机架,所述钣金机架内侧壁连接有真空发生器,所述钣金机架顶部贯穿并固定连接有两个仿形定位治具,所述仿形定位治具内侧壁插设有深孔板本体,所述仿形定位治具的两侧均设有激光传感器,所述激光传感器固定连接在钣金机架顶部。

6.作为上述技术方案的进一步描述:

7.所述深孔板本体呈倒扣设置。

8.作为上述技术方案的进一步描述:

9.所述钣金机架前侧壁贯穿并连接有真空表。

10.作为上述技术方案的进一步描述:

11.所述钣金机架前侧壁贯穿并连接有与真空发生器电连接的液晶显示屏和电控按钮及指示灯组件。

12.作为上述技术方案的进一步描述:

13.所述钣金机架底部固定连接有多个呈矩形阵列排布的锁止万向轮。

14.作为上述技术方案的进一步描述:

15.所述锁止万向轮一侧设有螺纹套筒,所述螺纹套筒顶部固定连接在钣金机架底部外侧壁上,所述螺纹套筒内侧壁螺纹连接有螺纹柱,所述螺纹柱上下两侧均螺纹套接有螺母,所述螺纹柱底部固定连接有防滑支撑座。

16.本实用新型具有如下有益效果:

17.1、与现有技术相比,该全自动式真空负压检测装置,通过钣金机架、真空发生器、仿形定位治具、激光传感器、真空表和电控按钮及指示灯组件之间的相互配合,检测时可利

用生产线上的机械手将成型后的深孔板本体倒扣在仿形定位治具内,利用真空发生器抽真空,此时可通过液晶显示屏和真空表了解钣金机架内压力数据,以便判断深孔板本体是否受损,有效提高了检测效率,同时也可避免人工漏检或检测不完全的问题出现,保证了待测液体的准确性。

18.2、与现有技术相比,该全自动式真空负压检测装置,通过锁止万向轮、螺纹套筒、螺纹柱、螺母和防滑支撑座之间的相互配合,利用各个锁止万向轮配合便于推动本装置整体移动,通过螺纹套筒与螺纹柱配合,可在装置静置时调整螺纹柱的高度,以便对装置整体进行支撑,保证了装置静置时的稳定性。

附图说明

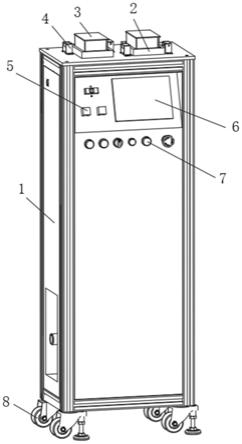

19.图1为本实用新型提出的全自动式真空负压检测装置的结构示意图;

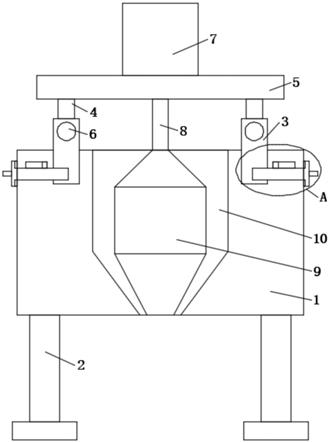

20.图2为本实用新型提出的全自动式真空负压检测装置中仿形定位治具与深孔板本体的连接结构示意图;

21.图3为本实用新型提出的全自动式真空负压检测装置中锁止万向轮、螺纹套筒与螺纹柱的结构示意图。

22.图例说明:

23.1、钣金机架;2、仿形定位治具;3、深孔板本体;4、激光传感器;5、真空表;6、液晶显示屏;7、电控按钮及指示灯组件;8、锁止万向轮;9、螺纹套筒;10、螺纹柱;11、螺母;12、防滑支撑座。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.参照图1

‑

3,本实用新型提供的全自动式真空负压检测装置:包括钣金机架1,钣金机架1内侧壁连接有真空发生器,真空发生器未在图中示出,其为现有成熟技术,在此不赘述,钣金机架1顶部贯穿并固定连接有两个仿形定位治具2,仿形定位治具2内侧壁插设有深孔板本体3,深孔板本体3呈倒扣设置,这样插入的深孔板本体3中各个孔洞的内底部朝上设置,以便各个孔洞与钣金机架1内连通。

26.其中,仿形定位治具2的两侧均设有激光传感器4,激光传感器4固定连接在钣金机架1顶部,激光传感器为现有技术,可用于检测仿形定位治具2上是否搭设有深孔板本体3。

27.其中,钣金机架1前侧壁贯穿并连接有真空表5,钣金机架1前侧壁贯穿并连接有与真空发生器电连接的液晶显示屏6和电控按钮及指示灯组件7,电控按钮及指示灯组件7可用于控制真空发生器4的启动与闭合等,其相互之间的电连接关系为现有成熟技术,在此不赘述。

28.进一步地,钣金机架1底部固定连接有多个呈矩形阵列排布的锁止万向轮8,锁止万向轮8一侧设有螺纹套筒9,螺纹套筒9顶部固定连接在钣金机架1底部外侧壁上,螺纹套筒9内侧壁螺纹连接有螺纹柱10,螺纹柱10上下两侧均螺纹套接有螺母11,螺纹柱10底部固

定连接有防滑支撑座12,通过设置多个锁止万向轮8便于推动本装置整体移动,而螺纹柱10可沿着螺纹套筒9转动并上下移动,利用螺纹柱10的上下移动,可对钣金机架1的高度进行微调,同时通过螺纹柱10的调整可使得锁止万向轮8远离地面,此时设置在底部的各个防滑支撑座12与地面接触,保证了本装置整体静止时的稳定性,此外,钣金机架1上还连接有与真空发生器、激光传感器4以及液晶显示屏6等电连接的plc控制器,其相互之间的电连接关系为现有技术,在此不赘述。

29.工作原理:使用时机械手可将深孔板本体3倒立的扣合在仿形定位治具2内,此时深孔板本体3与仿形定位治具2贴合紧密,使得深孔板本体3与钣金机架1之间连通并贴合紧密形成相对密封状态。

30.当激光传感器4检测到深孔板本体3插入后将信号传递给plc控制器,plc控制器控制真空发生器工作开始对钣金机架1内部进行抽真空,一段时间后真空发生器停止工作,此时钣金机架1内的压力情况可通过真空表5和液晶显示屏6显示,当压力持续一段时间保持稳定时,表示该深孔板本体3合格,当压力持续变化时,表示整体有漏气情况出现,即表示该待测深孔板本体3上有缺损,为不良品,检测结果可经plc控制传递给生产线,此时对应的机械臂再次工作,将对应的深孔板本体3转移至合格品或不良品的收集处。

31.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.全自动式真空负压检测装置,包括钣金机架(1),所述钣金机架(1)内侧壁连接有真空发生器,其特征在于:所述钣金机架(1)顶部贯穿并固定连接有两个仿形定位治具(2),所述仿形定位治具(2)内侧壁插设有深孔板本体(3),所述仿形定位治具(2)的两侧均设有激光传感器(4),所述激光传感器(4)固定连接在钣金机架(1)顶部。2.根据权利要求1所述的全自动式真空负压检测装置,其特征在于:所述深孔板本体(3)呈倒扣设置。3.根据权利要求1所述的全自动式真空负压检测装置,其特征在于:所述钣金机架(1)前侧壁贯穿并连接有真空表(5)。4.根据权利要求1所述的全自动式真空负压检测装置,其特征在于:所述钣金机架(1)前侧壁贯穿并连接有与真空发生器电连接的液晶显示屏(6)和电控按钮及指示灯组件(7)。5.根据权利要求1所述的全自动式真空负压检测装置,其特征在于:所述钣金机架(1)底部固定连接有多个呈矩形阵列排布的锁止万向轮(8)。6.根据权利要求5所述的全自动式真空负压检测装置,其特征在于:所述锁止万向轮(8)一侧设有螺纹套筒(9),所述螺纹套筒(9)顶部固定连接在钣金机架(1)底部外侧壁上,所述螺纹套筒(9)内侧壁螺纹连接有螺纹柱(10),所述螺纹柱(10)上下两侧均螺纹套接有螺母(11),所述螺纹柱(10)底部固定连接有防滑支撑座(12)。

技术总结

本实用新型公开了全自动式真空负压检测装置,包括钣金机架,所述钣金机架内侧壁连接有真空发生器,所述钣金机架顶部贯穿并固定连接有两个仿形定位治具,所述仿形定位治具内侧壁插设有深孔板本体,所述仿形定位治具的两侧均设有激光传感器。本实用新型,通过钣金机架、真空发生器、仿形定位治具、激光传感器、真空表和电控按钮及指示灯组件之间的相互配合,检测时可利用生产线上的机械手将成型后的深孔板本体倒扣在仿形定位治具内,利用真空发生器抽真空,此时可通过液晶显示屏和真空表了解钣金机架内压力数据,以便判断深孔板本体是否受损,有效提高了检测效率,同时也可避免人工漏检或检测不完全的问题出现,保证了待测液体的准确性。准确性。准确性。

技术研发人员:杨尚智 丁旭

受保护的技术使用者:苏州博南智造科技有限公司

技术研发日:2021.06.02

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。