1.本实用新型涉及蒸汽伴热管技术领域,尤其涉及一种蒸汽伴热管换管用抽管设备。

背景技术:

2.蒸汽伴热系统是用来对管线、设备进行加热或保温的设备,在能源、石油、化工、电力等行业应用广泛;传统蒸汽伴热系统的伴热管主要是采用的碳钢管,管内通过高温蒸汽来起到保温或加热的作用,但碳钢管使用一段时间后管内会出现生锈,影响循环水的重复利用,造成管线阀门的堵塞和损坏;目前伴热管与管线外都通过保温材料包裹住,形成保温层,加强保温效果,当需要更换伴热管时,需要将保温层拆掉更换伴热管后再重新布置保温层;现如今都是采用人工更换伴热管,更换过程繁琐,同时要将保温层拆卸后又重新布置,占用了大量的人力、物力,成本过高,并且当对一些位置较高的伴热管进行更换时,更换步骤更加繁琐且存在很大的安全隐患,给工作人员带来了很大的麻烦。

技术实现要素:

3.本实用新型公布了一种蒸汽伴热管换管用抽管设备,解决了采用人工更换伴热管,更换过程繁琐,同时要将保温层拆卸后又重新布置,占用了大量的人力、物力,成本过高,并且对一些位置较高的伴热管更换更加困难和危险的问题。

4.为解决上述技术问题,根据本实用新型的实施例,采用如下技术方案:

5.一种蒸汽伴热管换管用抽管设备,包括箱体,所述箱体的顶部设有两个固定组件,两个固定组件用于将箱体固定在管线上;所述箱体的一侧设有夹紧组件,夹紧组件用于将被换伴热管的一端夹紧;所述箱体内设有驱动组件,驱动组件驱动夹紧组件远离箱体时夹紧组件将被换伴热管夹紧以带动被换伴热管移动,驱动组件带动夹紧组件靠近箱体时夹紧组件将被换伴热管松开;所述箱体背离夹紧组件的一侧设有辅助被换伴热管进行移动的第一辅助组件;所述第一辅助组件远离箱体的一侧设有用于辅助替换伴热管进行移动的第二辅助组件。

6.相对于现有技术,本实用新型具有如下有益效果:

7.将被换伴热管两端的保温层拆卸一部分,将管线和被换伴热管露出,然后将替换伴热管的一端插入被换伴热管的一端内,再通过固定组件将箱体固定在管线上,使夹紧组件将被换伴热管的另一端固定住,驱动组件则驱动夹紧组件来回移动,使被换伴热管被抽出,替换伴热管则取代被换伴热管的位置;第一辅助组件则辅助被换伴热管进行移动,第二辅助组件则辅助替换伴热管移动;本实用新型体积小、便于运输和安装,结构简单,可以有效的适应对位置较高或所处位置狭小的伴热管进行更换,不用将整段的保温层全部拆卸,更换效率高,并且无需消耗过多的人力物力,全程无需动火,安全性能更加优秀。

附图说明

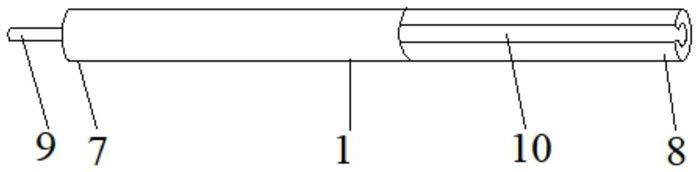

8.图1为本实用新型实施例的箱体安装在管线上正视的结构示意图;

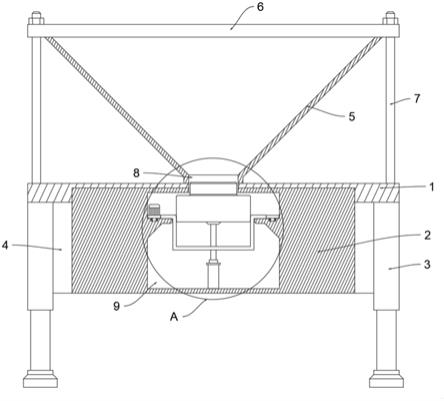

9.图2为本实用新型实施例的箱体仰视剖视的结构示意图;

10.图3为本实用新型实施例的箱体左侧侧视结构示意图;

11.图4为本实用新型实施例的第一夹块俯视剖视的结构示意图;

12.图5为本实用新型实施例的第一夹块侧视的结构示意图;

13.图6为本实用新型实施例的固定座侧视的结构示意图;

14.图7为本实用新型实施例的框体侧视的结构示意图;

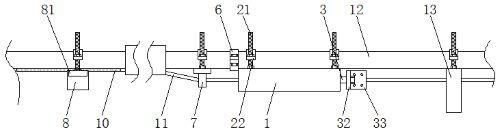

15.图8为本实用新型实施例的安装框剖视的结构示意图。

16.图中:1、箱体;2、固定块;21、螺纹柱;22、钢箍;3、驱动油缸;31、卡块;32、固定板;33、夹紧油缸;34、加固板;4、开槽;41、圆孔;42、开口;43、调节口;44、隔离板;5、第一夹块;51、第二夹块;52、弹簧;53、螺杆;54、半圆槽;6、抱箍;7、固定座;71、转杆;8、框体;81、连接块;82、导向轮;9、限位杆;91、行程挡块;92、行程开关;10、替换伴热管;11、被换伴热管;12、管线;13、安装框;14、剪切油缸;15、切刀。

具体实施方式

17.下面结合附图和实施例来详细说明本实用新型的具体内容。

18.如图1所示,本实用新型实施例提供了一种蒸汽伴热管换管用抽管设备,包括箱体1,所述箱体1的顶部设有两个固定组件,两个固定组件用于将箱体1固定在管线12上;所述箱体1的一侧设有夹紧组件,夹紧组件用于将被换伴热管11的一端夹紧;所述箱体1内设有驱动组件,驱动组件驱动夹紧组件远离箱体1时夹紧组件将被换伴热管11夹紧以带动被换伴热管11移动,驱动组件带动夹紧组件靠近箱体1时夹紧组件将被换伴热管11松开;所述箱体1背离夹紧组件的一侧设有辅助被换伴热管11进行移动的第一辅助组件;所述第一辅助组件远离箱体1的一侧设有用于辅助替换伴热管10进行移动的第二辅助组件。

19.如图1、图2、图3和图5所示,所述夹紧组件包括设置在箱体1一侧的固定板32,所述固定板32背离箱体1的一面固定有夹紧油缸33和第一夹块5,所述夹紧油缸33上固定有与固定板32固定连接的加固板34;所述夹紧油缸33的伸缩端固定有第二夹块51,所述第二夹块51与固定板32背离箱体1的一面滑动连接,所述第二夹块51背离夹紧油缸33的一面与第一夹块5靠近夹紧油缸33的一面相接触,所述第一夹块5和第二夹块51相接触的一面开设有相对应的半圆槽54,所述半圆槽54内设有螺纹,两个所述半圆槽54组合成一个呈横向的通孔;所述箱体1的两侧面和固定板32上均开设有供被换伴热管11穿过的圆孔41,所述圆孔41与通孔相对应;所述第一夹块5和第二夹块51之间还设有一组恢复组件。当被换伴热管11的一端与替换伴热管10的一端连通后,将被换伴热管11的另一端穿过箱体1两侧面和固定板32上的圆孔41,使被换伴热管11位于第一夹块5上的半圆槽54内,然后夹紧油缸33的伸缩端推动第二夹块51,使第二夹块51与第一夹块5相接触后,将被换伴热管11夹紧在两个半圆槽54组成的通孔内,半圆槽54内的螺纹可以增加对被换伴热管11的摩擦力;然后驱动组件则驱动固定板32朝远离箱体1的一面移动,当驱动组件驱动固定板32复原时,夹紧油缸33的伸缩端驱动第二夹块51与第一夹块5分开,当固定板32移动至原先位置后,再重复上述操作将被换伴热管11夹紧,固定板32配合第一夹块5和第二夹块51如此反复的移动,完成将被换伴热

管11从保温层内抽出,将替换伴热管10安装在保温层内;同时夹紧油缸33通过油管与放置在地面上的油泵站连接,通过油泵站来控制夹紧油缸33的运行。

20.如图4所示,所述恢复组件包括依次贯穿第一夹块5和第二夹块51的螺杆53,所述螺杆53与第一夹块5螺纹连接,所述螺杆53与第二夹块51滑动连接,所述螺杆53的中部套设有弹簧52,所述弹簧52位于第一夹块5和第二夹块51相对面开设的凹槽内,所述弹簧52的两端分别固定在第一夹块5和第二夹块51的凹槽内。当夹紧油缸33驱动第二夹块51与第一夹块5相接触时,使弹簧52被压缩,当第二夹块51与第一夹块5分离时弹簧52复原,弹簧52的设置可以辅助当夹紧油缸33复位后,第二夹块51可以与第一夹块5自动分离,将夹紧的被换伴热管11自动松开。

21.如图1和图2所示,所述驱动组件包括固定在箱体1内的两个驱动油缸3,所述驱动油缸3上卡接有两个卡块31,所述卡块31固定于箱体1内;所述箱体1靠近固定板32的一面开设有两个开槽4,两个所述驱动油缸3的伸缩端分别穿过两个开槽4并且与固定板32固定连接;所述箱体1内固定有两个呈左右对称分布的隔离板44,两个所述隔离板44的相对面分别与两个驱动油缸3的两端相接触。通过卡块31将两个驱动油缸3安装在箱体1内(卡块31则是通过螺栓固定在箱体1内),使两个驱动油缸3呈前后对称分布,当需要移动固定板32时,通过驱动油缸3的伸缩端来回伸缩,带动固定板32移动,完成对被换伴热管11的替换;两个驱动油缸3同样是通过油管与放置在地面的油泵站连接后,通过油泵站控制两个驱动油缸3的运行。

22.如图1和图2所示,所述固定组件包括设置在箱体1内的两个固定块2,所述固定块2呈前后对称分布,所述固定块2上贯穿有呈竖直设置并且延伸至箱体1外的螺纹柱21;所述箱体1的上方设有与管线12上半部相接触的钢箍22,所述钢箍22的两端分别被两个螺纹柱21贯穿,所述螺纹柱21上螺纹连接有两个螺母,一个螺母与钢箍22的顶部相接触,另一个螺母与箱体1的顶部相接触。将两个固定块2放置于箱体1内的一侧,使两个固定块2呈前后对称分布,固定块2上的螺纹柱21延伸至箱体1顶部外后,管线12则位于两个螺纹柱21之间,再将钢箍22放置在管线12的顶部,两个螺纹柱21则穿过钢箍22,随后将一个螺母螺纹连接在螺纹柱21上,使螺母将钢箍22的上方压住,对钢箍22固定,然后转动位于钢箍22下方套设在螺纹柱21上的另一螺母,使另一螺母与箱体1的顶部相接触;然后将另一个固定组件安装同样的方法固定在管线12上,使两个固定组件呈左右对称分布,完成将箱体1固定在管线12。

23.如图1和图6所示,所述第一辅助组件包括与管线12底部相接触的固定座7,所述固定座7内转动连接有一组呈井字形的转杆71,所述被换伴热管11穿过一组转杆71呈井字形设置的中部;所述固定座7的顶部通过设置与箱体1上相同的固定组件固定在管线12的底部。使管线12位于两个螺纹柱21之间,然后将钢箍22放置在管线12的顶部,两个螺纹柱21则穿过钢箍22,然后将螺母套设在螺纹柱21上,转动螺母使螺母与钢箍22的顶部相接触,完成将固定座7固定在管线12上;固定座7位于箱体1背离固定板32的一侧,使被换伴热管11的一端穿过固定座7内呈井字形设置的一组转杆71之间,使被换伴热管11被抽出时,辅助被换伴热管11的移动。

24.如图1和图7所示,所述第二辅助组件包括设置在管线12底部的框体8,所述框体8内转动连接有导向轮82,所述替换伴热管10位于导向轮82与管线12之间,所述框体8的正面和背面均固定有连接块81;所述第二辅助组件上部通过设置与箱体1上相同的固定组件固

定在管线12的底部。将框体8正面和背面的连接块81通过固定固定座7的方式固定在管线12上后,使框体8位于固定座7背离箱体1的一面(使替换伴热管10和被换伴热管11连通处位于框体8和固定座7之间),当被换伴热管11被抽出时,导向轮82可以辅助替换伴热管10移动。

25.如图2和图3所示,所述箱体1背离固定板32的一面开设有两个开口42;所述箱体1顶部的两侧均开设有呈前后对称分布的调节口43,所述固定块2上的螺纹柱21穿过调节口43延伸至箱体1外。开口42的设置可以使驱动油缸3和夹紧油缸33的油管穿过开口42,使油管与位于底面的设备相连接,以驱动驱动油缸3和夹紧油缸33运行;调节口43的设置,可以通过移动两个螺纹柱21,扩大或缩小两个螺纹柱21之间的间距,使箱体1可以被固定在不同粗细的管线12上。

26.如图1和图2所示,所述固定板32靠近箱体1的一面固定有限位杆9,所述限位杆9背离固定板32的一端贯穿箱体1并且延伸至箱体1外,所述限位杆9上固定有行程挡块91,所述箱体1内的顶部固定有两个行程开关92,所述行程挡块91位于两个行程开关92之间;所述箱体1背离固定板32的一面设置有抱箍6,所述抱箍6套设固定在管线12上并且与箱体1相接触。通过限位杆9、行程挡块91和两个行程开关92的设置,可以使工作人员有效的控制固定板32每次移动的距离,使工作人员可以更加精准的对伴热管进行更换;抱箍6由两个半圆箍组成,两个半圆箍分别位于管线12的上方和下方,抱箍6的设置,可以避免箱体1在管线12上出现滑动的情况,对箱体1进行有效的限位。

27.如图1和图8所示,所述箱体1背离固定座7的一侧设有安装框13,所述安装框13上开设有供被换伴热管11穿过的圆孔,所述安装框13内固定有剪切油缸14,所述剪切油缸14的伸缩端固定有将被换伴热管11切断的切刀15;所述安装框13上通过设置与箱体1上相同的固定组件固定在管线12的下方。将安装框13通过固定固定座7的方式固定在管线12上后,螺纹柱21则与安装框13的顶部固定连接;当被换伴热管11背离替换伴热管10的一端被抽出后使其穿过安装框13上圆孔,当抽管来回运动5次后,由液压站plc自动控制液压剪,剪断钢管,便于工作人员对被换伴热管11的回收,剪断后重复做抽管运动5次,然后再次剪断钢管,如此重复循环完成将被换伴热管11从保温层内抽出,将替换伴热管10安装于保温层内的作业。

28.使用时,根据被换伴热管11的长度,将位于被换伴热管11两端的将管线12包裹住的保温层拆卸一部分,然后将替换伴热管10的一端与被换伴热管11的一端相连通,再将箱体1固定在管线12上(箱体1位于被换伴热管11的另一端),使被换伴热管11的另一端穿过箱体1和固定板32上的圆孔41;替换伴热管10的管径略小于被换伴热管11,替换伴热管10的一端伸入被换伴热管11内形成重合段,重合段被压扁夹紧进行密封;替换伴热管10和被换伴热管11重合段外侧还可以套设外护套管,外护套管使被换伴热管11和替换伴热管10无缝对接;同时替换伴热管10可以选用不锈钢焊管,不锈钢焊管的壁厚相比碳钢管更薄,安装更方便,耐腐蚀能力强,在保证同等流通面积的情况下不锈钢焊管的外径比碳钢管要小;然后启动夹紧油缸33,使夹紧油缸33推动第二夹块51向第一夹块5靠拢,第一夹块5和第二夹块51合拢后,被换伴热管11则位于两个半圆槽54组成的通孔内被夹紧,然后启动驱动油缸3,使驱动油缸3的伸缩端驱动固定板32移动,第一夹块5和第二夹块51则带动被换伴热管11移动,夹紧油缸33的伸缩端复原使第二夹块51与第一夹块5分离,然后驱动油缸3的伸缩端带动固定板32复原,随后夹紧油缸33重复上述操作驱动第二夹块51将被换伴热管11夹紧,驱

动油缸3如此来回驱动固定板32移动,将被换伴热管11从保温层内抽出,使替换伴热管10位于保温层内,完成更换伴热管作业;最后将箱体1从管线12上取下,然后将拆掉的小部分保温层复原。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。