1.本发明属于谐波齿轮传动系统动力学仿真技术领域,具体涉及谐波齿轮传动系统的非线性动力学建模方法

背景技术:

2.由于谐波齿轮传动具有传动比大、回差小、体积小、传动效率高等优点,已逐步应用于各类制造设备和测量设备中,如工业机器人、机床、光学扫描仪和激光镜面定位机构等。由于谐波传动是上述机电系统的关键传动部件,其性能对系统的制造或测量精度有很大影响。但是谐波齿轮传动在传动过程中由于存在各种非线性因素,如非线性扭转刚度、侧隙等。这些因素会导致系统的传动精度下降以及传动平稳性变差,甚至会导致生产不满足工作要求的情况。因此需要对谐波齿轮传动的动态特性进行研究。

技术实现要素:

3.一种谐波齿轮传动系统非线性动力学墨香,其特征在于系统由以下部件构成:电机输入轴、波发生器、柔轮、刚轮、输出负载。建模方法包括如下步骤:

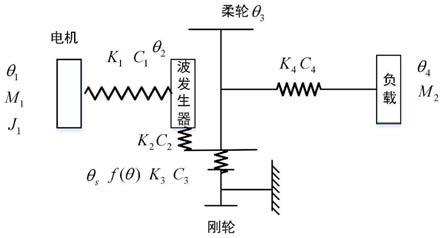

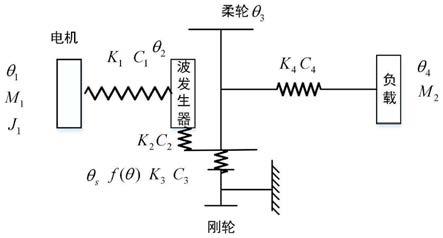

4.步骤1)确定谐波齿轮传动系统的物理参数和运行参数为:柔轮与刚轮的齿数z1和z2;传动比n;柔轮的扭转刚度和扭转阻尼系数k3,c3;波发生器的径向刚度和径向阻尼系数k1和c1;柔轮与刚轮啮合时的啮合刚度和啮合阻尼系数k2,c2;电机输入轴的扭转刚度和扭转阻尼k4,c4;传动时的静态传动误差θ

s

;电机输入端的转动惯量j1;波发生器的转动惯量j2;柔轮的转动惯量j3;负载输出端的转动惯量j4;电机输入端的输入转矩t1;负载输出端的转矩t2。

5.步骤2)根据谐波齿轮传动原理,将系统的传动模型进行简化,如图所示。根据系统的传动模型简图可以得到动力学模型图如图所示。根据模型图构建系统的动力学模型:电机的输入端表示一个质量集中的缸体,在其上施加绕轴的逆时针方向的转矩m1;输入轴的扭转刚度与扭转阻尼为k1,c1;输入轴与波发生器相连;波发生器表示为径向刚度和径向阻尼与柔轮内壁接触;刚轮固定不动,其余柔轮之间的啮合刚度和啮合阻尼分别为k2,c2;柔轮与负载端相连,负载表示为一个质量集中的刚体在其上施加绕轴的逆时针方向的转矩m2;系统的侧隙函数用f表示;系统的静态传动误差用θ

s

表示。

6.啮合刚度的计算k

m

=nk

ms

式中k

ms

表示单齿啮合刚度,其值可以通过普通直齿轮的计算方式得到;n同时参与啮合的齿对数。

7.步骤3)间隙函数f(θ)的计算假设谐波齿轮传动的侧隙为2h

j

时,侧隙函数可以表示为:

式中θ

i

——表示输入角度;θ

o

——表示输出轴角度;i——表示传动比。

8.静态传动误差θ

s

的计算由系统的加工和装配误差得到系统的静态传动误差θ

s

谐波齿轮减速器具有多齿啮合的特点,当同时参与啮合的齿对数为n时,则谐波齿轮传动运动误差的计算公式为式中δ表示一对齿轮轮齿啮合产生的误差;d表示从动轮的节圆直径(mm);k

b

实验系数,由实验标定,一般取0.8~1.0;n同时参与啮合的齿对数。

9.步骤4),将由步骤1)和3)获得的各参数值带入到步骤(2)中的系统动力学模型中,采用牛顿第二定律得到系统的非线性动力学微分方程,即可对系统进行非线性动力学求解。

附图说明

10.图1为谐波传动系统的传动模型

11.图2为谐波传动系统的动力学模型

具体实施方式

12.如图2所示,是本发明的一种谐波减速器传动系统非线性动力学模型图

13.一种谐波齿轮传动系统非线性动力学墨香,其特征在于系统由以下部件构成:电机输入轴、波发生器、柔轮、刚轮、输出负载。建模方法包括如下步骤:

14.步骤1)确定谐波齿轮传动系统的物理参数和运行参数为:柔轮与刚轮的齿数z1和z2;传动比n;柔轮的扭转刚度和扭转阻尼系数k3,c3;波发生器的径向刚度和径向阻尼系数k1和c1;柔轮与刚轮啮合时的啮合刚度和啮合阻尼系数k2,c2;电机输入轴的扭转刚度和扭转阻尼k4,c4;传动时的静态传动误差θ

s

;电机输入端的转动惯量j1;波发生器的转动惯量j2;柔轮的转动惯量j3;负载输出端的转动惯量j4;电机输入端的输入转矩t1;负载输出端的转矩t2。

15.步骤2)根据谐波齿轮传动原理,将系统的传动模型进行简化,如图所示。根据系统的传动模型简图可以得到动力学模型图如图所示。根据模型图构建系统的动力学模型:电机的输入端表示一个质量集中的缸体,在其上施加绕轴的逆时针方向的转矩m1;输入轴的扭转刚度与扭转阻尼为k1,c1;输入轴与波发生器相连;波发生器表示为径向刚度和径向阻

尼与柔轮内壁接触;刚轮固定不动,其余柔轮之间的啮合刚度和啮合阻尼分别为k2,c2;柔轮与负载端相连,负载表示为一个质量集中的刚体在其上施加绕轴的逆时针方向的转矩m2;系统的侧隙函数用f表示;系统的静态传动误差用θ

s

表示。

16.步骤3)啮合刚度的计算k

m

=nk

ms

式中k

ms

表示单齿啮合刚度,其值可以通过普通直齿轮的计算方式得到;n同时参与啮合的齿对数。

17.间隙函数f(θ)的计算假设谐波齿轮传动的侧隙为2h

j

时,侧隙函数可以表示为:式中θ

i

——表示输入角度;θ

o

——表示输出轴角度;i——表示传动比。

18.静态传动误差θ

s

的计算由系统的加工和装配误差得到系统的静态传动误差θ

s

谐波齿轮减速器具有多齿啮合的特点,当同时参与啮合的齿对数为n时,则谐波齿轮传动运动误差的计算公式为式中,δ表示一对齿轮轮齿啮合产生的误差;d表示从动轮的节圆直径(mm);k

b

实验系数,由实验标定,一般取0.8~1.0;n同时参与啮合的齿对数。

19.步骤4)将由步骤(1)和(3)获得的各参数值带入到步骤(2)中的系统动力学模型中,采用牛顿第二定律得到系统的非线性动力学微分方程,即可对系统进行非线性动力学求解。

技术特征:

1.一种谐波减速器传动系统非线性动力学建模方法,实现该方法的系统包括电机输入轴、波发生器、柔轮、刚轮、输出负载;其特征在于,建模方法包括如下步骤:(1)确定谐波齿轮传动系统的物理参数和运行参数为:柔轮与刚轮的齿数z1和z2;传动比n;柔轮的扭转刚度和扭转阻尼系数k3、c3;波发生器的径向刚度和径向阻尼系数k1和c1;柔轮与刚轮啮合时的啮合刚度和啮合阻尼系数k2、c2;电机输入轴的扭转刚度和扭转阻尼k4、c4;传动时的静态传动误差θ

s

;电机输入端的转动惯量j1;波发生器的转动惯量j2;柔轮的转动惯量j3;负载输出端的转动惯量j4;电机输入端的输入转矩t1;负载输出端的转矩t2。(2)根据谐波齿轮传动原理,将系统的传动模型进行简化,电机的输入端表示一个质量集中的缸体,在其上施加绕轴的逆时针方向的转矩m1;电机输入轴的扭转刚度与扭转阻尼为k1,c1;输入轴与波发生器相连;波发生器表示为径向刚度和径向阻尼与柔轮内壁接触;刚轮固定不动,其余柔轮之间的啮合刚度和啮合阻尼分别为k2、c2;柔轮与负载端相连,负载表示为一个质量集中的刚体在其上施加绕轴的逆时针方向的转矩m2;系统的侧隙函数用f表示;系统的静态传动误差用θ

s

表示。(3)计算啮合刚度,间隙函数f(θ),静态传动误差θ

s

,如下:(a)啮合刚度的计算:k

m

=nk

ms

式中,k

ms

表示单齿啮合刚度,其值可以通过普通直齿轮的计算方式得到;n同时参与啮合的齿对数。(b)间隙函数f(θ)的计算:假设谐波齿轮传动的侧隙为2h

j

时,侧隙函数表示为:式中θ

i

——表示输入角度;θ

o

——表示输出轴角度;i——表示传动比。(c)静态传动误差θ

s

的计算:由系统的加工和装配误差得到系统的静态传动误差θ

s

谐波齿轮减速器具有多齿啮合的特点,当同时参与啮合的齿对数为n时,则谐波齿轮传动运动误差的计算公式为式中δ表示一对齿轮轮齿啮合产生的误差;d表示从动轮的节圆直径,mm;k

b

实验系数;n为同时参与啮合的齿对数。(4)将由步骤(1)和(3)获得的各参数值带入到步骤(2)中的系统动力学模型中,采用牛顿第二定律得到系统的非线性动力学微分方程,即可对系统进行非线性动力学求解。

技术总结

本发明公开了一种谐波减速器传动系统非线性动力学建模方法,针对现有的谐波齿轮传动系统的动力学模型中将谐波齿轮传动系统以

技术研发人员:杨聪彬 张雪洋 张彩霞 赵永胜 刘志峰 初红艳

受保护的技术使用者:北京工业大学

技术研发日:2021.08.10

技术公布日:2021/11/30

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。