1.本发明涉及软包锂电芯技术领域,具体为一种具有微漏液检测结构的软包锂电芯侧边封胶机。

背景技术:

2.锂电芯漏液测试是对裸电芯或成品电芯进行缺陷检查的一道重要测试工艺,如何防止漏液电池产生,并最大可能杜绝漏液电池流出到客户端,现有技术在经过正压侧漏后,观察是否有电解液流出和电池外观变形等,从而判断电芯是否漏液;

3.例如公开号为cn202021359678.6一种密闭挤胶式胶板侧边封胶机,在流水线上快速完成封边工艺;省掉此道工序人工涂胶的工人;使生产不间断真正实现自动化,提高效率;通过上胶机的巧妙设计,提高上质量胶量,上胶均匀、快干,不影响后续生产;胶水通过封胶机精确控制给胶量,不出现漏上胶、过胶、胶水污染、机器内外凝固等问题;

4.在对电芯进行检测的过程中,单一的挤压结构只能对电芯的外侧进行挤压处理,但电芯在包裹的过程中,电芯一些细微的破碎处无法在短时间将电池内部电解液泄漏出,装置无法短时间对电芯进行检漏处理,影响锂电芯在实际的生产及运输过程中的安全性,且封胶机在使用的过程中,装置无法对密封的部位进行加热塑形处理,导致在对电芯进行密封的过程中,密封的均匀性较差,在后期的移动和搬运过程中,侧方位密封的部位容易发生松动的情况,影响电芯在实际的封边过程中的准确性。

5.所以我们提出了一种具有微漏液检测结构的软包锂电芯侧边封胶机,以便于解决上述中提出的问题。

技术实现要素:

6.本发明的目的在于提供一种具有微漏液检测结构的软包锂电芯侧边封胶机,以解决上述背景技术提出电芯一些细微的破碎处无法在短时间对液体泄漏处,装置无法短时间对电芯进行检漏处理,装置无法对密封的部位进行加热塑形处理,导致在对电芯进行密封的过程中,密封的均匀性较差的目前市场上的问题。

7.为实现上述目的,本发明提供如下技术方案:一种具有微漏液检测结构的软包锂电芯侧边封胶机,检测基座的正上方设置有a托举面板,且检测基座的外侧焊接固定有检测箱体,所述检测箱体的外侧轴连接有皮带轮,且皮带轮的一侧轴连接有驱动电机输出端,所述热风机设置在检测箱体正下方,包括:支撑面板,其一侧设置有夹持力臂,且支撑面板的外侧焊接固定有a定位杆,所述a定位杆的外侧嵌套连接b定位杆,且b定位杆的外侧嵌套连接有塑胶套管,所述夹持力臂的一侧连接有伸缩气缸输出端;输送皮带,其安装在设备基座的正上方,且设备基座的内部设置有平面齿轮,所述平面齿轮的正上方啮合连接有储存箱体,且储存箱体的内部粘接固定有波纹胶垫;矩形导轨,其焊接固定在检测箱体内部,且矩形导轨的一侧嵌套连接有热风机,所述热风机的内部螺纹连接有滚珠丝杠,且滚珠丝杠的一侧键连接有锥形齿轮;驱动马达,其安装在检测基座的内部,且驱动马达的输出端连接有

偏心轮,所述偏心轮的左右两侧设置有振动块,且振动块的正下方焊接固定有伸缩弹簧。

8.优选的,所述a托举面板的外侧包括有塑胶吸盘和b托举面板;塑胶吸盘,其安装在a托举面板的外侧,且a托举面板的正下方螺栓固定有b托举面板;b托举面板,其上表面开设有聚液凹槽,且聚液凹槽的外侧贯穿开设有渗水孔,所述b托举面板的正下方贯穿连接有旋转轴,利用塑胶吸盘对电池芯进行吸附固定,避免电池芯在旋转过程中发生偏移情况。

9.优选的,所述a托举面板呈环形分布在b托举面板的外侧,且b托举面板的整体为“u”字形结构,通过托举面板对电池的两侧进行抵压限位,避免电池包俯视偏移或晃动情况。

10.优选的,所述检测箱体的内部包括有检测基板和吊装转盘,检测基板,其上表面贯穿开设有矩形滑槽,且矩形滑槽的外侧嵌套连接有摄像探头,所述检测基板的外侧螺栓固定有蜂鸣器;吊装转盘,其正上方轴连接有蜗轮,且蜗轮的一侧啮合连接有蜗杆,所述吊装转盘焊接固定在检测基板的正上方。

11.优选的,所述检测基板和吊装转盘通过蜗轮和蜗杆构成转动结构,且检测基板与a托举面板为相互平行,利用检测基板对电芯的表面进行拍照检测,提升电芯标记处检测的准确。

12.优选的,所述夹持力臂与输送皮带相互平行,且2组夹持力臂通过a定位杆、b定位杆和塑胶套管连接,且a定位杆的纵截面为“u”字形结构,利用a定位杆与b定位杆对夹持力臂距离进行调节,便于对电池流出进行夹持封边操作。

13.优选的,所述伸缩弹簧与振动块关于偏心轮中心线对称分布,且伸缩弹簧与检测基座为相互垂直,并且检测基座与a托举面板通过伸缩弹簧与振动块构成振动结构,利用振动块对a托举面板的底部产生振动,提高材料内部泄漏液体流出的速度。

14.优选的,所述a定位杆与b定位杆为嵌套连接,且a定位杆的直径与塑胶套管直径一致,通过塑胶套管降低a定位杆与b定位杆滑动过程中夹持力度,避免夹持力度过大影响电池的安全性。

15.优选的,所述储存箱体和波纹胶垫通过平面齿轮和设备基座构成滑动结构,且设备基座的顶部采用矩形开口式结构,并且储存箱体的宽度大于输送皮带宽度,利用波纹胶垫增加电池在储存过程中稳定性,避免电池在下料过程中发生损坏情况。

16.与现有技术相比,本发明的有益效果是:该具有微漏液检测结构的软包锂电芯侧边封胶机;

17.1、设置有蜗轮与矩形滑槽,利用蜗杆带动一侧的蜗轮进行转动,利用蜗轮带动底部的检测基板进行环形转动,利用检测基板底部的摄像探头对软包锂电芯进行观察处理,避免软包锂电芯在发生损坏时,影响设备在对一些细微的漏液点检测的准确性,利用矩形滑槽对摄像探头的顶部进行限位导向,根据锂电芯的面积对摄像探头的位置进行调节,避免摄像探头在使用过程中,观察的范围无法满足检测的需求;

18.2、设置有夹持力臂与偏心轮,利用夹持力臂对电池芯的左右两侧进行夹持,便于对电池芯与热封材料进行夹持固定,避免热封材料在加热的过程中,热封材料与电池芯连接处发生偏移或形变情况,利用偏心轮分别带动左右两侧的振动块进行抵压,利用振动块对电池芯的底部产生振动,避免电池芯内部的泄漏的液体无法排除,影响电池芯在检测过程中的准确性;

19.3、设置有锥形齿轮与平面齿轮,锥形齿轮同时带动左右两侧的蜗杆及滚珠丝杠进行转动,便于在对上一批的电池包进行检测的过程中,对已经检测完成的电池进行初步的加热封装处理,提升装置在使用过程中生产效率,通过平面齿轮调节储存箱体的位置,便于利用储存箱体对生产密封后的电池进行收集,降低电池在收集过程中的难度。

附图说明

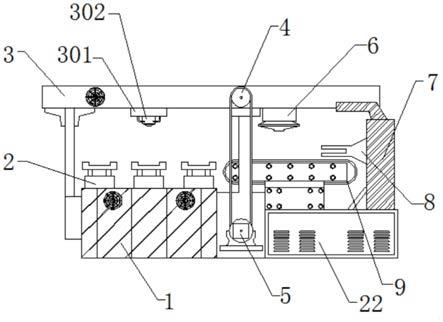

20.图1为本发明正视结构示意图;

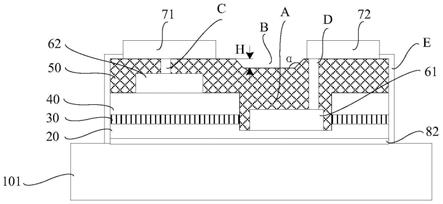

21.图2为本发明检测箱体俯视结构示意图;

22.图3为本发明检测基板俯视结构示意图;

23.图4为本发明b托举面板俯视结构示意图;

24.图5为本发明检测基座内部结构示意图;

25.图6为本发明夹持力臂俯视结构示意图;

26.图7为本发明设备基座内部结构示意图。

27.图中:1、检测基座;2、a托举面板;201、塑胶吸盘;202、b托举面板;203、聚液凹槽;204、渗水孔;205、旋转轴;3、检测箱体;301、检测基板;302、摄像探头;303、吊装转盘;304、蜗轮;305、蜗杆;306、蜂鸣器;307、矩形滑槽;4、皮带轮;5、驱动电机;6、热风机;7、支撑面板;8、夹持力臂;9、输送皮带;10、矩形导轨;11、滚珠丝杠;12、锥形齿轮;13、驱动马达;14、伸缩弹簧;15、偏心轮;16、振动块;17、a定位杆;18、b定位杆;19、塑胶套管;20、伸缩气缸;21、平面齿轮;22、设备基座;23、储存箱体;24、波纹胶垫。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1

‑

7,本发明提供一种技术方案:一种具有微漏液检测结构的软包锂电芯侧边封胶机,检测基座1的正上方设置有a托举面板2,且检测基座1的外侧焊接固定有检测箱体3,检测箱体3的外侧轴连接有皮带轮4,且皮带轮4的一侧轴连接有驱动电机5输出端,热风机6设置在检测箱体3正下方,包括:

30.支撑面板7,其一侧设置有夹持力臂8,且支撑面板7的外侧焊接固定有a定位杆17,a定位杆17的外侧嵌套连接b定位杆18,且b定位杆18的外侧嵌套连接有塑胶套管19,夹持力臂8的一侧连接有伸缩气缸20输出端;

31.输送皮带9,其安装在设备基座22的正上方,且设备基座22的内部设置有平面齿轮21,平面齿轮21的正上方啮合连接有储存箱体23,且储存箱体23的内部粘接固定有波纹胶垫24;

32.矩形导轨10,其焊接固定在检测箱体3内部,且矩形导轨10的一侧嵌套连接有热风机6,热风机6的内部螺纹连接有滚珠丝杠11,且滚珠丝杠11的一侧键连接有锥形齿轮12;

33.驱动马达13,其安装在检测基座1的内部,且驱动马达13的输出端连接有偏心轮15,偏心轮15的左右两侧设置有振动块16,且振动块16的正下方焊接固定有伸缩弹簧14。

34.a托举面板2的外侧包括有塑胶吸盘201和b托举面板202;

35.塑胶吸盘201,其安装在a托举面板2的外侧,且a托举面板2的正下方螺栓固定有b托举面板202;

36.b托举面板202,其上表面开设有聚液凹槽203,且聚液凹槽203的外侧贯穿开设有渗水孔204,b托举面板202的正下方贯穿连接有旋转轴205。

37.a托举面板2呈环形分布在b托举面板202的外侧,且b托举面板202的整体为“u”字形结构。

38.检测箱体3的内部包括有检测基板301和吊装转盘303,

39.检测基板301,其上表面贯穿开设有矩形滑槽307,且矩形滑槽307的外侧嵌套连接有摄像探头302,检测基板301的外侧螺栓固定有蜂鸣器306;

40.吊装转盘303,其正上方轴连接有蜗轮304,且蜗轮304的一侧啮合连接有蜗杆305,吊装转盘303焊接固定在检测基板301的正上方。

41.检测基板301和吊装转盘303通过蜗轮304和蜗杆305构成转动结构,且检测基板301与a托举面板2为相互平行。

42.夹持力臂8与输送皮带9相互平行,且2组夹持力臂8通过a定位杆17、b定位杆18和塑胶套管19连接,且a定位杆17的纵截面为“u”字形结构。

43.伸缩弹簧14与振动块16关于偏心轮15中心线对称分布,且伸缩弹簧14与检测基座1为相互垂直,并且检测基座1与a托举面板2通过伸缩弹簧14与振动块16构成振动结构。

44.a定位杆17与b定位杆18为嵌套连接,且a定位杆17的直径与塑胶套管19直径一致。

45.储存箱体23和波纹胶垫24通过平面齿轮21和设备基座22构成滑动结构,且设备基座22的顶部采用矩形开口式结构,并且储存箱体23的宽度大于输送皮带9宽度。

46.本实施例的工作原理:在使用该具有微漏液检测结构的软包锂电芯侧边封胶机时,根据图1至图7所示,首先操作人员首先将挤压后的电池块直接放置到a托举面板2的外侧,利用a托举面板2顶部的塑胶吸盘201对电池块的背部进行吸附固定,并打开驱动马达13,驱动马达13带动旋转轴205进行转动,旋转轴205带动b托举面板202进行转动,通过b托举面板202带动多组电池块进行转动,便于对电池块表面细微破碎处进行旋转导出,便于已经破碎的液体直接从电池的内部流出,与此同时,驱动马达13带动偏心轮15进行转动,利用偏心轮15带动左右两侧的振动块16进行反复的挤压震动,同时伸缩弹簧14随振动块16转动进行拉伸复位;

47.操作人员关闭驱动马达13,并打开驱动电机5,驱动电机5带动皮带轮4进行转动,皮带轮4带动一侧的锥形齿轮12进行转动,锥形齿轮12带动一侧蜗杆305进行转动,蜗杆305带动一侧的蜗轮304进行转动,蜗轮304带动正下方的吊装转盘303进行转动,利用吊装转盘303带动检测基板301进行转动,操作人员首先根据电池包的尺寸拉动摄像探头302,使得摄像探头302在矩形滑槽307进行转动,对摄像探头302与电池包的拍摄范围调节,利用摄像探头302对电池包的细微处进行拍摄,当发现细微的破碎或漏液处可以打开蜂鸣器306,对破碎的电池包进行拿取,泄漏的液体通过聚液凹槽203进行汇聚处理,渗水孔204将液体直接导入到吊装转盘303的内部,

48.随后将未发生渗漏的电池包放置在输送皮带9表面,并将密封胶条粘接在电池包的外侧,并利用锥形齿轮12带动一侧的滚珠丝杠11进行转动,滚珠丝杠11带动热风机6进行

移动,并通过矩形导轨10对热风机6进行导向处理,利用热风机6对封胶的两侧进行加热处理,利用输送皮带9将电池移动到夹持力臂8的之间,并打开伸缩气缸20,利用伸缩气缸20带动夹持力臂8及b定位杆18进行移动,使得b定位杆18向a定位杆17内部进行滑动,对夹持力臂8之间距离进行调节,利用夹持力臂8对电池两侧的密封垫进行夹持塑形,并利用热风机6对脚垫的外侧进行加热密封处理;

49.操作人员利用伸缩气缸20带动夹持力臂8及b定位杆18进行反方向移动,使得夹持力臂8与电池两侧的密封胶进行分离操作,使得密封件快速冷却密封,利用输送皮带9带动电池进行水平移动,电池直接掉落到设备基座22的内部,利用波纹胶垫24降低电池在下料过程中的撞击力度,并通过储存箱体23对电池进行储存处理,并通过驱动电机5带动平面齿轮21进行转动,平面齿轮21带动储存箱体23进行水平移动,使得储存箱体23移动出设备基座22,完成密封电池的转运及储存,从而完成一系列工作。

50.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。