1.本发明属于分离分析技术领域,具体涉及一种表面修饰的硅胶及其制备方法与应用。

背景技术:

2.乙二醇是乙烯工业衍生物中仅次于聚乙烯和聚氯乙烯的重要化工产品。主要用于生产聚酯、冷冻剂、增塑剂和电容器等产品。其中,用于生产聚对苯二甲酸乙二醇酯(pet)的乙二醇占总产能约85%。紫外透光率(t)是聚酯级乙二醇的一项重要质量指标,现行国家标准gb/t 4649-2018对此也作出了规定。乙二醇的紫外透光率偏低,将影响下游聚酯产品的光泽和色度,也表明乙二醇中含有吸收紫外光的杂质。

3.国内外在提高以乙烯为原料的乙二醇产品紫外透光率方面做了大量的研究工作,主要方法有吸附法、膜分离法及化学分离法等。为开发有效的乙二醇产品精制方法准确分析影响乙二醇紫外透光率的杂质至关重要。现有技术中有采用气相色谱法(gc)、气相色谱/质谱法(gc/ms)、紫外光谱法(uv)和红外光谱法(ir)等方法进行过多方面的研究探索,然而,却未得到令人满意的结果。例如其中气相色谱法,其存在问题在于乙二醇基质对分析干扰严重,无法有效发现关键杂质;且存在对乙烯为原料制的乙二醇产品中的杂质灵敏度低,无法适应杂质含量低的样品分析等问题。

4.申请人在现有技术基础上进行研究,开发出了一种鉴定导致乙二醇透射率低的杂质的方法(yuhong zhang,yuan feng,wenkui lu,identification of impurities affecting commercial ethylene glycol uv transmittance,journal of chromatography a,904(2000)87

–

97)。该方法使用固相萃取(spe)结合多种分析技术,例如高效液相色谱(hplc)、气相色谱-质谱法(gc-ms)、气相色谱-傅立叶变换红外光谱(gc-ft-ir)等对乙二醇中的杂质进行分析鉴定。由此,有效的鉴定出乙二醇中主要的吸收紫外线的杂质为2-羟基环戊-2-烯-1-酮的一些烷基同系物。以上所述的论文中,所用固相萃取的填料是聚苯乙烯,填料粒径大,可达500~600微米,比表面积小,吸附效率低,影响鉴定效果;且样品、洗脱试剂等消耗大,不够环保。

技术实现要素:

5.为了能够使得乙二醇样品中杂质能够高效富集,以消除基质干扰,实现关键杂质的高灵敏度分析,本发明提供了一种表面修饰的硅胶及其制备方法。本发明的该种表面修饰有苄氧羰基的硅胶可以作为固相萃取的填料,能够使得乙二醇样品中杂质高效富集,从而提高了对乙二醇中关键杂质定量定性分析的准确度和灵敏度,同时减少样品和溶剂消耗,提高分析效率,为乙二醇产品质量的保障提供高效有利的分析技术支撑。

6.本发明的目的之一是提供一种表面修饰的硅胶。

7.本发明所述的表面修饰的硅胶,为表面修饰有苄氧羰基的硅胶。

8.具体地,本发明所述表面修饰的硅胶,以硅胶为基质,其表面键合有相末端为苄氧

羰基的官能团。

9.进一步地,

10.当本发明表面修饰的硅胶作为固相萃取填料时,其表面键合的基团如果所含烷基链段太长或者含有太多苯环,会影响该填料被样品的浸润速度,影响传质充分,进而降低富集分离效果;而且硅胶表面键合过长的烷基链段,也会在固相萃取的平衡和洗脱步骤上,需要消耗更多的有机溶剂。因此,本发明所述表面修饰的硅胶,优选为所述硅胶表面键合的相末端为苄氧羰基的官能团含仅含一个苯环。

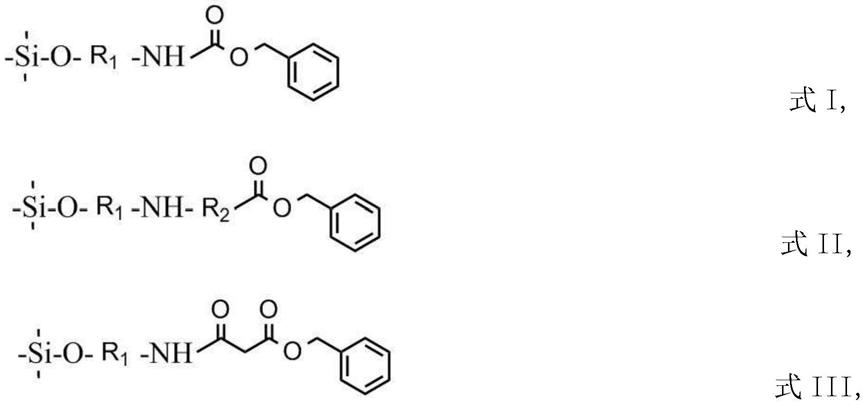

11.更优选地,本发明所述表面修饰的硅胶,其表面键合的相末端为苄氧羰基的官能团,其通式包含以下通式中的至少一种:

[0012][0013]

以上通式中r1优选为c1~c7的脂肪烃基,更优选为c2~c6的脂肪烃基,最优选为丙基或二甲基丁基等。

[0014]

以上通式中r2优选为c1~c5的脂肪烃基,更优选为c1~c3的脂肪烃基。

[0015]

作为一个优选方案,本发明所述的表面修饰有苄氧羰基的硅胶,其结构示意可以如下:

[0016][0017]

本发明所述的表面修饰是指采用表面化学反应,将活性基团键合在被修饰的物质表面。

[0018]

本发明所述的表面修饰有苄氧羰基的硅胶,包括用含苄氧羰基的表面修饰剂对硅胶进行表面修饰而得;其硅胶表面键合苄氧羰基官能团的量为0.005~100μmol/m2,优选为0.1~80μmol/m2,更优选0.1~50μmol/m2,最优选0.1~20μmol/m2;即硅胶每平方米的表面键合有0.005~100μmol的苄氧羰基官能团,优选为硅胶每平方米的表面键合有0.1~80μmol的苄氧羰基官能团,更优选硅胶每平方米的表面键合有0.1~50μmol的苄氧羰基官能团,最优选硅胶每平方米的表面键合有0.1~20μmol的苄氧羰基官能团。具体例如,本发明所述的表面修饰有苄氧羰基的硅胶,其硅胶表面每平方米键合的苄氧羰基官能团的量为0.005μmol、0.01μmol、0.05μmol、0.1μmol、0.5μmol、1μmol、2μmol、3μmol、4μmol、5μmol、6μmol、7μmol、8μmol、9μmol、10μmol、15μmol、20μmol、25μmol、30μmol、35μmol、40μmol、45μmol、50μmol、55μmol、60μmol、65μmol、/70μmol、75μmol、80μmol、85μmol、90μmol、95μmol、100μmol。

[0019]

本发明的目的之二是提供所述表面修饰的硅胶的制备方法。

[0020]

本发明所述表面修饰的硅胶的制备方法,包括硅胶活化、硅胶表面氨基化后对硅胶表面修饰苄氧羰基。

[0021]

具体地,本发明所述制备方法包括以下步骤:

[0022]

1)硅胶活化:将硅胶与酸混合,得到表面具有硅羟基的活化硅胶。

[0023]

以上采用酸对硅胶进行活化处理,可以使得硅胶表面暴露出更多的硅羟基,以利于对硅胶的表面化学改性。

[0024]

2)硅胶表面氨基化:将步骤1)所得的活化硅胶与氨基硅烷试剂混合,得到表面氨基化的硅胶;

[0025]

所述活化硅胶与氨基硅烷试剂(例如3-氨基丙基三乙氧基硅烷)混合后的反应过程可以示意如下:

[0026][0027]

3)硅胶表面修饰苄氧羰基:将步骤2)所得的表面氨基化的硅胶与表面修饰剂混合,得到表面修饰有苄氧羰基的硅胶,即本发明所述表面修饰的硅胶。

[0028]

所述表面修饰剂为含苄氧羰基的表面修饰剂,具体优选包括以下物质中的至少一种:n-(苄氧羰基氧基)琥珀酰亚胺(cas:13139-17-8)、溴乙酸苄酯(cas:5437-45-6)、氯乙酸苄酯(cas 140-18-1)、碘乙酸苄酯(cas 81867-37-0)丙二酸二苄酯(cas:15014-25-2);苄基丙二酸二甲酯(cas:52267-39-7)、等;更优选为n-(苄氧羰基氧基)琥珀酰亚胺、溴乙酸苄酯和氯乙酸苄酯中的至少一种。

[0029]

所述表面氨基化硅胶与表面修饰剂(例如n-(苄氧羰基氧基)琥珀酰亚胺)混合后的反应过程可以示意如下:

[0030][0031]

其中,n-(苄氧羰基氧基)琥珀酰亚胺与氨基的反应原理可示意如下:

[0032][0033]

表面修饰反应的结束可以以反应生成了相应的副产物为标志。例如当表面修饰剂包含有n-(苄氧羰基氧基)琥珀酰亚胺时,表面修饰反应的结束可以以反应生成n-羟基琥珀酰亚胺为标志;当表面修饰剂包含有溴乙酸苄酯时,表面修饰反应的结束可以以反应生成溴离子为标志;当表面修饰剂包含有氯乙酸苄酯时,表面修饰反应的结束可以以反应生成氯离子为标志;当表面修饰剂包含有碘乙酸苄酯时,表面修饰反应的结束可以以反应生成碘离子为标志;当表面修饰剂包含有丙二酸二苄酯,表面修饰反应的结束可以以反应生成苯甲醇为标志;当表面修饰剂包含有苄基丙二酸二甲酯,表面修饰反应的结束可以以反应生成甲醇为标志。

[0034]

进一步地,

[0035]

以上所述本发明所述硅胶的制备方法中,所述步骤1)中:

[0036]

所述用酸对硅胶进行活化处理,其中所用的酸可以选自本领域通常对硅胶进行酸处理的酸,具体地可采用酸溶液对硅胶进行活化处理。所述酸溶液可包括无机酸溶液、有机酸溶液等,优选为盐酸、硝酸、硫酸等;所述的酸溶液的溶剂可以采用酸的良溶剂,优选为水。

[0037]

所述的硅胶为现有技术中已有的各种硅胶。

[0038]

可优选为粒径为1.7-150μm、优选为2-70μm的硅胶颗粒,更优选为5~15μm的硅胶颗粒。所述硅胶颗粒的外观形态可不受限,例如球形或无定形,优选为球形。所述硅胶的微孔孔径可不受限,孔径范围一般可在例如60,120,等。

[0039]

所述硅胶与所用的酸溶液中酸的重量比为(0.2~40):100,优选为(2~25):100,更优选(2.5~20):100,最优选(5~20):100;具体例如,所述硅胶与所用的酸溶液中酸的重量比为0.2:100、0.5:100、1:100、5:100、10:100、15:100、20:100、25:100、30:100、35:100、40:100。

[0040]

所述酸溶液的质量浓度没有特殊限定,以能够使得酸充分溶解且能充分浸润硅胶

为宜,通常酸溶液的质量浓度可以为1~50%,优选2~30%。

[0041]

所述的活化处理,可以采用通常的加热回流方式进行。优选将硅胶置于酸溶液中,在65~100℃、优选80~100℃下回流3~48小时,优选12~48小时。

[0042]

所述活化处理完毕后,可采用通常的产物后续处理方式,例如将反应后溶液离心分离、水洗并干燥即可。具体的,可以将反应溶液离心分离出活化硅胶后,用水洗至中性,并优选在60~90℃下干燥至恒重。

[0043]

以上所述本发明硅胶填料的制备方法中,所述步骤2)中:

[0044]

所述氨基硅烷试剂,可采用现有技术中已有的氨基硅烷试剂,在本发明中可优选为3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基甲基二乙氧基硅烷、4-氨基-3,3-二甲基丁基三甲氧基硅烷等中的至少一种;优选为:3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷、3-氨基丙基甲基二甲氧基硅烷、3-氨基丙基甲基二乙氧基硅烷中的至少一种;更优选为3-氨基丙基三乙氧基硅烷、3-氨基丙基三甲氧基硅烷中的至少一种。

[0045]

所用氨基化硅烷试剂与所述活化硅胶的重量比为(1000~10):1,优选为(100~10):1,更优选为(60~10):1。

[0046]

所述步骤2)得到的表面氨基化的硅胶,其硅胶表面键合氨基基团的量为0.005~100μmol/m2的氨基基团,优选为0.1~80μmol/m2,更优选为0.1~50μmol/m2,最优选为0.1~20μmol/m2;即硅胶每平方米的表面键合有0.005~100μmol的氨基基团,优选为硅胶每平方米的表面键合有0.1~80μmol的氨基基团,更优选硅胶每平方米的表面键合有0.1~50μmol的氨基集团,最优选硅胶每平方米的表面键合有0.1~20μmol的氨基基团。具体例如,所述步骤2)得到的表面氨基化的硅胶,其硅胶表面每平方米键合的氨基基团的量为0.005μmol、0.01μmol、0.05μmol、0.1μmol、0.5μmol、1μmol、2μmol、3μmol、4μmol、5μmol、6μmol、7μmol、8μmol、9μmol、10μmol、15μmol、20μmol、25μmol、30μmol、35μmol、40μmol、45μmol、50μmol、55μmol、60μmol、65μmol、/70μmol、75μmol、80μmol、85μmol、90μmol、95μmol、100μmol。

[0047]

所述活化硅胶与氨基硅烷试剂的混合方式,优选可为:将步骤1)所得的活化硅胶分散在有机溶剂中,优选在惰性气氛、更优选氮气气氛的保护下,加入氨基硅烷试剂进行所述反应物的混合。所述氨基硅烷试剂的加入优选为滴加的方式,以防止初期反应过于剧烈,保证反应充分进行。

[0048]

所述有机溶剂为本领域通常采用的有机溶剂,优选可为甲苯、丙酮、甲醇,乙醇中的至少一种,优选为甲苯和/或丙酮。

[0049]

所述活化硅胶与有机溶剂的重量体积比为0.05~70g/l,优选为1~60g/l,更优选为10~50g/l。

[0050]

所述活化硅胶与氨基硅烷试剂的反应,优选反应温度为25~250℃,更优选为90~200℃;反应时间1~36小时,优选为4~24小时;反应过程中优选持续搅拌。

[0051]

所述氨基化反应完毕后,可采用通常的产物后续处理方式,例如待反应体系冷却至室温,分离固体产物、洗涤并干燥。以上所述的洗涤用溶剂包括有机溶剂和水中的至少一种,上述有机溶剂包括:甲醇、甲苯、丙酮,乙醇,乙腈等。具体可以优选为:离心分离出反应产物,将反应产物依次采用甲醇、水、甲醇进行洗涤,将所得固体产品在减压过滤并依次用甲苯、丙酮、甲醇、水、甲醇洗涤,所得固体产品在60~90℃条件下干燥至恒重,得到含氨基

硅胶产品(表面氨基化硅胶)。

[0052]

该优选的洗涤方式是为了充分除去可能引入填料的杂质,通过非质子性溶剂和质子性溶剂交替洗涤,可保证疏水性有机杂质、金属离子等充分洗净。

[0053]

以上所述本发明表面修饰硅胶的制备方法中,所述步骤3)中:

[0054]

所述的作为表面修饰试剂的n-(苄氧羰基氧基)琥珀酰亚胺、溴乙酸苄酯、氯乙酸苄酯、三氟乙酸苄酯、n-苄氧羰基-(异丙氧基甲基)胺、丙二酸二苄酯等,可为采用现有技术中已有的方法制备的所述表面修饰剂。

[0055]

所述表面修饰试剂与步骤2)所得的表面氨基化硅胶摩尔重量比(mol/g)为(0.01~800)

×

10-3

:1,优选为(0.1~600)

×

10-3

:1,更优选为(0.1~500)

×

10-3

:1。

[0056]

所述表面氨基化硅胶与表面修饰试剂的混合方式,优选可为:将步骤2)所得的表面氨基化硅胶分散在有机溶剂中,加入表面修饰试剂进行所述反应物的混合。

[0057]

所述有机溶剂为本领域通常采用的有机溶剂,优选可为甲醇、丙酮,乙醇,乙腈等的至少一种,优选为乙腈和/或甲醇。

[0058]

所述表面氨基化硅胶与有机溶剂的重量体积比为0.05~70g/l,优选为1~60g/l,更优选为10~40g/l。

[0059]

所述表面氨基化硅胶与表面修饰试剂的反应,优选反应温度为5~200℃,更优选为60~80℃;反应至表面修饰成功即结束;反应时间优选为0.5~48小时,更优选为1~8小时;反应过程中优选持续搅拌。

[0060]

所述反应完毕后,可采用通常的产物后续处理方式,例如待反应体系冷却至室温,分离固体产物、洗涤并干燥。以上所述的洗涤用溶剂包括有机溶剂和水中的至少一种,上述有机溶剂包括:甲醇、甲苯、丙酮,乙醇,乙腈等。具体可以优选为:离心分离出反应产物,将反应产物依次采用甲醇、水、甲醇进行洗涤,所得固体产品在60~90℃条件下干燥至恒重,优选干燥3~36小时,得到苄氧羰基修饰的硅胶。将反应后所得上清液由液相色谱分析有生成n-羟基琥珀酰亚胺,则证明苄氧羰基成功修饰。该优选的洗涤方式是为了充分除去可能引入填料的杂质,通过非质子性溶剂和质子性溶剂交替洗涤,可保证疏水性有机杂质、金属离子等充分洗净。

[0061]

本发明所述的表面修饰硅胶的粒径、孔径基本不会因为期间发生的反应而变化,基本和原料硅胶的粒径范围及孔径范围保持一致。

[0062]

作为本发明苄氧羰基修饰的硅胶的制备方法的一个优选实施方式,具体可以包括以下步骤:

[0063]

1)硅胶活化:取硅胶,加入所述酸溶液,优选盐酸或硝酸水溶液,加热回流搅拌3~48小时,离心,水洗至中性,并在60~90℃下干燥至恒重;

[0064]

2)硅胶表面氨基化:将步骤1)所得的活化硅胶分散在所述有机溶剂中,在氮气保护下,滴加氨基硅烷试剂(例如3-氨丙基三乙氧基硅烷),保持温度为25~250℃条件下搅拌1~36小时反应结束;待反应体系冷却至室温,离心,并以此用甲醇、水、甲醇洗涤,所得固体产品在减压过滤并依次用甲苯、丙酮、甲醇、水、甲醇洗涤,所得固体产品在60~90℃条件下干燥至恒重,得到表面氨基化的硅胶;

[0065]

3)硅胶表面苄氧羰基修饰:将步骤2)所得含氨基硅胶产品(表面氨基化硅胶)分散在乙腈或甲醇中,加入所述表面修饰剂(例如n-(苄氧羰基氧基)琥珀酰亚胺),搅拌均匀,保

持温度为5~200℃条件下搅拌2~48小时反应结束,反应过程优选在搅拌的震荡状态下进行,以保障反应充分;离心分离,上层清液可由液相色谱分析生成的n-羟基琥珀酰亚胺,证明苄氧羰基成功修饰;下层物料依次用甲醇、水、甲醇洗涤,所得固体产品在60~90℃条件下干燥至恒重,得到苄氧羰基修饰的硅胶。

[0066]

本发明的目的之三是提供所述表面修饰硅胶的应用。

[0067]

本发明所述硅胶的应用之一包括将本发明所述的表面修饰硅胶用作固相萃取的填料。

[0068]

本发明可根据不同的应用,可以选择不同粒径的表面修饰硅胶作为固相萃取填料,如利用粒径范围在1.7~150μm的硅胶所制备的本发明所述的表面修饰硅胶。

[0069]

本发明可根据不同的应用,在萃取柱中装填不同厚度的本发明所述表面修饰的硅胶作为填料,如厚度范围在大于0至等于小于6cm。

[0070]

本发明可根据不同的应用,采用本发明所述表面修饰硅胶填充不同体积的固相萃取柱,如1ml,3ml和6ml等。

[0071]

本发明所述硅胶的应用之二包括将本发明所述的这种新型的苄氧羰基表面修饰的硅胶作为固相萃取的填料,应用于乙二醇中关键杂质分析的前处理步骤中,结合气相色谱或液相色谱,可实现关键杂质高灵敏分析。

[0072]

具体的,本发明所述表面修饰硅胶作为固相萃取填料,用于乙二醇中关键杂质分析的前处理步骤(固相萃取富集分离)可采用现有技术中固相萃取的步骤及条件等,例如:

[0073]

(1)装填:取本发明所述苄氧羰基表面修饰的硅胶作为固相萃取填料装填于萃取柱中;

[0074]

(2)活化:采用通常的活化溶剂对所述硅胶填料进行活化;

[0075]

(3)进样:添加适量乙二醇样品,使样品慢慢流过所述硅胶填料;

[0076]

(4)洗脱:先用含洗脱溶剂的水溶液将残留的乙二醇洗去,再用洗脱溶剂将富集到的杂质从填料上洗脱下来;

[0077]

优选包括如下:

[0078]

(1)装填:取0.1~1g本发明所述苄氧羰基表面修饰的硅胶作为固相萃取填料装填于1~6ml萃取柱中,填料厚度为0.3~1cm;

[0079]

(2)活化:添加0.5~6ml甲醇、乙醇或乙腈等活化溶剂中至少一种,使液体流过以上硅胶填料,再添加0.5~18ml含3%~10%(w)(例如5%(w))甲醇、乙醇或乙腈中的至少一种水溶液,使液体流过以上硅胶填料;

[0080]

(3)进样:添加0.5~10ml乙二醇样品(例如,来自上海石化装置的乙二醇样品),使样品慢慢流过所述硅胶填料;

[0081]

(4)洗脱:先用0.5~18ml含3%~10%(w)(例如5%(w))甲醇、乙醇或乙腈等洗脱溶剂中至少一种的水溶液将残留的乙二醇洗去,再用0.5~1ml甲醇、乙醇或乙腈中的至少一种将富集到的杂质从填料上洗脱下来。

[0082]

按以上所述的固相萃取之后将上述富集了乙二醇杂质的洗脱液直接、或蒸发浓缩后,再进行气相色谱或液相色谱的杂质分析。

[0083]

本发明表面修饰的硅胶表面键合有相末端为苄氧羰基的官能团,且优选不含其它烷基支链基团,以确保其作为固相萃取填料能被样品(例如乙二醇)快速浸润,达到传质充

分的效果,从而实现良好的富集分离效果。

[0084]

与现有技术相比,本发明的有益效果包括,本发明的表面修饰硅胶其表面结构新颖,制备过程简单,反应条件温和;本发明所述的表面修饰硅胶作为固相萃取的填料,在固相萃取中对乙二醇产品的关键杂质富集效果好,并可预见在其他二醇类产品关键杂质分离分析上具有较大的应用前景。

[0085]

与已报道的乙二醇中关键杂质分析现有技术中所用的聚苯乙烯填料或其他基于离子交换的硅胶填料相比,本填料含苯环和氮原子,可以分别通过疏水相互作用和静电作用,从而实现在乙二醇基底中吸附二酮类杂质高效富集和分析。同时,洗脱溶剂可直接使用有机溶剂,而不是含酸或含盐洗脱液,兼容后续色谱分离分析,有利于延长仪器使用寿命。

附图说明

[0086]

图1为实施例1的n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前后上清液液相色谱图。

[0087]

根据图1可见,n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前上清液中n-羟基琥珀酰亚胺的峰值很低,而n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液中n-羟基琥珀酰亚胺的峰值很高,根据n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应原理,可见经过反应苄氧羰基成功修饰在硅胶表面。

[0088]

图2为实施例2的n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前后上清液液相色谱图。

[0089]

根据图2可见,n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前上清液中n-羟基琥珀酰亚胺的峰值很低,而n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液中n-羟基琥珀酰亚胺的峰值很高,根据n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应原理,可见经过反应苄氧羰基成功修饰在硅胶表面。

[0090]

图3为实施例4中将实施例1所得苄氧羰基修饰硅胶填料用于乙二醇关键杂质富集前的气相色谱图。

[0091]

图4为实施例4中将实施例1所得苄氧羰基修饰硅胶填料用于乙二醇关键杂质富集后的气相色谱图。

[0092]

根据图3、图4可见,在富集前,两种杂质丰度低,质谱信号强度低,基质干扰严重,影响定性和定量;经富集后,各杂质成为谱图主要峰,乙二醇基质及其他杂质被去除,有利于杂质定性和定量。

[0093]

图5为实施例6中采用实施例2所得苄氧羰基修饰硅胶填料用于乙二醇关键杂质富集后、比较例1的苯乙烯填料用于乙二醇关键杂质富集后的气相色谱图;其中曲线1为实施例6所得谱线,曲线2为比较例1所得谱线。

[0094]

图6为实施例5中将实施例3所得苄氧羰基修饰硅胶填料用于乙二醇关键杂质富集前后的液相色谱对比图;可见,在富集前,两种杂质丰度低,质谱信号强度低,基质干扰严重,影响定性和定量;经富集后,各杂质成为谱图主要峰,乙二醇基质及其他杂质被去除,有利于杂质定性和定量。

具体实施方式

[0095]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0096]

本发明具体实施方式部分的各种原料均来自于市售;应用实验(实施例4~6)中的乙二醇样品来自上海石化装置。

[0097]

本发明所述的气相色谱分析采用安捷伦7890b色谱仪(配5977a质谱仪),色谱分离条件除载气使用氦气外,其余按gb_t 14571.2-2018标准进行,并使用质谱作为检测器。

[0098]

本发明所述的液相色谱分析采用安捷伦1200色谱仪,除检测器波长设置为205nm外,其余按gb/t37640-2019标准进行;

[0099]

本发明所述硅胶表面键合氨基基团的量,采用元素分析仪分析所制备的氨基键合硅胶中氮元素含量,经折算求得氨基含量。

[0100]

以及所述硅胶键合苄氧羰基官能团的量采用液相色谱分析上清液中反应副产物(例如n-羟基丁二酰亚胺)含量,该反应副产物与苄氧羰基等摩尔,经折算求得硅胶表面键合的苄氧羰基官能团含量。此外,当反应副产物为卤素离子时,可以采用离子色谱分析其反应副产物含量,从而求得硅胶表面键合的苄氧羰基官能团的含量。

[0101]

一、本发明表面修饰硅胶的制备

[0102]

【实施例1】

[0103]

1)硅胶活化:取0.2g硅胶(5~10μm,孔径为),加入质量百分浓度为10wt%的盐酸溶液中,其中硅胶与盐酸重量比为20:100;在85℃加热回流搅拌4小时,离心,水洗至中性,并在60℃下干燥至恒重。

[0104]

2)硅胶表面氨基化:将步骤(1)所得的活化硅胶取0.2g分散在15ml甲醇中,在氮气保护下,按每分钟0.1ml的速度滴加10g的3-氨丙基三乙氧基硅烷,保持温度为60℃条件下搅拌4小时;待反应体系冷却至室温,离心,并以此用甲醇、水、甲醇洗涤,所得固体产品在减压过滤并依次用甲苯、丙酮、甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥至恒重,得到表面氨基化硅胶;表面氨基化硅胶的表面氨基基团含量为5μmol/m2。

[0105]

3)硅胶表面苄氧羰基修饰:将步骤2)所得表面氨基化硅胶,重量为0.2g分散在10ml甲醇中,加入100mmol的n-(苄氧羰基氧基)琥珀酰亚胺表面修饰剂,搅拌均匀,保持温度为70℃条件下搅拌2.5小时,离心,并依次用甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥4小时,得到苄氧羰基修饰的硅胶填料粒径为5~10μm;所得表面修饰的硅胶填料,其表面苄氧羰基官能团含量为4.5μmol/m2。

[0106]

在步骤3)中取n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液进行液相色谱分析,液相色谱图见图1。图1可见n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前上清液中n-羟基琥珀酰亚胺的峰值很低,而n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液中n-羟基琥珀酰亚胺的峰值很高,根据n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应原理,可见经过反应苄氧羰基成功修饰在硅胶表面。

[0107]

【实施例2】

[0108]

1)硅胶活化:取0.5g硅胶(粒径为40~63μm,孔径为),加入质量百分浓度为20wt%的硝酸溶液中,其中硅胶与硝酸重量比为10:100;在90℃加热回流搅拌8小时,离心,

水洗至中性,并在80℃下干燥至恒重。

[0109]

2)硅胶表面氨基化:将步骤(1)所得的活化硅胶,重量为0.5g分散在10ml甲苯中,在氮气保护下,按每分钟0.1ml的速度滴加10g的3-氨丙基三甲氧基硅烷,保持温度为80℃条件下搅拌8小时;待反应体系冷却至室温,离心,并以此用甲醇、水、甲醇洗涤,所得固体产品在减压过滤并依次用甲苯、丙酮、甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥至恒重,得到表面氨基化的硅胶;表面氨基化硅胶的表面氨基基团含量为1.7μmol/m2。

[0110]

3)硅胶表面苄氧羰基修饰:将步骤2)所得表面氨基化的硅胶,重量为0.5g分散在20ml甲苯中,加入0.2mmol的n-(苄氧羰基氧基)琥珀酰亚胺表面修饰剂,搅拌均匀,保持温度为70℃条件下搅拌4小时,离心,并依次用甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥4小时,得到苄氧羰基修饰的硅胶填料粒径为40~63μm;所得表面修饰的硅胶填料,其表面苄氧羰基官能团含量为1μmol/m2。

[0111]

在步骤3)中取n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液进行液相色谱分析,液相色谱图见图2。图2可见n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应前上清液中n-羟基琥珀酰亚胺的峰值很低,而n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应后上清液中n-羟基琥珀酰亚胺的峰值很高,根据n-(苄氧羰基氧基)琥珀酰亚胺与表面氨基化硅胶反应原理,可见经过反应苄氧羰基成功修饰在硅胶表面。

[0112]

【实施例3】

[0113]

1)硅胶活化:取0.25g硅胶(粒径5~10μm,孔径为),加入质量百分浓度为10wt%的盐酸溶液中,其中硅胶与盐酸重量比为10:100;在85℃加热回流搅拌4小时,离心,水洗至中性,并在60℃下干燥至恒重。

[0114]

2)硅胶表面氨基化:将步骤(1)所得的活化硅胶(重量为0.25g)分散在15ml丙酮中,在氮气保护下,按每分钟0.1ml的速度滴加10g的3-氨丙基三乙氧基硅烷,保持温度为60℃条件下搅拌4小时;待反应体系冷却至室温,离心,并以此用甲醇、水、甲醇洗涤,所得固体产品在减压过滤并依次用甲苯、丙酮、甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥至恒重,得到表面氨基化硅胶;表面氨基化硅胶的表面氨基基团含量为4.5μmol/m2。

[0115]

3)硅胶表面苄氧羰基修饰:将步骤2)所得表面氨基化硅胶,重量为0.25g分散在10ml丙酮中,加入100mmol的溴乙酸苄酯表面修饰剂,搅拌均匀,保持温度为70℃条件下搅拌2.5小时,离心,并依次用甲醇、水、甲醇洗涤,所得固体产品在65℃条件下干燥4小时,得到苄氧羰基修饰的硅胶填料粒径为5~10μm;所得表面修饰的硅胶填料,其表面苄氧羰基官能团含量为4μmol/m2。

[0116]

二、本发明所述表面修饰硅胶在乙二醇中杂质富集分离的应用

[0117]

【实施例4】

[0118]

采用实施例1所得苄氧羰基修饰的硅胶作为固相萃取填料,应用于乙二醇中杂质富集分离,并结合气相色谱进行杂质分析:

[0119]

(1)装填:取0.1g实施例1所得苄氧羰基修饰的硅胶作为填料装填于1ml萃取柱中,填料厚度为0.3cm;

[0120]

(2)活化:添加0.8ml甲醇,使液体流过以上硅胶填料,再添加0.8ml含5%(w)甲醇水溶液,使液体流过以上硅胶填料;

[0121]

(3)进样:添加2ml乙二醇样品(来自上海石化装置的乙二醇样品),使样品慢慢流

过所述硅胶填料;

[0122]

(4)洗脱:先用0.8ml含5%(w)甲醇水溶液将残留的乙二醇洗去,再用0.8ml乙腈将富集到的杂质从填料上洗脱下来;

[0123]

(5)色谱分析:将(4)中洗脱液浓缩至0.1ml,使用气相色谱直接进样1微升,记录样品谱图。如图3所示的采用实施例1的苄氧羰基修饰硅胶填料富集前的气相色谱图,二酮杂质丰度低,难以识别;如图4所示的经实施例1的苄氧羰基修饰硅胶填料填料富集分离后的气相色谱图,二酮杂质信号大大增强,有利于定性定量。

[0124]

【实施例5】

[0125]

采用实施例3所得苄氧羰基修饰的硅胶作为固相萃取填料,应用于乙二醇中杂质富集分离,并结合液相色谱进行杂质分析:

[0126]

(1)装填:取0.3g上述苄氧羰基修饰的硅胶作为填料装填于1ml萃取柱中,填料厚度为0.5cm;

[0127]

(2)活化:添加0.8ml甲醇,使液体流过以上硅胶填料,再添加0.8ml含5%(w)甲醇水溶液,使液体流过以上硅胶填料;

[0128]

(3)进样:添加1.8ml乙二醇样品(同实施例3的乙二醇样品),使样品慢慢流过所述硅胶填料;

[0129]

(4)洗脱:先用0.8ml含5%(w)甲醇水溶液将残留的乙二醇洗去,再用0.8ml乙腈将富集到的杂质从填料上洗脱下来;

[0130]

(5)色谱分析:将(4)中洗脱液浓缩至0.1ml,使用液相色谱进样1微升,记录样品谱图,检测波长为260nm。所得谱图见图6。如图6所示的液相色谱图,采用实施例3的苄氧羰基修饰硅胶填料富集前的曲线,其二酮杂质丰度低,难以识别;经实施例3的苄氧羰基修饰硅胶填料填料富集分离后的曲线,二酮杂质信号大大增强,有利于定性定量。

[0131]

【实施例6】

[0132]

采用实施例2所得苄氧羰基修饰的硅胶作为固相萃取的填料,应用于乙二醇中杂质富集分离,并结合液相色谱进行杂质分析。

[0133]

(1)装填:取0.2g上述苄氧羰基修饰的硅胶作为填料装填于1ml萃取柱中,填料厚度为0.4cm;

[0134]

(2)活化:添加0.8ml甲醇,使液体流过以上所述硅胶填料,再添加0.8ml含5%(w)甲醇水溶液,使液体流过以上所述硅胶填料;

[0135]

(3)进样:添加3ml乙二醇样品(同实施例3),使样品慢慢流过以上所述硅胶填料;

[0136]

(4)洗脱:先用0.8ml含5%(w)甲醇水溶液将残留的乙二醇洗去,再用0.8ml乙腈将富集到的杂质从填料上洗脱下来。

[0137]

(5)色谱分析:将(4)中洗脱液浓缩至0.1ml;使用气相色谱直接进样1微升,记录样品谱图。

[0138]

【比较例1】

[0139]

除固相萃取填料换成聚苯乙烯树脂填料(romn&hass的amberlite ira-900)外,其他均同实施例6,对相同等量样品进行富集,并浓缩至0.1ml。使用气相色谱分别直接进样1微升,记录样品谱图。

[0140]

如图5所示,采用本发明实施例2的苄氧羰基表面修饰的硅胶填料对乙二醇杂质的

富集效果(曲线1)优于比较例1的聚苯乙烯树脂填料(曲线2)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。