1.本实用新型属于建筑机械设计技术领域,尤其属于建筑施工模板系统的设计技术,特别涉及一种地下综合管廊浇筑模板系统。

背景技术:

2.城市地下综合管廊是城市地下基础设施,在城市基础功能中有不可替代的重要作用。在城市地下建造一个隧道空间,将电力、通信,燃气、供热、给排水等各种工程管线集于一体,设有专门的检修口、吊装口和监测系统,实施统一规划、统一设计、统一建设和管理,是保障城市运行的重要基础设施和“生命线”。

3.管廊的混凝土衬砌施工,因其形状为方形平顶结构,所以在混凝土浇筑后必须等待顶板混凝土强度达到75%左右以后方可脱开模板,即大概需要7天左右,如果在冬季气温较低的时节,需要的时间会更长,所以在衬砌时对施工效率和成本有很大的影响。

4.管廊混凝土衬砌施工传统的方式主要包括木模/简易钢模 脚手架支撑方式和单个二衬台车的形式,而目前阶段,绝大部分管廊衬砌施工均采用传统的方式进行。木模/简易钢模 脚手架支撑的衬砌方式,最主要的问题是混凝土衬砌精度及质量差,工作人员劳动强度大,人工成本高,效率低,现场随时需要配备大吨位的吊车。

5.采用二衬台车的衬砌方案,衬砌等强周期长,施工效率低,设备投入成本高,不能满足需要。

技术实现要素:

6.本实用新型根据现有技术的不足公开了一种地下综合管廊浇筑模板系统。本实用新型的是提供一种能够连续施工的、用于地下管廊浇筑的模板系统。

7.本实用新型通过以下技术方案实现:

8.地下综合管廊浇筑模板系统,包括用于管廊混凝土浇筑衬砌的仓内模板和仓外模板,其特征在于:所述仓外模板由行车吊运移动,固定后与仓内模板配合实现混凝土浇筑;所述仓内模板包括至少两套模板组合,两套模板组合均可由台车负载移动相互穿行实现交替连续的混凝土浇筑和等强施工。

9.所述台车沿管廊底部基础混凝土上铺设的轨道移动,所述行车沿地面铺设轨道移动。

10.所述管廊是单洞或平行布置的多洞结构;多洞结构的混凝土浇筑模板包括匹配每洞的各仓内模板组合和位于管廊两侧壁的仓外模板构成的浇筑模板系统。

11.本实用新型所述仓内模板是折叠模板系统或直壁模板系统。

12.所述折叠模板系统由顶部模板、顶部模板两侧铰接的侧壁模板、各侧壁模板下端铰接的折叠模板构成,还包括浇筑固定时用于支撑固定的固定丝杆;折叠模板系统由台车可分离支撑移动,并由台车上设置的折叠油缸驱动折叠。

13.所述侧壁模板截面是成直角的固定结构模板,竖直长度小于管廊浇筑竖直壁高

度。

14.所述直壁模板系统由顶部模板、顶部模板两侧铰接的直壁模板构成,还包括浇筑固定时用于支撑固定的固定丝杆;直壁模板系统由台车可分离支撑移动,并由台车上设置的支撑油缸驱动伸缩。

15.所述直壁模板截面是成直角的固定结构模板,竖直长度大于管廊浇筑竖直壁高度。

16.本实用新型有益性:本实用新型地下综合管廊浇筑模板系统采用可变模板组合结构,将模板组合通过台车运载移动、支撑浇筑和脱模,采用折叠或伸缩结构实现脱模后穿过待浇筑模板组合,实现交替、连续的混凝土浇筑衬砌施工。本实用新型模板系统解决了等强等待时间长,施工周期长,效率低的问题;能够提高混凝土的衬砌质量,使混凝土浇筑体的尺寸、精度、外观、质量更高;同时解决了工作人员劳动强度大,人工成本高,需随时配备大吨位吊车等机械设备的问题;提高了整体施工效率。

附图说明

17.图1是本实用新型模板系统浇筑流程顺序示意图;

18.图2是本实用新型模板系统与廊道结构示意图;

19.图3是本实用新型模板系统浇筑状态和移动状态示意图;

20.图4是本实用新型模板系统与边墙模板组合浇筑状态示意图;

21.图5是本实用新型折叠模板系统结构示意图;

22.图6是本实用新型直壁模板系统结构示意图。

23.图中,1是廊道上部浇筑混凝土,2是底部基础混凝土,3是轨道,4是折叠模板系统,5是直壁模板系统,6是边墙模板,7是顶面拉杆,8是固定丝杆,41是移动机构,42是台车,43是顶部模板,44是侧壁模板,45是折叠模板,46是折叠油缸,54是直壁模板,56是支撑油缸,s是管廊浇筑方向,a是完成浇筑区,b是浇筑等强区,c是模板浇筑区。

具体实施方式

24.下面结合具体实施方式对本实用新型进一步说明,具体实施方式是对本实用新型原理的进一步说明,不以任何方式限制本实用新型,与本实用新型相同或类似技术均没有超出本实用新型保护的范围。

25.结合附图。

26.地下综合管廊浇筑模板系统,包括用于管廊混凝土浇筑衬砌的仓内模板和仓外模板,仓外模板由行车吊运移动,固定后与仓内模板配合实现混凝土浇筑;仓内模板包括至少两套模板组合,两套模板组合均可由台车42负载移动相互穿行实现交替连续的混凝土浇筑和等强施工。

27.台车42沿管廊底部基础混凝土2上铺设的轨道3移动,行车沿地面铺设轨道移动。

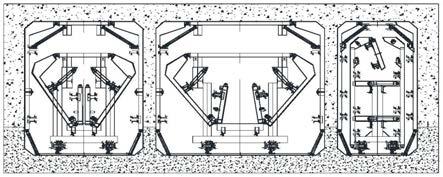

28.管廊是单洞或平行布置的多洞结构。多洞结构的混凝土浇筑模板包括匹配每洞的各仓内模板组合和位于管廊两侧壁的仓外模板构成的浇筑模板系统。如图2,图3、图4所示,本例以三洞廊道为例进行说明。

29.本实用新型仓内模板采用折叠模板系统或直壁模板系统。在同一浇筑廊道洞内采

用相同结构组成的模板系统进行浇筑。

30.本实用新型通过采用交替运行的衬砌模板系统设备,实现连续循环衬砌。

31.如图1所示,图1是本实用新型模板系统浇筑流程顺序示意图,通过内仓使用至少两套或者三套模板组合完成浇筑,本实用新型模板组合应用于廊道上部浇筑混凝土1浇筑,需要在完成廊道底部基础混凝土在前浇筑硬化后随工程流程进行。如图1所示,将廊道预分为完成浇筑区a、浇筑等强区b、模板浇筑区c;首先,沿管廊浇筑方向s完成浇筑区a的混凝土浇筑衬砌,完成后固定模板,台车运载另一模板组合通过完成浇筑区a,进入浇筑等强区b进行浇筑;进入交替连续浇筑后,台车将完成浇筑区a的模板组合脱模并移动穿过浇筑等强区b进入模板浇筑区c进行浇筑,浇筑等强区b等待自然固结硬化,完成模板浇筑区c浇筑后循环进行下轮浇筑,连续进行浇筑衬砌,依次类推,实现连续浇筑。

32.每组模板系统施工长度可根据实际的工况进行定制,主要取决于施工缝的划分,每一段模板又可根据转弯等因素分为若干小段,若干小段可取1~10米长度。

33.如图所示,本实用新型模板系统包括仓内模板和仓外模板,仓内模板包括由台车转运移动的折叠模板系统和直壁模板系统;外部仓外模板通过顶部行车实现立模、脱模和起吊转运。

34.衬砌完成后,通过拖行转运系统辅助脱模,脱模状态如下:顶部行车系统主要有驱动行走系统、龙门架部分、行车葫芦部分组成,可实现边墙模板的起吊和转运工作,在台车就位以后还可实现顶部钢筋的起吊作业。

35.如图2,图3,图4所示,图2是本实用新型模板系统与廊道结构示意图;图3是本实用新型模板系统浇筑状态和移动状态示意图;图4是本实用新型模板系统与边墙模板组合浇筑状态示意图;本例采用三洞廊道的浇筑进行说明,多洞结构的廊道其仓外模板为位于两侧的边墙模板6,两侧的边墙模板6通过沿廊道横向设置的多组顶面拉杆7联接固定,底部采用支撑杆支撑。根据廊道洞内结构选择不同尺寸模板进行组合,在廊道同一断面浇筑时,各动模板组合均同时固定进行浇筑。图2表示了在断面本实用新型模板系统与廊道结构的关系;图3是表示了本实用新型模板系统浇筑状态和移动状态示意图,即一组模板折叠或伸缩后穿过等强模板的状态示意图。

36.如图5所示,图5是本实用新型折叠模板系统结构示意图,图中,各模板处于折叠状态。折叠模板系统由顶部模板43、顶部模板43两侧铰接的侧壁模板44、各侧壁模板44下端铰接的折叠模板45构成,还包括浇筑固定时用于支撑固定的固定丝杆8;折叠模板系统由台车42可分离支撑移动,并由台车42上设置的折叠油缸46驱动折叠。台车42在运载移动折叠模板系统时,通过台车42上预设匹配的联接构件与各模板相应的联接构件联接固定。本例的折叠模板系统采用多折结构以使适应弯折后能够通过浇筑等强区b。侧壁模板44截面是成直角的固定结构模板,竖直长度小于管廊浇筑竖直壁高度。

37.如图6所示,图6是本实用新型直壁模板系统结构示意图,图中,各模板处于收缩状态。直壁模板系统由顶部模板43、顶部模板43两侧铰接的直壁模板54构成,还包括浇筑固定时用于支撑固定的固定丝杆8;直壁模板系统由台车42可分离支撑移动,并由台车上设置的支撑油缸56驱动伸缩。本例直壁模板系统采用顶部模板43解除铰接后,直壁模板54通过支撑油缸56收缩以能够通过浇筑等强区b。直壁模板54截面是成直角的固定结构模板,竖直长度大于管廊浇筑竖直壁高度以能够覆盖管廊浇筑竖直壁。支撑油缸56位于台车42上平行设

置两套,向两侧平行伸缩驱动直壁模板54收缩移动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。