1.本发明涉及机械设备检测技术领域,尤其涉及一种齿轮箱性能测试装置。

背景技术:

2.齿轮箱是一种重要的减速传动机械部件,齿轮箱内设置有多级齿轮减速级,广泛应用于机械设备的减速、变速或换向。齿轮箱经常需要在负载较大或者环境恶劣的情况下运行,其运行工况和载荷多变,如果齿轮箱扭转变形过大或抗扭刚度不够,会导致齿轮箱振动过大或者失效。为了安全起见,通常在齿轮箱出厂前对其进行加载测试,以验证该齿轮箱产品的真实运行工况下的可靠性。

3.目前,大多数齿轮箱产品都需要在真实的设备上进行性能测试,测试时间长、成本高,且测试数据不方便采集。部分厂家测试台做成小车大小,将齿轮箱安装在测试台上后,在测试场地上做圆周运动,以此模拟齿轮箱在真实设备上的运行状态,而这种测试方式存在体积大、使用不便的问题。

技术实现要素:

4.为解决背景技术中存在的技术问题,本技术提出一种齿轮箱性能测试装置。

5.本技术提出的一种齿轮箱性能测试装置,包括基座,所述基座上固定有用于安装待测组件的测试架,所述待测组件包括固定安装在测试架上的齿轮箱、转动安装在齿轮箱上的驱动轮和用于驱动齿轮箱运行的驱动电机;所述测试架上安装有滚轮组件和加载组件,所述滚轮组件包括安装在测试架上的滚轮架、转动设置在滚轮架内的阻尼轮和从动轮,所述阻尼轮和从动轮均与驱动轮抵接,所述滚轮架通过加载组件与测试架连接;所述基座上固定有用于驱动阻尼轮转动的制动组件。

6.通过采用上述技术方案,检测时,将待测组件安装在测试架上,使驱动轮支撑在阻尼轮和从动轮上,启动驱动电机使其驱动齿轮箱运行,此时齿轮箱驱动动驱动轮转动,以此模拟齿轮箱实际运行工况;待驱动轮运转稳定后,调整加载组件使阻尼轮和从动轮均与驱动轮抵接,以此模拟齿轮箱在工作中承受的负载,进行齿轮箱的负载测试;启动制动组件使其驱动阻尼轮转动,从动轮自由旋转,此时阻尼轮对驱动轮传递扭矩,以此模拟齿轮箱与地面接触的摩擦,进行扭矩测试;本测试装置具有结构简单、体积小、测试方便的优点,极大的提高了齿轮箱的生产检测效率和检测数据的可靠性。

7.优选的,所述制动组件包括固定安装在底座上的磁粉制动器,所述磁粉制动器通过万向联轴器与阻尼轮连接。

8.通过采用上述技术方案,工作时,启动磁粉制动器使其产生制动扭矩,制动扭矩通过万向联轴器传递给阻尼轮,此时阻尼轮对驱动轮施加扭矩,以此模拟齿轮箱带动的驱动件与地面接触的摩擦,实现齿轮箱扭矩的测试。

9.优选的,所述制动组件还包括设于磁粉制动器与阻尼轮之间的扭矩传感器,所述扭矩传感器与磁粉制动器、阻尼轮均通过万向联轴器连接。

10.通过采用上述技术方案,在进行齿轮箱扭矩测试时,需要根据试验需要调节磁粉制动器的参数,此时扭矩传感器检测磁粉制动器对阻尼轮施加的扭矩,并将其转换成电信号,试验人员可快速得到试验扭力,测试数据采集方便。

11.优选的,所述加载组件包括钢丝绳、加载螺栓和加载螺母,所述滚轮架的一端与测试架铰接、另一端与钢丝绳连接的底端固接,所述钢丝绳的顶端与加载螺栓连接,所述加载螺栓通过加载螺母固定在测试架上。

12.通过采用上述技术方案,由于滚轮架的一端与测试架铰接、另一端与钢丝绳连接的底端固接,转动加载螺母时,加载螺母与加载螺栓螺纹配合,并通过加载螺栓带动钢丝绳进行上下移动,此时滚轮架转动,阻尼轮和从动轮对驱动轮加载力改变,以此改变齿轮箱运行时承受的负载,实现齿轮箱的负载测试。

13.优选的,所述钢丝绳与加载螺栓之间固定安装有拉力传感器。

14.通过采用上述技术方案,在进行齿轮箱的负载试验时,拉力传感器检测钢丝绳对滚轮架的拉力,并将其转换成电信号,试验人员可快速得到加载力,测试数据采集方便。

15.优选的,所述测试架上固定设置有加载横梁,所述加载横梁上开设有供加载螺栓穿过的通孔,所述加载螺母抵接在加载横梁的顶面上并与加载螺栓螺纹连接。

16.通过采用上述技术方案,加载螺栓穿过通孔后与加载螺母螺纹连接,此时加载横梁对加载螺母形成支撑,以此将钢丝绳拉紧,转动加载螺母即可调节加载螺栓的高度,进而拉动滚轮架转动实现负载的改变,结构简单、操作方便。

17.优选的,所述测试架上固定设置有用于防止加载螺栓旋转的u形架。

18.通过采用上述技术方案,u形架对加载螺栓具有限制作用,防止转动加载螺母时加载螺栓发生转动,无需人为限制。

19.优选的,所述滚轮架与钢丝绳之间设有连接件,所述滚轮架与钢丝绳均通过螺栓与连接件连接。

20.通过采用上述技术方案,滚轮架与钢丝绳通过螺栓和连接件连接,其安装及拆卸方便,对于不同型号齿轮箱的负载测试,可更换不同量程的拉力传感器,适用范围广。

21.优选的,所述测试架的下部固接有水平设置的加载板,所述滚轮架铰接在加载板上;所述加载板的两端均通过加强板焊接固定在测试架的立柱上,所述加载板的底面上焊接固定有与测试架的立柱抵接的加强筋。

22.通过采用上述技术方案,加载板的端部通过加强板焊接固定在测试架的立柱上,增大了加载板与测试架的焊接面积,以此增强加载板与测试架连接的牢固性;加强筋对加载板形成支撑,并将加载板上的负载分担至测试架的立柱上,提高了滚轮架与测试架连接的稳定性。

23.优选的,所述待测组件还包括安装板,所述齿轮箱和驱动电机均固定安装在安装板上,所述安装板通过螺栓固定安装在测试架上。

24.通过采用上述技术方案,齿轮箱和驱动电机通过安装板和螺栓安装在测试架上,其与测试架的连接稳固,且安装及拆卸方便,有利于提高测试效率。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.本技术通过驱动电机的驱动模拟齿轮箱实际运行工况,调整加载组件使阻尼轮和从动轮均与驱动轮抵接,即可模拟齿轮箱在工作中承受的负载,进行负载测试;启动制动

组件使阻尼轮并向驱动轮传动扭矩,即可模拟齿轮箱与地面接触的摩擦,进行扭矩测试;本测试装置具有结构简单、体积小、测试方便的优点,提高了齿轮箱的生产检测效率和检测数据可靠性;

27.2.本技术启动磁粉制动器使其产生制动扭矩,制动扭矩通过万向联轴器传递给阻尼轮,此时阻尼轮对驱动轮施加扭矩,以此模拟齿轮箱带动的驱动件与地面接触的摩擦,实现齿轮箱扭矩的测试;

28.3.本技术转动加载螺母时,加载螺母通过加载螺栓带动钢丝绳上下移动,以此拉动滚轮架转动,阻尼轮和从动轮对驱动轮加载力改变,以此改变齿轮箱运行时承受的负载,实现齿轮箱的负载测试。

附图说明

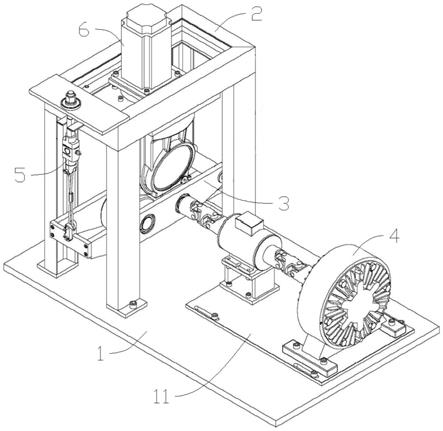

29.图1为本技术实施例的整体结构示意图。

30.图2为本技术实施例中滚轮组件和加载组件的结构示意图。

31.图3为本技术实施例中测试架的结构示意图。

32.图4为图3中a的局部放大图。

33.图5为本技术实施例中制动组件的结构示意图。

34.图6为本技术实施例中待测组件的结构示意图。

35.附图标记说明:1、基座;11、滑移板;111、腰型孔;

36.2、测试架;21、加载板;211、加强板;212、加强筋;213、立柱;22、加载横梁;221、通孔;23、u形架;

37.3、滚轮组件;31、滚轮架;311、支撑板;312、连接板;313、铰链轴;314、铰链座;32、阻尼轮;33、从动轮;

38.4、加载组件;41、连接件;42、钢丝绳;43、拉力传感器;44、加载螺栓;45、加载螺母;

39.5、制动组件;51、磁粉制动器;52、万向联轴器;53、扭矩传感器;

40.6、待测组件;61、齿轮箱;62、驱动电机;63、安装板;64、驱动轮。

具体实施方式

41.以下结合附图1

‑

6对本技术作进一步详细说明。

42.本技术实施例公开一种齿轮箱性能测试装置。参照图1,齿轮箱性能测试装置包括基座1、测试架2、滚轮组件3、加载组件4、制动组件5以及待测组件6。基座1为矩形的板状,其水平放置。测试架2为长方体框架结构,其固定安装在基座1的顶面上。

43.参照图1、图2,滚轮组件3包括滚轮架31、阻尼轮32和从动轮33。滚轮架31包括支撑板311、连接板312、铰链轴313和铰链座314。支撑板311设有两个,阻尼轮32和从动轮33均转动设置在两个支撑板311之间,阻尼轮32和从动轮33的转动轴线水平,且阻尼轮32和从动轮33均通过轴承与支撑板311连接。两个支撑板311的一端通过铰链轴313连接、另外一端通过连接板312连接。

44.参照图3、图4,测试架2共设有四个立柱213,立柱213采用槽钢,四个立柱213呈矩形分布,且四个立柱213的凹槽两两相对设置。测试架2一侧的两个立柱213之间水平设置有加载板21,加载板21为矩形的板状。加载板21的两端面上均焊接固定有加强板211、底面上

焊接固定有加强筋212。加强板211位于立柱213的凹槽内,并与立柱213焊接固定,以此增大加载板21与测试架2的焊接面积,增强两者连接的牢固性。结合图1所示,铰链轴313通过铰链座314安装在加载板21上,实现滚轮架31与测试架2的铰接。加强筋212的两端与测试架2上述两个立柱213相对的侧壁抵接,以此对加载板21形成支撑,并将加载板21上的负载分担至测试架2的立柱213上,提高了滚轮架与测试架连接的稳定性。

45.参照图1、图2,加载组件4包括依次连接的连接件41、钢丝绳42、拉力传感器43、加载螺栓44和加载螺母45。连接件41的上部和下部均设有连接槽,连接板312的中心位置位于连接件41下部的连接槽内,并通过螺栓与连接件41连接;钢丝绳42的底端伸入连接件41上部的连接槽内,并通过螺栓与连接件41连接,以此实现钢丝绳42与连接板312的连接。拉力传感器43固定安装在钢丝绳42的顶端,加载螺栓44固定安装在拉力传感器43的顶端。

46.参照图1、图3,测试架2相对加载板21一侧的顶面上固定连接有加载横梁22,加载横梁22为矩形的板状,其一侧边伸出测试架2的边缘。加载横梁22上开设有通孔221,通孔221的开口呈圆形,其位于连接件41的正上方。测试架2顶端的侧壁上还固定连接有u形架23,u形架23位于通孔221的正下方。加载螺栓44向上穿过u形架23的u形槽和通孔221后,与加载螺母45螺纹连接,此时加载螺母45抵接在加载横梁22的顶面上,即可将钢丝绳42拉紧。转动加载螺母时,u形架对加载螺栓的限制防止了加载螺栓转动,无需人为限制。

47.参照图1、图5,制动组件5包括磁粉制动器51、万向联轴器52和扭矩传感器53,磁粉制动器51、万向联轴器52和扭矩传感器53均采用现有设备。基座1的顶面上固定安装有滑移板11,滑移板11为矩形的板状,磁粉制动器51和扭矩传感器53均固定安装在滑移板11上。扭矩传感器53与磁粉制动器51、阻尼轮32均通过万向联轴器52连接,启动磁粉制动器51时,磁粉制动器51通过万向联轴器52驱动阻尼轮32转动;同时磁粉制动器51产生制动扭矩,制动扭矩通过万向联轴器52传递给阻尼轮32,以此对阻尼轮32施加扭力。

48.参照图1、图5,滑移板11上开设有四个腰型孔111,四个腰型孔111的长度方向均与滑移板11的长度方向一致。腰型孔111内设置有螺钉,基座1对应的位置上开设有螺孔,螺钉向下穿过腰型孔111后与螺孔螺纹配合。安装制动组件5时,通过腰型孔111在基座1上前后移动滑移板11,直至扭矩传感器53与阻尼轮32之间的万向联轴器52刚好对准阻尼轮32的转动轴,再将万向联轴器52连接在阻尼轮32的转动轴上,最后旋紧螺钉即可将滑移板11固定安装在基座1上,腰型孔111的设置方便了制动组件5与阻尼轮32的连接。

49.参照图1、图6,待测组件6包括齿轮箱61、驱动电机62、安装板63、驱动轮64。齿轮箱61和驱动电机62均固定安装在安装板63上,安装板63为矩形的板状,其通过螺栓固定安装在测试架2的顶部。且驱动电机62的输出轴和齿轮箱61的输入轴连接,启动驱动电机62即可带动齿轮箱61转动,以此模拟齿轮箱61实际运行工况。驱动轮64转动安装在齿轮箱61的输出轴上,待测组件6安装在测试架2上后,驱动轮64支撑在阻尼轮32和从动轮33上;待齿轮箱61运行稳定后,转动加载螺母45将钢丝绳42向上拉动,进而拉动滚轮架31转动,直至阻尼轮32和从动轮33均与驱动轮64抵紧,以此模拟齿轮箱61在工作中承受的负载,实现齿轮箱61的负载试验;然后启动磁粉制动器51,磁粉制动器51产生制动扭矩,并通过万向联轴器52传递给阻尼轮32,此时阻尼轮32对驱动轮64施加扭矩,以此模拟齿轮箱61带动的驱动件与地面接触的摩擦,实现齿轮箱61扭矩的测试。

50.本技术的实施原理为:检测时,将待测组件6安装在测试架2上,使驱动轮64支撑在

阻尼轮32和从动轮33上,启动驱动电机62使齿轮箱61工作,齿轮箱61驱动驱动轮64转动,以此模拟齿轮箱61实际运行工况;待齿轮箱61运行稳定后,转动加载螺母45使钢丝绳42拉紧,滚轮架31与钢丝绳42连接的一端向上转动,此时阻尼轮32和从动轮33均与驱动轮64抵接,通过拉力传感器43得到所加载的力,直至加载到试验所需的力停止加载,以此模拟齿轮箱61在工作中承受的负载,即可进行齿轮箱61的负载试验;然后启动磁粉制动器51,磁粉制动器51产生制动扭矩,并通过万向联轴器52传递给阻尼轮32,此时阻尼轮32对驱动轮64施加扭矩,从动轮33自由旋转,以此模拟齿轮箱61带动的驱动件与地面接触的摩擦,实现齿轮箱61扭矩的测试。本测试装置具有结构简单、体积小、测试方便的优点,极大的提高了齿轮箱61的生产检测效率和检测数据的可靠性。

51.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。