1.本发明属于液体火箭发动机领域,具体涉及一种用于液体火箭发动机的非压溃式密封连接法兰。

背景技术:

2.液体火箭发动机是航天器发射、姿态修正与控制、轨道转移等功能的主要动力提供者,在液体火箭发动机的设计试验中,密封设计尤为重要,往往关乎发动机设计试验的成败。法兰连接密封结构因具有较好的强度、结构简单、可重复拆卸等优点,在液体火箭发动机中被广泛采用。但是,在火箭发动机高温高压情况下,部分法兰结构因金属垫片被压溃或法兰结构过热变形导致密封失效,从而导致发动机设计试验失败。

技术实现要素:

3.本发明的目的是解决现有液体火箭发动机法兰连接密封失效,导致液体火箭发动机试验失败的问题,提出一种用于液体火箭发动机的非压溃式密封连接法兰。

4.为实现上述目的,本发明采用以下技术方案:

5.本发明用于液体火箭发动机的非压溃式密封连接法兰包括第一法兰、第二法兰和金属垫片;所述第一法兰的密封侧设置为向内凹陷的阶梯凹台阶,所述阶梯凹台阶包括由外向内依次设置的第一法兰平面、第一凹台阶和第二凹台阶,所述第一凹台阶包括垂直设置的第一径向凹平面和第一轴向凹平面,所述第二凹台阶包括垂直设置的第二径向凹平面和第二轴向凹平面,所述第一法兰平面、第一径向凹平面和第二径向凹平面平行设置;所述第二法兰的密封侧设置为向外凸起的阶梯凸台阶,所述阶梯凸台阶包括由外向内依次设置第二法兰平面、第一凸台阶和第二凸台阶,所述第一凸台阶包括垂直设置的第一径向凸平面和第一轴向凸平面,所述第二凸台阶包括垂直设置的第二径向凸平面和第二轴向凸平面,所述第二法兰平面、第一径向凸平面和第二径向凸平面平行设置;所述第一法兰和第二法兰通过螺栓连接,使得第一轴向凹平面和第一轴向凸平面配合接触,第二轴向凹平面和第二轴向凸平面配合接触;同时,装配完成后所述第一法兰平面与第二法兰平面之间的距离大于第二径向凹平面与第二径向凸平面之间的距离;所述金属垫片为截面为矩形的环形结构,设置在第一轴向凹平面、第一径向凹平面、第一径向凸平面、第二轴向凸平面形成的环形密封槽内,且金属垫片的厚度等于第一径向凹平面和第一径向凸平面之间的距离,金属垫片的宽度等于第一轴向凹平面与第二轴向凸平面之间的距离;所述第一法兰上设置有第一冷却槽道,所述第一冷却槽道为环形槽道,其进口与第一推进剂入口连通,出口与推进剂集液腔体连通,用于对第一法兰进行冷却;所述第二法兰上设置有第二冷却槽道,所述第二冷却槽道为环形槽道,其进口与第二推进剂入口连通,出口与推进剂集液腔体连通,用于对第二法兰进行冷却。

6.进一步地,所述第一径向凹平面上设置有截面为v形的第一环形槽,所述第一径向凸平面上设置有截面为v形的第二环形槽,优选的,所述第一环形槽和第二环形槽相对设

置。

7.进一步地,所述第二径向凹平面与第一法兰内腔体的拐角处设置有第一倒角,所述第二径向凸平面与第二法兰内腔体的拐角处设置有第二倒角,倒角避了免法兰在高温燃气中产生烧蚀。

8.进一步地,所述第一法兰和第一冷却槽道采用3d打印制成,所述第二法兰和第二冷却槽道采用3d打印制成。

9.进一步地,所述第一推进剂入口的流通总面积大于第一冷却槽道的流通总面积,所述第二推进剂入口的流通总面积大于第二冷却槽道的流通总面积。

10.进一步地,所述第二径向凹平面与第二径向凸平面之间的距离为1~2mm,所述第一冷却槽道与第二凹台阶的轴向距离为1.2~3mm;所述第二冷却槽道与第二凸台阶的轴向距离为1.2~3mm。

11.与现有技术相比,本发明具有如下有益效果:

12.1.现有凹槽型密封法兰的凹槽尺寸比垫片尺寸大,此种结构对装配精度要求较高,若装配不当,金属垫片在凹槽中滑动,导致密封性能下降甚至失效,同时可能因装配不当,导致垫片压溃,密封失效,此外,垫片压溃涨满凹槽水平方向空间后,垫片将很难取出更换,从而导致相应零件更换,增加实验成本和实验时间。本发明非压溃式密封连接法兰的密封面由上下法兰的凹凸平面(阶梯平面)组成,该种结构形式使得金属垫片易于装配和拆卸,从而节省实验成本与时间。法兰装配完成之后,密封槽和无变形的金属垫片完全贴合,从而保证金属垫片处于受力而又不会发生变形过大的非压溃式密封,保证密封可靠。

13.2.本发明非压溃式密封连接法兰相对传统法兰来说,可靠性更高。本发明法兰使用推进剂主动冷却,冷却槽道与法兰采用3d打印工艺,冷却槽道截面形状限制低,在保证强度的同时可以最大程度减小冷却槽道到密封槽的距离,进而可以有效冷却法兰,避免法兰过热变形引起金属垫片密封失效(该方法已经经过燃烧试验验证,在20s燃烧试验中保持密封完好),从而减少实验成本加工时间。

14.3.本发明非压溃式密封连接法兰相对传统法兰来说,降低了时间成本。本发明法兰采用3d打印技术制成,使复杂的冷却槽道与法兰结构能一体成型,相对传统的冷却槽道分开加工,再与法兰焊接工艺而言,由于冷却槽道的异型结构采用传统加工方式加工难度大,因此本发明大大节省了焊接的时间与冷却槽道加工时间,加工的零件数减少,降低了实验和加工成本。

15.4.本发明非压溃式密封连接法兰不仅能适用于液体火箭发动机领域,还能扩展适用到其他领域的法兰密封。

附图说明

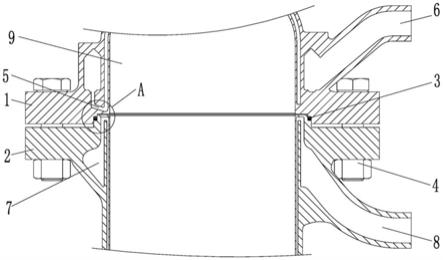

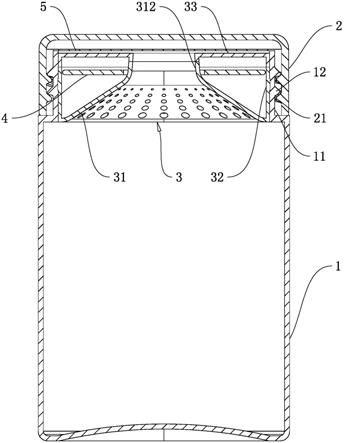

16.图1为本发明用于液体火箭发动机的非压溃式密封连接法兰示意图;

17.图2为图1中a处的放大图。

18.附图标记:1

‑

第一法兰,2

‑

第二法兰,3

‑

金属垫片,4

‑

螺栓,5

‑

第一冷却槽道,6

‑

第一推进剂入口,7

‑

第二冷却槽道,8

‑

第二推进剂入口,9

‑

推进剂集液腔体,11

‑

第一法兰平面,12

‑

第一凹台阶,13

‑

第二凹台阶,14

‑

第一环形槽,15

‑

第一倒角,121

‑

第一径向凹平面,122

‑

第一轴向凹平面,131

‑

第二径向凹平面,132

‑

第二轴向凹平面,21

‑

第二法兰平面,22

‑

第一凸台阶,23

‑

第二凸台阶,24

‑

第二环形槽,25

‑

第二倒角,221

‑

第一径向凸平面,222

‑

第一轴向凸平面,231

‑

第二径向凸平面,232

‑

第二轴向凸平面。

具体实施方式

19.下面结合附图和具体实施方式对本发明进行详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本发明的技术原理,目的并不是用来限制本发明的保护范围。

20.本发明提供一种用于液体火箭发动机的非压溃式密封连接法兰,该非压溃式密封连接法兰结构简单,采用非压溃式密封方式,通过推进剂充分冷却法兰,是实现高可靠连接的有效结构。

21.如图1和图2所示,本发明用于液体火箭发动机的非压溃式密封连接法兰包括第一法兰1、第二法兰2和金属垫片3。第一法兰1设置在第二法兰2的上方,其密封侧端面设置有第一法兰平面11、第一凹台阶12、第二凹台阶13和第一冷却槽道5,第一法兰平面11与第二凹台阶13、第一凹台阶12的径向平面平行,第一法兰平面11与第二凹台阶13、第一凹台阶12的轴向平面垂直,即第一法兰平面11与第一径向凹平面121和第二径向凹平面131平行设置,与第一轴向凹平面122和第二轴向凹平面132垂直设置。第一冷却槽道5设置在第二凹台阶13的上方,具体为环形槽道,进口与第一推进剂入口6连通,出口与推进剂集液腔体9连通,使推进剂对第一法兰1进行充分冷却,保证法兰密封可靠。

22.本发明第二法兰2设置在第一法兰1的下方,其密封侧端面设置有第二法兰平面21、第一凸台阶22、第二凸台阶23和第二冷却槽道7,第二法兰平面21与第一凸台阶22、第二凸台阶23的径向平面平行,第二法兰平面21与第二凸台阶23、第一凸台阶22的轴向平面垂直,即第二法兰平面21与第一径向凸平面221、第二径向凸平面231平行设置,与第一轴向凸平面222、第二轴向凸平面232垂直设置,第二冷却槽道7设置第二凸台阶23的下方,具体为环形槽道,进口与第二推进剂入口8连通,出口与推进剂集液腔体9连通,使推进剂对第二法兰2进行充分冷却,保证法兰密封可靠。

23.本发明非压溃式密封连接法兰的密封槽由第一凹台阶12的水平方向壁面(即第一径向凹平面121)、竖直方向壁面(第一轴向凹平面122)和第二凸台阶23的竖直方向壁面(第二轴向凸平面232)、第一凸台阶22的水平方向壁面(即第一径向凸平面221)组成,金属垫片3置于密封槽中,金属垫片3水平方向长度和第一凹台阶12竖直壁面到第二凸台阶23竖直壁面距离一致,竖直方向长度和第一凹台阶12水平方向壁面到第一凸台阶22水平方向壁面距离一致,法兰装配完成之后,密封槽和无变形的金属垫片3完全贴合,从而保证金属垫片3处于受力而又不会发生变形过大的非压溃式密封,保证密封可靠。

24.上述第一法兰1和第二法兰2具体通过螺栓4连接,装配完成后,第一法兰平面11与第二法兰平面21不贴合,且第一法兰平面11与第二法兰平面21的距离大于第二凹台阶13与第二凸台阶23之间的距离,保证螺栓4连接时,密封垫片受力足够,密封有效,具体的,第二凹台阶13与第二凸台阶23之间距离h2一般为1~2mm。

25.本发明第一法兰1与第二法兰2的密封槽附近设有冷却槽道,冷却槽道与法兰采用3d打印技术一体化加工,使得推进剂能对法兰密封端进行充分冷却,防止法兰过热变形,避免法兰密封失效,从而实现法兰可靠密封。具体的,第一冷却槽道5设置在第二凹台阶13的

上方,第一冷却槽道5截面形状不限,第一冷却槽道5与第一法兰1整体采用3d打印工艺,第一冷却槽道5到第二凹台阶13的轴向距离一般为1.2~3mm,视具体结构和强度而定。第二冷却槽道7设置在第二凸台阶23的下方,第二冷却槽道7截面形状不限,第二冷却槽道7与第二法兰2整体采用3d打印工艺,第二冷却槽道7与第二凸台阶23的轴向距离一般为1.2~3mm,视具体结构和强度而定。第一冷却槽道为环形槽道,其进口与第一推进剂入口连通,出口与推进剂集液腔体连通;第二冷却槽道为环形槽道,其进口与第二推进剂入口连通,出口与推进剂集液腔体连通。此时,第一推进剂入口6流通总面积大于第一冷却槽道5流通总面积,第二推进剂入口8的流通总面积大于第二冷却槽道7流通总面积。

26.本发明金属垫片3呈环形结构,金属垫片3材质不限,一般推荐使用紫铜材料,金属垫片3横截面为矩形,矩形长宽比不限。

27.本发明第一径向凹平面121设置有截面为v形的第一环形槽14,即第一凹台阶12水平方向平面中部设有等边三角形环形槽,等边三角形槽底边投影与第一凹台阶12水平方向平面重合,等边三角形环形槽的边长一般为0.6mm。同时,第一径向凸平面221上设置有截面为v形的第二环形槽24,即第一凹台阶12水平方向平面中部设有等边三角形环形槽,等边三角形槽底边投影与第一凸台阶22水平方向平面重合,等边三角形环形槽边长一般为0.6mm,第一环形槽和第二环形槽可相对设置,也可错开设置,使得密封的可靠性进一步增强。

28.本发明第二凹台阶13内侧壁面加工45

°

倒角,倒角水平方向距离根据实际结构决定(一般取0.5~2mm),倒角避了免法兰在高温燃气中产生烧蚀,第二凸台阶23内侧壁面加工45

°

倒角,倒角水平方向距离根据实际结构决定(一般取0.5~2mm,与第二凸台阶23保持一致取值),倒角避了免法兰在高温燃气中产生烧蚀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。