1.本发明属于压力机自动化控制技术领域,具体地说,尤其涉及一种几乎不用额外配置硬件设备便能实现多台压力机同步运行、方法独特、响应速度快、真正低成本实现高速运行、具有广阔应用前景的基于可编程电子凸轮控制器实现多台压力机同步运行方法以及预调节式同步运行方法。

背景技术:

2.机械压力机作为现代工业的基础设备,它是一种非常高效的金属成型设备,常用机械压力机为曲柄滑块结构压力机。随着设备的不断更新换代,现市面所销售的安全型机械压力机几乎每台都会配置可编程电子凸轮控制器和变频器。变频器通过调节驱动电机的电源频率实现压力机速度的调节。在机械压力机的一个工作循环中,压力机和各工作机构的动作有严格的逻辑关系,包括动作的顺序和动作所占用的时间,电子凸轮控制器提供相关控制信号输入接口和机床曲轴可编程角度信号的输出接口,一般电子凸轮会提供至少10路曲轴可编程角度信号输出,以实现机床的刹车、超程、回程、裁剪、外围设备控制接口等。

3.普通机械压力机的工作模式分为寸动工作模式、单次工作模式及连续工作模式三种。寸动工作模式是调试模式,一般不用于生产;单次工作模式就是启动

‑

冲压

‑

刹车

‑

停止,一直重复上述动作,由于反复的启动和刹车重复动作,压力机的相关部件磨损大,同时工作效率低;连续工作模式就是启动冲压

…

直到结束连续工作模式时才停止,这是一种高效的工作模式,同时压力机的离合器等相关部件磨损小使用寿命长。对连续工作模式的不断追求推动了由多台压力机组成的自动化生产线同步运行的需求,组成生产线的多台压力机其型号尺寸冲压吨位大小不完全相同,多台压力机同步动作连续生产所产生的经济效益非常高。但目前多台机器同步运行主要存在以下两个技术难题:1.传统冲压生产线多台压力机同步只能在相对较低的速度状态下运行,且大多运行在单次模式;2.传统冲压生产线多台压力机同步运行需要定制专用的控制器,特别是要求运行于连续模式下的高速生产线,设备投入成本高、调试复杂;

4.要使多台压力机能够同步协同动作,目前大多数采用的是plc和专用控制器加网络及变频器组成,普通plc响应速度慢,高速plc成本则太高,另外因为plc、网络通讯会有通讯延迟,即使是采用高速plc,其高速也是相对而言的。以授权公告号cn103455007b、授权公告日2015.12.23、发明创造名称为多台冲床联机同期运行系统及其运行控制方法的中国专利为例。该专利文献公开了一种生产线中多台压力机同步运行的系统和方法,主要包括“机床运行控制模块包括滑块位移编码器、变频器和运行管理器;滑块位移编码器与变频器的数量与压力机机床数量相等;各变频器的输出端分别连接一台压力机机床的电动机;各滑块位移编码器分别连接一台压力机机床的曲轴,以检测该机床曲轴的转角角度信号;滑块位移编码器将检测到的转角角度信号传输至运行管理器;运行管理器根据设定的滑块运行速度计算得到当前目标位置对应的曲轴转角角度,作为瞬态虚拟角度;然后运行管理器将

接收到的转角角度信号中的转角角度与瞬态虚拟角度进行对比,并根据各转角角度的对比结果向各相应的变频器发送相应的当前速度控制指令,以通过改变曲轴转速改变滑块运行速度,使得各压力机机床的滑块分别在指定的时间到达指定的位置”。简单理解,该系统是额外配置运行管理器,由运行管理器接收各个压力机转角角度,运行管理器将接收到的转角角度与预先设定计算的瞬态虚拟角度进行对比,对比后,再根据对比结果利用变频器控制机床的滑块在指定的时间到达指定的位置。首先,从硬件角度,传统同步系统需要配置运行管理器以及其他配套辅助硬件,硬件配置成本高,调试难度大,耗时长。其次,在高速连续工作模式下压力机同步对系统控制的实时性要求很高,一般用普通网络传输角度信号和控制器难以满足要求。目前机械压力机最高工作速度可达每分钟900

‑

1000冲次,下面以每分钟600冲次的高速压力机为例:

5.压力机每转时间:t=1min/600=60s/600=100ms;

6.压力机常用绝对值编码器10位或12位,分辨率分别为:1024,4096;

7.假设在满足分辨率的前提下,

8.1.10位1024分辨率时,100ms/1024≈98us/分辨率;

9.2.12位4096分辨率时,100ms/4096≈24us/分辨率。

10.显然普通网络传输(如modbus、ethernet/ip等)控制时,多字节数据包校验分发等环节,数据传输延时长效率低,实时控制性能受限,高速时无法满足使用要求。如何以最低的投入成本实现生产线多台压力机高速稳定同步运行是压力机自动化控制技术领域一直追求的目标。

技术实现要素:

11.本发明的目的是针对现有技术存在的不足,提供了一种几乎不用额外配置硬件设备便能实现生产线多台压力机同步运行、方法独特、响应速度快、真正低成本实现高速运行、具有广阔应用前景的基于可编程电子凸轮控制器实现多台压力机同步运行方法以及预调节式同步运行方法。

12.本发明是通过以下技术方案实现的:

13.一种基于可编程电子凸轮控制器实现多台压力机同步运行的方法,包括如下操作步骤:

14.a1.在组成生产线的多台压力机中任意选定一台压力机作为主机,其余压力机作为从机;

15.b1.设定主机的电子凸轮输出一路曲轴角度信号,将该角度信号作为主机同步角度

16.c1.从机的电子凸轮均分别与主机的电子凸轮电气连接;从机电子凸轮将主机电子凸轮输出的主机同步角度作为输入信号;设定从机电子凸轮接收到主机同步角度角度信号时从机瞬时曲轴角度为根据表达式(1)根据表达式(1)从机电子凸轮记录和的角度差θ

n

,并将θ

n

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器;

17.d1.变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

n

值趋

于0时,从机和主机同步,多台压力机实现同步运行。

18.优选地,步骤c1中的误差变量θ

n

的角度差比例系数与输入至压力机变频器的控制电压比例系数之间的关系为:

19.其中,u表示控制电压比例系数;表示误差变量θ

n

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。

20.优选地,对于需要速度同步但也需要保持一定相位差的从机,将步骤c1中的表达式(1)替换为:其中,δβ为相位差。

21.一种基于可编程电子凸轮控制器实现多台压力机同步运行的预调节式方法,包括如下操作步骤:

22.a2.在组成生产线的多台压力机中任意选定一台压力机作为主机,其余压力机作为从机;

23.b2.设定主机的电子凸轮输出一路曲轴角度信号,设定该角度信号的起始点为结束点为

24.c2.从机的电子凸轮均分别与主机的电子凸轮电气连接;从机电子凸轮将主机电子凸轮输出的主机起始点主机结束点作为输入信号;设定从机电子凸轮接收到主机起始点信号时从机瞬时起始曲轴角度为设定从机电子凸轮接收到主机结束点信号时从机瞬时结束曲轴角度为

25.d2.根据表达式对从机的角速度进行预调节,使从机的角速度与主机的角速度相同;其中,u

t1

为从机初始控制电压,u

t2

为从机要设置的控制电压;α为和的差值,β为和的差值;

26.e2.从机角速度调节后,将主机结束角度作为同步点;根据表达式(4)从机电子凸轮记录和的角度差θ

nb

,并将θ

nb

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器;

27.f2.变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

nb

值趋于0时,从机和主机同步,多台压力机实现同步运行。

28.优选地,步骤e2中的误差变量θ

nb

的角度差比例系数与输入至压力机变频器的控制电压比例系数之间的关系为:

29.其中,u表示控制电压比例系数;表示误差变量θ

nb

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。

30.优选地,对于需要速度同步但也需要保持一定相位差的从机,将步骤e2中的表达式(4)替换为:其中,δβ为相位差。

31.与现有技术相比,本发明的有益效果是:

32.从成本角度:现在市面所销售的机械压力机几乎每台都会配置可编程电子凸轮和变频器;本发明充分利用压力机本身自带的功能部件,利用压力机电子凸轮输入输出角度

作为同步信号的同时在电子凸轮上增加一路模拟输出直接驱动变频器,构思独特巧妙,硬件连接简单,无需额外增加控制设备,硬件上几乎不增加成本;而目前现有技术常用plc或专用控制器通过网络连接,要求有网络通讯接口的同时还要需要安装专用的编码器;本发明大幅度降低冲压自动化生产线的设备配置成本,具有极高的社会经济效益;

33.从响应速度角度:本发明仅需利用电子凸轮模拟信号输出一路传输开关量信号,信号传输过程几乎无时间延迟,并采用动态pid算法调节速度,即使压力机在高速运转时曲轴角度分辨率高达12位4096时也完全能满足动态分辨率要求,响应速度非常快。

34.总之,本发明充分利用了压力机自身的功能部件,将主机的电子凸轮的一路角度信号与从机压力机相连接,无需依赖其他智能控制设备,几乎零硬件投入成本实现压力机在连续工作模式下高速高精度冲压生产,真正低成本实现生产线多台压力机的高速高精度同步运行;本发明具有广阔的市场应用前景,是冲压自动化技术领域的一大创新,对推动压力机自动化行业发展具有极其重要的意义。

附图说明

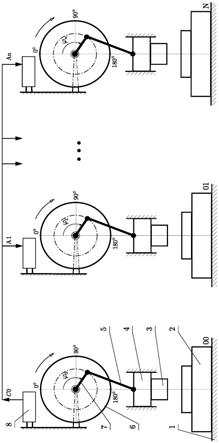

35.图1是本发明实施例1

‑

3的原理示意图(仅使用开始角度或结束角度);

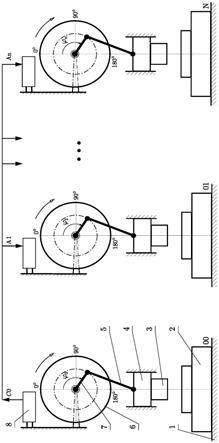

36.图2是本发明实施例4

‑

6的原理示意图(既使用开始角度,又使用结束角度)。

37.图中:1.机身;2.工作台;3.模具;4.滑块;5.连杆;6.飞轮;7.曲轴;8.电气单元;

38.c0:主机电子凸轮信号输出;a1

‑

an:从机电子凸轮信号输入;00

‑

n:压力机编号。

具体实施方式

39.下面结合附图对本发明进一步说明:

40.为了使阅读者能够更好的理解本发明之设计宗旨,下面结合实施例对本发明所述的技术方案作进一步地描述说明。需要说明的是,在下述段落可能涉及的方位名词,包括但不限于“上、下、左、右、前、后”等,其所依据的方位均为对应说明书附图中所展示的视觉方位,其不应当也不该被视为是对本发明保护范围或技术方案的限定,其目的仅为方便本领域的技术人员更好地理解本发明创造所述的技术方案。

41.在本说明书的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.如说明书附图图1、图2所示,机械压力机主要包括机身1、工作台2、模具3、滑块4、连杆5、飞轮6、曲轴7和含有电子凸轮和变频器的电气单元8。

43.实施例1:

44.一种基于可编程电子凸轮控制器实现多台压力机同步运行的方法,包括如下操作步骤:

45.a1.在组成生产线的多台压力机中任意选定一台压力机作为主机,其余压力机作为从机;

46.b1.设定主机的电子凸轮输出一路曲轴角度信号,将该角度信号作为主机同步角

度

47.c1.从机的电子凸轮均分别与主机的电子凸轮电气连接;从机电子凸轮将主机电子凸轮输出的主机同步角度作为输入信号;设定从机电子凸轮接收到主机同步角度角度信号时从机瞬时曲轴角度为根据表达式(1)根据表达式(1)从机电子凸轮记录和的角度差θ

n

,并将θ

n

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器;

48.d1.变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

n

值趋于0时,从机和主机同步,多台压力机实现同步运行。

49.如图1所示,在组成生产线的多台压力机中任意选定一台作为主机,编号00;其余压力机作为从机,编号01

‑

n。将主机的可编程电子凸轮设定输出一路曲轴角度信号,可以采用该角度信号的开始角度信号为主机同步角度,也可以采用该角度信号的结束角度信号为主机同步角度;从机的可编程电子凸轮均与主机的可编程电子凸轮电信号连接,并将主机的电子凸轮输出角度信号作为输入。将主机输出的同步角度设定为除主机以外,假设第n台压力机上的电子凸轮接收到主机角度信号时曲轴角度为记录和的差值θ

n

,将θ

n

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器,变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

n

值趋于0时,从机和主机同步,多台压力机实现同步运行。其余每台压力机均如此,当每台压力机的θ

n

的值趋于0时,多台压力机速度相位完全同步。另外,可以通过调节比例积分微分算法参数控制整个生产线多台压力机的同步响应时间等指标。

50.实施例2:

51.在实施例1的基础上,本实施例继续对其中涉及到的技术特征及该技术特征在本发明中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本发明的技术方案并且予以重现。

52.步骤c1中的误差变量θ

n

的角度差比例系数与输入至压力机变频器的控制电压比例系数之间的关系为:其中,u表示控制电压比例系数;表示误差变量θ

n

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。

53.在组成生产线的多台压力机中任意选定一台作为主机,编号00;其余压力机作为从机,编号01

‑

n。将主机的可编程电子凸轮设定输出一路曲轴角度信号;从机的可编程电子凸轮均与主机的可编程电子凸轮电信号连接,并将主机的电子凸轮输出角度信号作为输入。将主机输出的同步角度设定为除主机以外,假设第n台压力机上的电子凸轮接收到主机角度信号时曲轴角度为记录和的差值θ

n

,将θ

n

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器,变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

n

值趋于0时,从机和主机同步,多台压力机实现同步运行。其余每台压力机均如此,当每台压力机的θ

n

的值趋于0时,多台压力机速度相位完全同步。另外,可以通过调节比例积分微分算法参数控制整个生产线多台压力机的同步响应时间等指标。

54.压力机电子凸轮指示的角度是曲轴的绝对位置,压力机滑块对应的上顶点又称“上死点”,为0度,压力机滑块对应的下顶点又称“下死点”为180度,表示主机设定的输出角度信号,将该角度作为同步角度,表示从机压力机收到信号时对应的角度。θ表示角度差,所以第n台压力机角度差表达式为:

[0055][0056]

当θ

n

趋向于0时,约等于表示第n号压力机运行速度和相位与主机同步。

[0057]

普通变频器一般具有多种转速调节接口,根据θ

n

变化电子凸轮输出模拟电压给变频器调节电机转速,取θ

n

为误差变量电子凸轮采用pid比例积分微分算法输出调节变频器使θ

n

趋于0,相关表达式如下:

[0058]

为了方便计算,式中电压和角度采用无量纲比例系数计算,

[0059][0060]

其中:u表示控制电压比例系数;表示误差变量θ

n

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。系统调试后,k

p

、k

i

、k

d

为常数项。

[0061]

为了用程序对表达式(2)进行计算,需要对表达式(2)进行离散化,设定采样得到角度差比例系数序列,合并相关系数得到表达式(2)的衍生表达式:

[0062][0063]

其中,k表示0

‑

m中的其中一个值。利用表达式(3)通过程序化计算,输出控制电压给变频器调节使从机与主机保持同步。

[0064]

上述表达式中控制电压比例系数的选取,一般变频器的电压接口是0

‑

10v对应0

‑

50hz(中国),u和电压或者频率取线性对应。

[0065]

上述表达式中角度差比例系数和角度差θ是线性对应,角度差θ可以弧度或角度或分辨率数值,要注意取值范围,根据国家相关标准规定压力机用电子凸轮曲轴位置传感只能采用绝对位置传感器,绝对位置编码器一般是采用二进制表示分辨率,如10、12、14位对应分辨率1024,4096,16384。所以表达式(3)计算时,角度差比例系数对应角度差θ数据类型的取值范围呈线性比例关系,如:数据类型采用角度则对应0

‑±

360*n,采用弧度则对应0

‑±

2π*n,采用二进制10、12位分辨率则对应0

‑±

1023*n、0

‑±

4095*n等,n对应圈数。n取值为1表示一圈之内,2表示二圈之内,以此类推。

[0066]

在电子凸轮中采用中断方式接收输入信号,提高输入信号的响应速度,减少系统误差。生产线的速度可以通过调节主机速度进行调节,所有机床速度则自动同步。

[0067]

实施例3:

[0068]

为了生产线特殊工艺要求,如果要其中某台压力机和主机保持速度同步但又要保持一定的相位差,则将表达式(1)替换为:

[0069][0070]

其中,δβ为相位差。替换后,再按照实施例1或者实施例2进行从机同步调节。

[0071]

实施例4:

[0072]

在要求生产线多台压力机高速同步时,要尽量缩小系统响应时间,提高精度。从实

施例2的表达式(3)中可以看到,压力机曲轴转速为n,每转一圈采样一次,且第一次要等到一圈过后才得到采样数据。对于由速度相差不大、性能接近的压力机组成的多台可采用实施例1进行调节。但倘若其中某台压力机初始速度和主机速度相差很大,采用实施例1的方法进行调节时就会存在调节幅度相对大、周期相对长的缺陷。为了进一步达到更好的系统性能,本实施例引入预计算参数,也就是,在正式调节前,先对速度进行预调节,具体实现方法如下:

[0073]

一种基于可编程电子凸轮控制器实现多台压力机同步运行的预调节式方法,包括如下操作步骤:

[0074]

a2.在组成生产线的多台压力机中任意选定一台压力机作为主机,其余压力机作为从机;

[0075]

b2.设定主机的电子凸轮输出一路曲轴角度信号,设定该角度信号的起始点为结束点为

[0076]

c2.从机的电子凸轮均分别与主机的电子凸轮电气连接;从机电子凸轮将主机电子凸轮输出的主机起始点主机结束点作为输入信号;设定从机电子凸轮接收到主机起始点信号时从机瞬时起始曲轴角度为设定从机电子凸轮接收到主机结束点信号时从机瞬时结束曲轴角度为

[0077]

d2.根据表达式对从机的角速度进行预调节,使从机的角速度与主机的角速度相同;其中,u

t1

为从机初始控制电压,u

t2

为从机要设置的控制电压;α为和的差值,β为和的差值;

[0078]

e2.从机角速度调节后,将主机结束同步角度作为同步点;根据表达式(4)从机电子凸轮记录和的角度差θ

nb

,并将θ

nb

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器;

[0079]

f2.变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

nb

值趋于0时,从机和主机同步,多台压力机实现同步运行。

[0080]

如图2所示,设定主机输出起始点为结束点为01到n号压力机分别同时对应同步点设置在点,则有如下表达式:

[0081][0082]

当θ

nb

趋向于0时,约等于表示第n号压力机运行速度和相位与主机同步。

[0083]

如图2所示,

[0084][0085]

主机角速度:

[0086]

n号压力机角速度:

[0087]

设n号压力机初始控制电压为u

t1

,将要设置的控制电压设为u

t2

;要使n号压力机角速度和主机一样,即:ω

n2

=ω

01

;其中,ω

n2

为n号压力机要设置的角速度;由于控制电压和

速度是线性关系,结合上面表达式故:

[0088][0089]

所以有:

[0090]

根据表达式(5),只要把初始控制电压由u

t1

调节到u

t2

即完成预调节,n号压力机角速度和主机角速度相同后,再按实施例1中的方法进行同步调节,即将θ

nb

作为误差变量运用pid比例积分微分算法输出电压信号给压力机变频器,变频器执行动态信号指令调整压力机曲轴转速,随之产生变化,当θ

nb

值趋于0时,从机和主机同步,多台压力机实现同步运行。其余每台压力机均如此,当每台压力机的θ

nb

的值趋于0时,多台压力机速度相位完全同步。

[0091]

实施例1

‑

3仅利用了主机电子凸轮输出角度的起始信号或者结束信号。本实施例即利用了主机电子凸轮输出角度的起始信号,也利用了主机电子凸轮输出角度的结束信号,在本实施例调节方法巧妙解决在各压力机速度相差大的情况下会存在同步调节幅度大、调节周期长的问题,本实施例在实施例1

‑

3的基础上又进一步大幅度提高系统性能。

[0092]

实施例5:

[0093]

在实施例4的基础上,本实施例继续对其中涉及到的技术特征及该技术特征在本发明中所起到的功能、作用进行详细的描述,以帮助本领域的技术人员充分理解本发明的技术方案并且予以重现。

[0094]

本实施例与实施例2所采用的算法一样。

[0095]

步骤e2中的误差变量θ

nb

的角度差比例系数与输入至压力机变频器的控制电压比例系数之间的关系为:

[0096]

其中,u表示控制电压比例系数;表示误差变量θ

nb

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。

[0097]

具体地,普通变频器一般具有多种转速调节接口,根据θ

nb

变化电子凸轮输出模拟电压给变频器调节电机转速,取θ

nb

为误差变量电子凸轮采用pid比例积分微分算法输出调节变频器使θ

nb

趋于0,相关表达式如下:

[0098]

为了计算方便,式中电压和角度采用无量纲比例系数计算,

[0099][0100]

其中:u表示控制电压比例系数;表示误差变量θ

nb

比例系数,k

p

表示比例增益,k

i

表示积分增益,k

d

表示微分增益。系统调试后,k

p

、k

i

、k

d

为常数项。

[0101]

为了用程序对表达式(7)进行计算,需要对表达式(7)进行离散化,设定采样得到角度差比例系数序列,合并相关系数得到表达式(2)的衍生表达式:

[0102][0103]

其中,k表示0

‑

m中的其中一个值。利用表达式(8)通过程序化计算,输出控制电压给变频器使从机与主机保持同步。

[0104]

上述表达式中控制电压比例系数的选取,一般变频器的电压接口是0

‑

10v对应0

‑

50hz(中国),控制电压比例系数和电压或者频率取线性对应。

[0105]

上述表达式中角度差比例系数和角度差θ是线性对应,角度差θ可以弧度或角度或分辨率数值,要注意取值范围,根据国家相关标准规定压力机用电子凸轮曲轴位置传感只能采用绝对位置传感器,绝对位置编码器一般是采用二进制表示分辨率,如10、12、14位对应分辨率1024,4096,16384。所以表达式(3)计算时,角度差比例系数对应角度差θ数据类型的取值范围呈线性比例关系,如:数据类型采用角度则对应0

‑±

360*n,采用弧度则对应0

‑±

2π*n,采用二进制10、12位分辨率则对应0

‑±

1023*n、0

‑±

4095*n等,n对应圈数。n取值为1表示一圈之内,2表示二圈之内,以此类推。

[0106]

在电子凸轮中采用中断方式接收输入信号,提高输入信号的响应速度,减少系统误差。生产线的速度可以通过调节主机速度进行调节,所有机床速度则自动同步。

[0107]

实施例6:

[0108]

为了生产线特殊工艺要求,采用预调节同步方法的生产线中,如果要其中某台压力机和主机保持速度同步但又要保持一定的相位差,则将表达式(4)替换为:

[0109][0110]

其中,δβ为相位差。替换后,再按照实施例4或者实施例5进行从机同步调节。

[0111]

实施例7:

[0112]

多台压力机连接方式还可以采用级连的方式。实施例1至实施例6中任意一个实施例均可应用在级连方式中。首先将压力机分组,每组其中一台做主机,其它均为副机,前一组的任意一台压力机均可作为下一组主机的主机,然后在按照上述实施例的同步运行方法实现组和组之间的同步运行。

[0113]

综上,仅为本发明的较佳实施例而已,并非用来限定本发明实施的范围,凡依本发明权利要求范围的形状、构造、特征及精神所为的均等变化与修饰,均应包括于本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。