1.本实用新型涉及绕线机技术领域,特指一种用于多工位转子绕线机上的上下料装置。

背景技术:

2.众所周知,电机的转子一般包括转子铁芯和转子绕组,生产厂家在生产转子铁芯时一般采用高速冲压机床来加工生产,然后通过专门的设备将铜线绕在转子铁芯上形成转子绕组;在电机制造工业中,转子绕组一般都是通过绕线机绕线加工而成。

3.现有的自动绕线机能够有效地实现线圈的自动绕线,但是,一般采用人工上下料,工作效率低,或者采用半自动上料进行辅助上下料,不能够集成到电机装配的一体化生产线,从而制约了电机装配效率的提升;虽然市场上也出现了集上下料以及绕线一体的绕线机,如现有技术cn201910280747.x公开的一种多工位电机自动绕线机,但转子上料过程中,需要依次通过上料传送组件、上料搬运组件和自动排料组件进行上料,且转子下料过程中,需要依次通过接料移送组件和下料传送组件进行下料,并且还需要通过同步送料组件将电机转子在自动排料组件、移动平台组件和接料移送组件之间的移送,这种上下料方式,不仅增加了设备的占地面积,且提高了设备的制造成本。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种用于多工位转子绕线机上的上下料装置。

5.为达到上述目的,本实用新型采用的技术方案是:一种用于多工位转子绕线机上的上下料装置,用于将多个转子在转子生产输送线和多工位转子绕线机之间进行上下料;包含yz双轴伺服模组、设置在yz双轴伺服模组驱动端的上下料机构;所述上下料机构包括竖直设置在yz双轴伺服模组驱动端的升降板、水平设置在升降板下部的翻转轴、设置在翻转轴中部的连接块、铰接在升降板上部且驱动端与连接块连接用于驱动翻转轴转动的翻转气缸、水平放置且与翻转轴固定连接的支撑架、分别设置在支撑架上且垂直放置的上料组件和下料组件;所述上料组件设置有多个沿翻转轴轴线方向间隔放置的上料夹爪;所述下料组件设置有多个与上料夹爪对应放置的下料夹爪。

6.优选的,每个所述上料夹爪均包括设置在支撑架上的上料夹爪气缸、设置在上料夹爪气缸其中一个夹爪上用于将转子调整到统一角度的初定位组件;所述上料夹爪气缸中两个夹爪的夹持面均设置有上料弧形卡槽;每个所述下料夹爪均包括设置在支撑架上的下料夹爪气缸;所述下料夹爪气缸中两个夹爪的夹持面均设置有下料弧形卡槽。

7.优选的,每个所述初定位组件均包括设置在上料夹爪气缸夹爪上且与上料弧形卡槽连通的滑槽、设置在滑槽内的滑块、铰接在滑块上的拨叉、设置在拨叉与滑块连接处用于驱动拨叉与转子接触的扭簧、设置在上料夹爪气缸夹爪上用于驱动滑块运动的初定位气缸。

8.优选的,所述yz双轴伺服模组包括支架、分别水平设置在支架上且平行放置的y轴伺服模组和线性滑台、两端分别设置在y轴伺服模组驱动端和线性滑台滑动端的平移板、竖直设置在平移板中部的z轴伺服模组;所述升降板竖直设置在z轴伺服模组的驱动端。

9.优选的,所述y轴伺服模组采用伺服电机驱动同步带带动平移板水平移动。

10.优选的,所述z轴伺服模组采用伺服电机驱动丝杠带动升降板上下移动。

11.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

12.本实用新型当多工位转子绕线机在绕线时,上下料装置通过多组上料夹爪自动抓取转子生产输送线上的多个待绕线转子,同时还能通过多组下料夹爪将多个绕好线的转子重新置于转子生产输送线上,当多工位转子绕线机绕线结束后,上下料装置自动通过多组下料夹爪从换位装置上取走绕好线的转子,同时还能通过多组上料夹爪将多个待绕线转子重新置于换位装置上,具有结构简单紧凑等优点,不仅能减少设备的占地面积,且能降低设备的生产成本。

附图说明

13.下面结合附图对本实用新型技术方案作进一步说明:

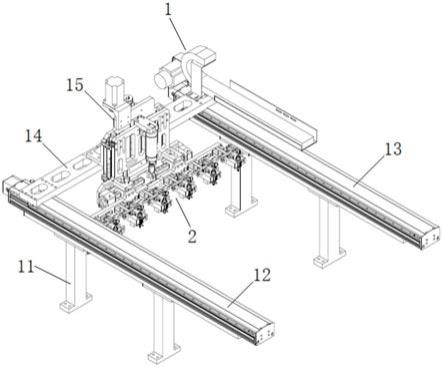

14.附图1为本实用新型所述的用于多工位转子绕线机上的上下料装置的结构示意图;

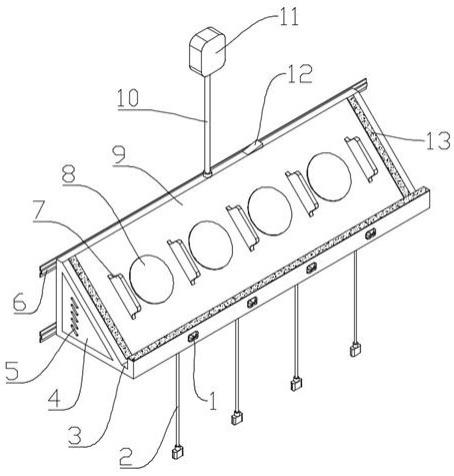

15.附图2为本实用新型中上下料机构的结构示意图;

16.附图3为图2中a处局部放大图;

17.附图4为本实用新型中上料夹爪的剖视图。

18.其中:1、yz双轴伺服模组;11、支架;12、线性滑台;13、y轴伺服模组;14、平移板;15、z轴伺服模组;2、上下料机构;21、升降板;22、翻转轴;23、连接块;24、翻转气缸;25、支撑架;26、上料夹爪;261、上料夹爪气缸;262、初定位组件;2621、滑槽;2622、拨叉;2623、滑块;2624、初定位气缸;263、上料弧形卡槽;27、下料夹爪;271、下料夹爪气缸;272、下料弧形卡槽;3、转子。

具体实施方式

19.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

20.附图1

‑

4为本实用新型所述的用于多工位转子绕线机上的上下料装置,包含用于将六个转子3在转子生产输送线和多工位转子绕线机之间进行上下料;包含yz双轴伺服模组1、设置在yz双轴伺服模组1驱动端的上下料机构2;所述上下料机构2包括竖直设置在yz双轴伺服模组1驱动端的升降板21、水平设置在升降板21下部的翻转轴22、设置在翻转轴22中部的连接块23、铰接在升降板21上部且驱动端与连接块23连接用于驱动翻转轴22转动的翻转气缸24、水平放置且与翻转轴22固定连接的支撑架25、分别设置在支撑架25上且垂直放置的上料组件和下料组件;所述上料组件设置有六个沿翻转轴22轴线方向间隔放置的上料夹爪26;所述下料组件设置有六个与上料夹爪26对应放置的下料夹爪27;工作时:当转子生产输送线上的六个待绕线转子都到位后,yz双轴伺服模组1驱动上下料机构2运动到转子生产输送线上方,此时六组上料夹爪26竖直放置,而六组下料夹爪27水平放置,然后yz双轴伺服模组1驱动上下料机构2向下运动,直到六个待绕线转子位于六组上料夹爪26内,接着

六组上料夹爪26分别夹住六个待绕线转子,然后yz双轴伺服模组1驱动上下料机构2向上运动,直到最高处,接着翻转气缸24驱动翻转轴22带动支撑架25翻转90度,使六组上料夹爪26水平放置,而六组下料夹爪27竖直放置,然后yz双轴伺服模组1再驱动上下料机构2向下运动,直到六组下料夹爪27内绕好线的转子置于转子生产输送线上,接着六组下料夹爪27分别松开绕好线的转子,然后yz双轴伺服模组1再驱动上下料机构2向上运动,直到最高处,接着翻转气缸24驱动翻转轴22带动支撑架25翻转90度,使六组上料夹爪26竖直放置,而六组下料夹爪27水平放置,然后yz双轴伺服模组1驱动上下料机构2运动到换位装置上方,并驱动上下料机构2向下运动,直到六个绕好线的转子分别置于六组下料夹爪27内,接着六组下料夹爪27分别夹住六个绕好线的转子,然后yz双轴伺服模组1驱动上下料机构2向上运动,直到最高处,接着翻转气缸24驱动翻转轴22带动支撑架25翻转90度,使六组上料夹爪26水平放置,而六组下料夹爪27竖直放置,然后yz双轴伺服模组1再驱动上下料机构2向下运动,直到六组上料夹爪26内待绕线转子置于换位装置上,接着六组上料夹爪26分别松开待绕线转子,然后yz双轴伺服模组1驱动上下料机构2向上运动,直到最高处,接着翻转气缸24驱动翻转轴22带动支撑架25翻转90度,使六组上料夹爪26竖直放置,而六组下料夹爪27水平放置,最后yz双轴伺服模组1驱动上下料机构2运动到转子生产输送线上方,依次循环工作,进行下一组上下料工作;其中转子生产输送线上的转子是水平放置的,而换位装置上的转子是竖直放置的,所以转子生产输送线上下料和换位装置上下料时,六组上料夹爪26和六组下料夹爪27的位置刚好相反。

21.进一步,每个所述上料夹爪26均包括设置在支撑架25上的上料夹爪气缸261、设置在上料夹爪气缸261其中一个夹爪上用于将转子3调整到统一角度的初定位组件262;所述上料夹爪气缸261中两个夹爪的夹持面均设置有上料弧形卡槽263,便于夹住转子3;每个所述下料夹爪27均包括设置在支撑架25上的下料夹爪气缸271;所述下料夹爪气缸271中两个夹爪的夹持面均设置有下料弧形卡槽272,便于夹住转子3。

22.进一步,每个所述初定位组件262均包括设置在上料夹爪气缸261夹爪上且与上料弧形卡槽263连通的滑槽2621、设置在滑槽2621内的滑块2623、铰接在滑块2623上的拨叉2622、设置在拨叉2622与滑块2623连接处用于驱动拨叉2622与转子接触的扭簧、设置在上料夹爪气缸261夹爪上用于驱动滑块2623运动的初定位气缸2624;当上料夹爪气缸261夹住待绕线转子后,初定位气缸2624驱动滑块2623带动拨叉2622移动,由于扭簧能使拨叉2622与转子接触,拨叉2622在移动能自动将转子中绕线槽的槽口调整到统一角度,有效防止多工位转子绕线机绕线时出错,提高成品率。

23.进一步,所述yz双轴伺服模组1包括支架11、分别水平设置在支架11上且平行放置的y轴伺服模组13和线性滑台12、两端分别设置在y轴伺服模组13驱动端和线性滑台12滑动端的平移板14、竖直设置在平移板14中部的z轴伺服模组15;所述升降板21竖直设置在z轴伺服模组15的驱动端;其中yz双轴伺服模组1采用龙门架结构,结构更稳定。

24.进一步,所述y轴伺服模组13采用伺服电机驱动同步带带动平移板14水平移动,具有运动顺畅、送料精度高、送料位置调节方便等优点。

25.进一步,所述z轴伺服模组15采用伺服电机驱动丝杠带动升降板21上下移动,具有运动顺畅、送料精度高、上下料高度调节方便等优点。

26.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限

制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。