1.本发明涉及一种高温合金叶片剩余寿命评估方法,具体而言,涉及一种基于显微组织退化动力学模型及其与剩余力学性能对应关系的长时服役燃机叶片寿命评估方法。

背景技术:

2.目前,由于对长时蠕变机制(包括位错攀移理论、位错切割理论、恢复理论、扩散蠕变理论等)的认识尚不统一,长寿命燃机叶片等高温合金叶片的蠕变寿命预测一直以来都是一个难题。因而只有在大量长寿命实验数据基础上,建立合理的数据模型,才能比较准确地预测合金的持久寿命。工业燃机涡轮叶片的寿命预测方法主要包括力学模型叶片寿命预测方法和材料学模型寿命预测方法。

3.力学模型预测方法的建立主要是基于合金稳态蠕变速率与持久寿命之间的对应关系。目前,应用比较广泛的力学模型寿命预测方法主要有sherby

‑

dorn模型、θ法寿命预测模型和经典的larson

‑

miller曲线预测方法。但是力学模型寿命预测方法存在一定的局限和缺点:第一,力学模型寿命预测方法要求叶片在蠕变过程中显微组织必须保持相对稳定;第二,力学模型在寿命预测过程中,组织损伤与性能退化的内在关联性较弱,因此长时性能的寿命预测精度存在较大偏离。

4.材料学模型寿命预测方法的建立主要基于叶片组织损伤与性能退化的对应关系。材料学模型寿命预测方法主要为显微组织演化动力学模型寿命预测方法,并结合蠕变试验的寿命预测方法,是一种最为真实、可靠的寿命预测方法,并可以用来支撑和修正其他寿命预测方法的准确性。

5.专利cn110411851b公开了一种高温合金叶片的寿命预测方法,其通过微观组织的观察分析并结合θ投影法进行了叶片寿命预测。然而,该专利仅仅使用了微观组织的定量表征对理论公式进行一定的修正,其计算结果仍可能存在偏离。

6.因此,现有技术的难点和重点在于掌握长时服役燃机叶片等高温合金叶片的损伤特征和量化表征,建立叶片合金材料组织退化损伤动力学模型及其与剩余力学性能的对应关系以及近服役工况条件下叶片合金材料等效退化损伤显微组织的准确模拟。

技术实现要素:

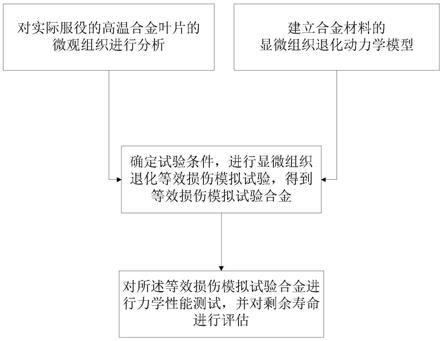

7.为了更加科学、准确并尽可能较低代价地对高温合金叶片剩余寿命进行评估,本专利将建立一种高温合金叶片剩余寿命评估方法,其特征在于,所述评估方法包括如下步骤:

8.损伤分析步骤,其中对待评估的实际服役的所述高温合金叶片的显微组织进行分析;

9.模型建立步骤,其中对与待评估的所述高温合金叶片所用的相同合金材料进行近服役条件下的等效损伤模拟试验,分析所述合金材料的显微组织的变化,建立所述合金材料在服役过程中的显微组织退化动力学模型;

10.等效试验合金获得步骤,其中提供合金样品,基于所述损伤分析步骤中的所述显微组织和所述模型建立步骤中的所述显微组织退化动力学模型确定试验条件,对所述合金样品进行显微组织退化等效损伤模拟试验,得到等效损伤模拟试验合金,其中所述等效损伤模拟试验合金具有与实际服役的待评估的所述高温合金叶片等价的显微组织退化损伤状态;

11.剩余寿命评估步骤,其中对所述等效损伤模拟试验合金进行力学性能测试,以对所述等效损伤模拟试验合金的剩余寿命进行评估,作为所述高温合金叶片的剩余寿命。

12.进一步的,在所述等效试验合金获得步骤中,将实际服役的所述高温合金叶片的显微组织与所述显微组织退化动力学模型关联,从所述显微组织退化动力学模型中确定出与所述高温合金叶片的显微组织对应的所述试验条件。

13.进一步的,所述高温合金叶片的显微组织和/或所述合金材料的显微组织通过量化表征参量来表征,所述量化表征参量包括γ'相尺寸、γ'相体积分数、碳化物退化分解情况及晶界粗化宽度的一个或一个以上。

14.进一步的,所述显微组织退化动力学模型包括所述合金材料的显微组织的所述量化表征参量与温度、应力和/或时间的关系。

15.进一步的,利用所述γ'相尺寸确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的所述γ'相尺寸的偏差范围为

±

0.1μm。

16.进一步的,所述合金材料为dz411高温合金,所述γ'相尺寸与时间和温度的对应关系为:

[0017][0018]

d

t

为经过t时间试验后的γ'相尺寸,d0为初始状态的γ'相尺寸,t为试验时间,t为温度,r为摩尔气体常数。

[0019]

进一步的,利用所述γ'相体积分数来确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的所述γ'相体积分数偏差范围为

±

2%。

[0020]

进一步的,利用所述碳化物退化分解情况来确定所述试验条件,所述碳化物退化分解情况为碳化物m

23

c6是否形成以及碳化物m

23

c6的尺寸。

[0021]

进一步的,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的碳化物m

23

c6的尺寸偏差范围为

±

0.2μm。

[0022]

进一步的,利用所述晶界粗化宽度确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的晶界粗化宽度偏差范围为

±

0.2μm。

[0023]

进一步的,所述合金材料为dz411高温合金,在900℃静态热暴露试验中,所述晶界粗化宽度与时间的对应关系为:

[0024]

[0025][0026]

w

t

为长期热暴露时间为

t

时的晶界宽度,w0为合金原始晶界宽度,w

f

为t=24000h的热暴露结束时的晶界宽度。

[0027]

进一步的,所述等效试验合金获得步骤中的所述显微组织退化等效损伤模拟试验为静态热暴露试验、持久试验或蠕变试验,确定出的所述显微组织退化等效损伤模拟试验的所述试验条件可以为近服役条件或加速条件。

[0028]

进一步的,在所述等效试验合金获得步骤中,所述试验条件包括试验时长以及包括温度、应力中的一个或两个。

[0029]

进一步的,在对所述合金样品进行所述显微组织退化等效损伤模拟试验以制备所述等效损伤模拟试验合金的过程中,对所述合金样品的显微组织进行分析,以确定所述合金样品的微观组织的变化与所述显微组织退化动力学模型相同。

[0030]

进一步的,所述剩余寿命评估步骤中的所述力学性能测试为持久试验、蠕变试验或疲劳试验,所述力学性能测试中的测试条件为近服役条件或加速条件。

[0031]

进一步的,所述近服役条件为温度和/或应力与待评估的所述高温合金叶片的实际服役中的温度和/或应力相同。

[0032]

进一步的,所述加速条件为温度和/或应力高于待评估的所述高温合金叶片的实际服役中的温度和/或应力。

[0033]

进一步的,在所述剩余寿命评估步骤中,在多个温度和/或应力条件下进行所述力学性能测试,建立所述等效损伤模拟试验合金的持久

‑

应力寿命曲线或持久热强参数综合曲线。

[0034]

进一步的,所述持久热强参数综合曲线为larson

‑

miller曲线,以此获得在其他应力条件下的剩余寿命。

[0035]

进一步的,在所述损伤分析步骤中,对待评估的实际服役的所述高温合金叶片的不同部位进行显微组织分析,确定关键损伤部位,并对关键损伤部位的显微组织的所述量化表征参量进行分析。

[0036]

进一步的,在所述损伤分析步骤中,对待评估的实际服役的所述高温合金叶片的叶尖、叶身上2/3叶高处的进气边或叶身上2/3叶高处的排气边中的一个或多个进行显微组织分析。

[0037]

进一步的,在所述模型建立步骤中,所述等效损伤模拟试验包括静态热暴露试验、持久试验、蠕变试验和疲劳试验。

[0038]

进一步的,待评估的所述高温合金叶片为燃气轮机叶片。

[0039]

本发明基于长时服役高温合金叶片解剖分析和损伤行为研究,建立叶片材料长时服役显微组织退化动力学模型及其与剩余性能的对应关系,通过摸索等效损伤近服役模拟试验手段,开展合金材料剩余性能测试,可以对长时服役高温合金叶片的剩余寿命进行准确评估,为叶片的检修维护提供依据,提高叶片长时服役可靠性。

附图说明

[0040]

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示

意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0041]

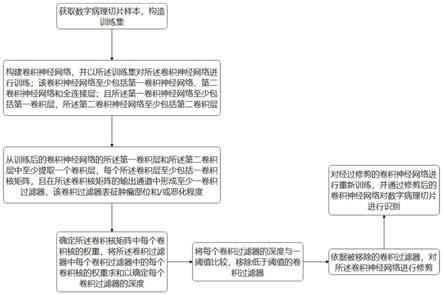

图1示出了根据本发明的高温合金叶片寿命评估方法流程图;以及

[0042]

图2示出了根据本发明的实施例1中的实际服役的高温合金叶片叶尖位置的(a)γ'相组织分布,(b)碳化物组织分布,(c)晶界组织分布;以及

[0043]

图3示出了根据本发明的实施例1中的等效损伤模拟试验合金的(a)γ'相组织分布,(b)碳化物组织分布,(c)晶界组织分布;以及

[0044]

图4示出了根据本发明的实施例2中的larson

‑

miller曲线。

具体实施方式

[0045]

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0046]

一种燃气轮机高温合金叶片的剩余寿命评估方法,包括如下步骤:

[0047]

(1)损伤分析步骤:对实际服役的高温合金叶片的微观组织进行分析,特别的,也可以对待评估的实际服役的所述高温合金叶片的不同部位进行显微组织分析,确定关键损伤部位,并对关键损伤部位的显微组织的所述量化表征参量进行分析,具体如下:

[0048]

针对燃机电厂长时服役燃机叶片,系统开展叶片使役损伤解剖分析,建立燃机叶片不同部位的显微组织退化损伤分布图谱,掌握叶片显微组织退化损伤特征和关键损伤部位,确定叶片关键损伤部位主要集中在叶尖及叶身2/3叶高的进气边和排气边区域,组织退化的类型包括γ'相的粗化,mc碳化物的退化分解,以及晶界组织的宽化。

[0049]

(2)模型建立步骤:建立服役过程中的显微组织退化动力学模型,具体如下:

[0050]

开展燃机叶片合金材料的近服役等效损伤模拟试验,包括典型服役温度条件下的长时静态热暴露模拟试验、持久蠕变动态和疲劳试验等近服役损伤模拟试验,建立燃气轮机透平叶片高温合金材料在长时服役过程中的显微组织退化动力学模型;对合金材料在近服役工况长时服役过程中的显微组织演化进行观察与量化表征,包括:在光学显微镜(om)、扫描电子显微镜(sem)下开展叶片不同位置的组织观察与量化表征,样品显微组织量化表征参量包括枝晶干(间)的γ'相和枝晶间碳化物和晶界,分别观察和表征枝晶间区γ'相的形貌尺寸、枝晶间和晶界区碳化物退化分解的情况及晶界粗化宽度变化情况,并建立合金材料在长时服役过程中的显微组织演化动力学与组织退化损伤图谱。

[0051]

具体来讲:

[0052]

第一,基于燃机叶片合金材料的近服役工况模拟试验(包括不同温度条件下不同服役时间的静态热暴露试验和持久蠕变试验),根据经典的lifshitz

‑

slyozov

‑

wagner(lsw)等γ

′

粗化理论,建立合金在长时服役过程中γ'尺寸变化与时间和温度的对应关系。基于燃机叶片合金材料的近服役工况模拟试验(包括不同温度条件下的静态热暴露试验和持久蠕变试验),根据经典的lifshitz

‑

slyozov

‑

wagner(lsw)γ

′

粗化理论,建立dz411合金在长时服役过程中γ'尺寸(d)变化与时间(t)和温度(t)的对应关系:

[0053][0054]

公式中,d

t

为经过t时间试验后的γ'相尺寸,d0为初始状态的γ'相尺寸,t为试验时间,t为温度,r为摩尔气体常数。

[0055]

第二,根据碳化物在长时服役过程中的退化分解程度,建立碳化物退化分解百分

含量随时间变化的量化表征,主要涉及碳化物m

23

c6是否形成以及碳化物m

23

c6的面积分数。

[0056]

第三,根据johnson

–

mehl

–

avrami

–

kolmogorov(jmak)理论,建立合金在长时服役过程中晶界宽度变化及其与时间的对应关系:

[0057]

f(t)=1

‑

exp(

‑

kt

n

)

[0058]

公式中,k为常数,n为整数或者半整数。

[0059]

根据该公式,ln[

‑

ln(1

‑

f(t))]与lnt的变化呈现直线关系。在长期热暴露过程中,晶界宽度的变化参量可以定义为:

[0060][0061]

公式中,w

t

为长期热暴露时间为t时的晶界宽度,w0为合金原始晶界宽度(t=0h),w

f

为热暴露结束时的晶界宽度(t=24000h)。

[0062]

对于900℃长期热暴露dz411合金,ln[

‑

ln(1

‑

f(t))]与lnt的变化呈现良好的直线关系(如下图所示),因此可以得出结论:900℃长期热暴露dz411合金的晶界粗化规律符合jmak理论,其中ln[

‑

ln(1

‑

f(t))]/lnt=0.77。

[0063]

(3)等效试验合金获得步骤:基于所述步骤一中的显微组织退化损伤分布图谱和所述步骤二中的显微组织退化动力学模型,确定试验条件,进行显微组织退化等效损伤模拟试验,得到等效损伤模拟试验合金,所述等效损伤模拟试验合金具有与所述高温合金叶片等价的显微组织退化损伤状态,具体如下:

[0064]

针对步骤一中实际长时服役燃机叶片损伤特征和量化程度对应开展合金材料的组织退化等效损伤模拟试验,形成与实际燃机叶片等价的合金组织损伤状态,其中,近服役等效损伤模拟试验包括不同温度条件下不同服役时间的静态热暴露试验和持久蠕变试验。

[0065]

如上所述,所述高温合金叶片的显微组织和/或所述合金材料的显微组织通过量化表征参量来表征,所述量化表征参量包括γ'相尺寸、γ'相体积分数、碳化物退化分解情况及晶界粗化宽度的一个或一个以上。

[0066]

若利用所述γ'相尺寸确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的所述γ'相尺寸的偏差范围为

±

0.1μm。

[0067]

若利用所述γ'相体积分数来确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的所述γ'相体积分数偏差范围为

±

2%。

[0068]

若利用所述碳化物退化分解情况来确定所述试验条件,所述碳化物退化分解情况为碳化物m

23

c6是否形成以及碳化物m

23

c6的尺寸。所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的碳化物m

23

c6的尺寸偏差范围为

±

0.2μm。

[0069]

若利用所述晶界粗化宽度确定所述试验条件,所述等价的显微组织退化损伤状态是所述等效损伤模拟试验合金与待评估的实际服役的所述高温合金叶片的晶界粗化宽度偏差范围为

±

0.2μm。

[0070]

(4)剩余寿命评估步骤:对所述等效损伤模拟试验合金进行力学性能测试,并对剩余寿命进行评估,具体如下:

[0071]

针对等效试验合金获得步骤中近服役等效损伤模拟试验合金,开展近服役条件下的持久蠕变和疲劳等力学性能测试试验,以对实际燃机叶片在近服役条件下或加速条件下的剩余寿命进行评估。

[0072]

也可以,针对长时服役叶片,基于叶片基体合金显微组织动力学模型开展等效损伤模拟试验后,开展等效损伤模拟合金的剩余持久寿命测试,获得不同温度/应力条件下的持久寿数据测,其中包括近服役模拟长时持久数据和不同时间点的加速持久性能数据,据此,进一步建立该等效损伤模拟合金的持久

‑

应力寿命曲线或热强曲线,以外推实际燃机叶片的剩余服役寿命。

[0073]

以下结合具体实施例对本发明作进一步详细描述,这些实施例不能理解为限制本发明所要求保护的范围。

[0074]

实施例1

[0075]

(1)损伤分析步骤:

[0076]

某f级燃机透平1级动叶片,累计服役时长28000小时,叶片叶尖位置服役损伤组织如附图2所示:叶片叶尖位置合金基体内γ'组织发生球状粗化,并未出现明显筏排化现象,其中枝晶干与枝晶间γ'相尺寸存在明显差异,枝晶干γ'相平均尺寸(等效直径)在0.83μm左右,枝晶间γ'相平均尺寸(等效直径)在1.15μm左右。叶片叶尖位置合金基体内mc碳化物未出现明显的退化分解现象,晶界位置弥散分布有m

23

c6碳化物粗化颗粒。

[0077]

(2)模型建立步骤:

[0078]

建立服役过程中的显微组织退化动力学模型,具体如下:

[0079]

开展燃机叶片合金材料的近服役等效损伤模拟试验,包括典型服役温度条件下的长时静态热暴露模拟试验、持久蠕变动态和疲劳试验等近服役损伤模拟试验,建立燃气轮机透平叶片高温合金材料在长时服役过程中的显微组织退化动力学模型;对合金材料在近服役工况长时服役过程中的显微组织演化进行观察与量化表征,包括:在光学显微镜(om)、扫描电子显微镜(sem)下开展叶片不同位置的组织观察与量化表征,样品显微组织量化表征参量包括枝晶干(间)的γ'相和枝晶间碳化物和晶界,分别观察和表征枝晶间区γ'相的形貌尺寸、枝晶间和晶界区碳化物退化分解的面积分数及晶界粗化宽度变化,并建立合金材料在长时服役过程中的显微组织演化动力学与组织退化损伤图谱。

[0080]

具体来讲:

[0081]

第一,基于燃机叶片合金材料的近服役工况模拟试验(包括不同温度条件下不同服役时间的静态热暴露试验和持久蠕变试验),根据经典的lifshitz

‑

slyozov

‑

wagner(lsw)等γ

′

粗化理论,建立合金在长时服役过程中γ'尺寸变化与时间和温度的对应关系。

[0082]

例如,基于燃机叶片合金材料的近服役工况模拟试验(包括不同温度条件下的静态热暴露试验和持久蠕变试验),根据经典的lifshitz

‑

slyozov

‑

wagner(lsw)γ

′

粗化理论,建立dz411合金在长时服役过程中γ'尺寸(d)变化与时间(t)和温度(t)的对应关系:

[0083][0084]

公式中,d

t

为经过t时间试验后的γ'相尺寸,d0为初始状态的γ'相尺寸,t为试验时间,t为温度,r为摩尔气体常数。

[0085]

第二,根据碳化物在长时服役过程中的退化分解程度,建立碳化物退化分解百分含量随时间变化的量化表征,主要涉及碳化物m

23

c6是否形成以及碳化物m

23

c6的面积分数。

[0086]

第三,根据johnson

–

mehl

–

avrami

–

kolmogorov(jmak)理论,建立合金在长时服役过程中晶界宽度变化及其与时间的对应关系:

[0087]

f(t)=1

‑

exp(

‑

kt

n

)

[0088]

公式中,k为常数,n为整数或者半整数。

[0089]

根据该公式,ln[

‑

ln(1

‑

f(t))]与lnt的变化呈现直线关系。在长期热暴露过程中,晶界宽度的变化参量可以定义为:

[0090][0091]

公式中,w

t

为长期热暴露时间为t时的晶界宽度,w0为合金原始晶界宽度(t=0h),w

f

为热暴露结束时的晶界宽度(t=24000h)。

[0092]

例如,对于900℃长期热暴露dz411合金,ln[

‑

ln(1

‑

f(t))]与lnt的变化呈现良好的直线关系(如下图所示),因此可以得出结论:900℃长期热暴露dz411合金的晶界粗化规律符合jmak理论,其中ln[

‑

ln(1

‑

f(t))]/lnt=0.77。

[0093]

(3)等效试验合金获得步骤:

[0094]

基于以上服役叶片组织分析和组织退化动力学模型比对情况,γ'相的粗化速率较低,碳化物和晶界组织的退化程度很低,可以初步推断该叶片的服役温度相对较低(远低于900℃/28000小时的时效组织),因此,经过计算和对比分析,等效损伤模拟试验条件可以采用750~850℃的长时热暴露近服役模拟等效损伤模拟试验,或采用900℃的短时(相对)热暴露加速损伤等效损伤模拟试验。在本实施例中,针对该f级燃机叶片,采用900℃/5000h的加速损伤热暴露试验,形成该叶片的等效损伤模拟组织,如附图3所示。

[0095]

(4)剩余寿命评估步骤:

[0096]

针对其开展剩余持久寿命测试,持久条件下选为900℃/220mpa,该条件下的平均持久寿命在60h左右。基于上述剩余寿命评估方法,推断该累计服役时长28000小时的f级燃机叶片在900℃/220mpa条件下的剩余持久寿命为60h。

[0097]

实施例2

[0098]

一种燃气轮机高温合金叶片的剩余寿命评估方法,按本发明所公开的寿命评估方法,对实际服役的高温合金叶片的微观组织进行分析,建立显微组织退化损伤分布图谱,建立服役过程中的显微组织退化动力学模型,确定了试验条件,获得了900℃/10000h的等效损伤模拟试验合金,建立900℃条件下不同应力水平、不同剩余持久的larson

‑

miller曲线(如附图4所示),据此,形成加速持久试验剩余寿命与近服役长时持久条件剩余寿命的对应关系,以用来外推实际燃机叶片的剩余服役寿命。

[0099]

实施例3

[0100]

一种燃气轮机高温合金叶片的剩余寿命评估方法,按本发明所公开的寿命评估方法,对实际服役的高温合金叶片的微观组织进行分析,建立显微组织退化损伤分布图谱,建立服役过程中的显微组织退化动力学模型,确定了试验条件,获得了近服役等效损伤模拟试验合金,在900℃/90mpa开展近服役条件下的长时持久蠕变性能测试试验,合金的剩余持久寿命为12631小时,因此,推断该长时服役25000小时后的定向燃机叶片在900℃/90mpa条件下的剩余寿命为12631小时。

[0101]

实施例4

[0102]

一种燃气轮机高温合金叶片的剩余寿命评估方法,按本发明所公开的寿命评估方法,对实际服役的高温合金叶片的微观组织进行分析,建立显微组织退化损伤分布图谱,建立服役过程中的显微组织退化动力学模型,针对dz411合金材料在900℃开展长达25000小时静态热暴露的等效退化损伤组织模拟试验,采用短时加速损伤剩余寿命评估手段,在850℃/280mpa开展加速条件下的持久蠕变性能测试试验,合金的平均剩余持久寿命为310小时,因此,推断该长时服役25000小时后的燃机叶片在850℃/280mpa加速损伤条件下的剩余寿命为310小时。

[0103]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0104]

本发明基于长时服役高温合金叶片解剖分析和损伤行为研究,建立叶片材料长时服役显微组织退化动力学模型及其与剩余性能的对应关系,通过摸索等效损伤近服役模拟试验手段,开展合金材料剩余性能测试,可以对长时服役高温合金叶片的剩余寿命进行准确评估,为叶片的检修维护提供依据,提高叶片长时服役可靠性。

[0105]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。