一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化处理方法

技术领域

1.本发明属于废水处理技术领域,尤其涉及针对镍钴萃取生产加工产生的高盐含重金属有机废水处理的一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化处理方法。

背景技术:

2.全球新能源产业在经历快速发展,我国《新能源汽车产业规划(2021

‑

2035)》指出,到2035年,纯电动汽车成为新销售车辆的主流。新能源汽车的快速发展直接带动镍钴市场的需求,然而在镍钴冶炼和加工过程产生大量高盐含重金属的有机废水。镍钴萃余废水是在镍钴生产企业对金属进行萃取分离或提纯后排放的含盐、重金属及少量残留萃取药剂的复杂有机废水。该类废水可生化性差、难降解、毒性强,是新能源产业原料生产过程的一大环保难题。镍钴金属加工及三元材料生产产生的镍钴萃余废水,由于水质复杂、处理技术难度大、投资和运营成本高,给企业带来巨大的环保压力和经济压力,亟需寻找高效、低廉、稳定的环保技术。

3.传统的有机废水处理主要有絮凝沉淀法、生物处理法、吸附法和化学氧化法等。目前镍钴萃余废水普遍采用吸附和化学氧化法。吸附法工艺简单,处理效果好,但成本高,产生大量吸附饱和后的活性炭危险固体废物,新增高额的危废处置费用,导致环保综合处理成本高;化学氧化法避免了大量危废的产生,但是处理效果不稳定难以稳定达标。有研究者针对有机萃取废水高盐难生物降解的特点,采用混凝/电芬顿/活性炭工艺处理,处理规模为120m3/d.运行结果表明,该工艺运行稳定,对有机萃取废水具有较好的处理效果,当平均进水cod浓度为1123.8mg/l时,出水浓度可以降至43.4mg/l,各项出水指标均达到《污水综合排放标准》(gb8978

‑

1996)三级标准(喻强,巩勤学,刘勇齐.混凝/电芬顿/活性炭吸附处理有机萃取废水[j].广东化工,2020,47;413(03):157

‑

158.)。虽然多种高级氧化的技术能达到一定效果,但是由于氧化条件单一,针对复杂性有机污染物废水,单一的氧化条件难以达到理想效果,且针对浓度较高的萃余废水处理效果受限。

[0004]

近年国内外相关学者研究发现,光催化氧化技术不仅具有传统芬顿法适用范围广、易于控制、能耗低、反应速度快、氧化能力强等优点,具有较好的发展前景。giraldo

‑

aguirre al等利用光催化协同芬顿氧化技术,处理β

‑

内酰胺类抗生素废水,研究结果表明对去除水中污染物含量和抗生素活性具有显著的效果;fasnabi p a等采用响应面分析法(rsm)对比了光芬顿法和传统芬顿法对于废水中杀虫剂和有机碳的处理效果。王文爽等发明造纸工业废水微电解光芬顿处理工艺,采用混凝沉降法、铁碳微电解、光催化

‑

芬顿氧化法、微滤

‑

反渗透膜法联合处理造纸工业废水,实现了高效脱色和降低cod的作用(王文爽,陈超.一种造纸工业废水微电解光芬顿处理工艺[z].cn202010448298.8),但存在催化剂流失浪费的问题。

[0005]

镍钴萃余废水产量日益增加,其成分复杂,处理难度大,常规的氧化处理法处理效果不好,研发一种专门针对镍钴萃余废水的处理方案具有重要意义。

技术实现要素:

[0006]

本发明的目的在于提供一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化处理方法,本发明提供的氧化处理方法能够实现萃余废水重金属和有机物浓度达标排放,并且通过预处理除杂、多点加药、催化剂近零流失、多级催化的多项创新,大大提高反应效率。

[0007]

为实现以上发明目的,本发明的技术方案是:

[0008]

一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化的处理方法,使用多级光催化反应器,所述多级光催化反应器包括依次连接的混凝沉淀预处理系统、一级光催化反应塔、二级光芬顿反应塔、中和混凝沉淀系统和至少一个三级光臭氧电解反应塔;所述一级光催化反应塔、二级光芬顿反应塔和三级光臭氧电解反应塔的塔体高径比为3~10:1,且塔体内均设有悬浮填料,塔体内壁设有紫外灯;

[0009]

具体处理方法包括以下步骤:

[0010]

a)将待处理的镍钴萃余废水加入预处理药剂,然后加入碱调节ph至7~10,再加入絮凝剂沉淀分离得到预处理后液;所述预处理药剂选自钙盐溶液、铝盐溶液、铁盐溶液、铜盐溶液、稀土盐溶液等一种或几种;

[0011]

b)将预处理后液溢流导入一级光催化反应塔,通过一级光催化反应塔从上至下多个加药口同时加入酸和双氧水,同时开启紫外灯进行一级光催化反应,一级光催化反应条件为:反应时间0.1~1小时、搅拌速率20~60转/分钟、双氧水体积投加量为水量的0.1

‑

0.5%,酸的加入量使得一级光催化反应塔内的ph为2~6即可;

[0012]

c)将一级光催化反应器出水溢流导入二级光芬顿反应器,通过二级光芬顿反应塔从上至下多个加药口同时加入铁铜类催化剂,同时开启紫外灯进行二级光芬顿反应,二级光芬顿反应条件为:反应时间0.1~1小时、反应ph为2~6、搅拌速率20~60转/分钟、铁铜类催化剂投加量为水量的0.1~0.5%;所述铁铜类催化剂选自硫酸亚铁、氯化亚铁、硫酸铜、氯化铜中的一种或几种;

[0013]

d)将二级光芬顿反应器出水溢流导入中和混凝沉淀系统,通过加入碱和絮凝剂沉淀分离得到光芬顿处理后水;

[0014]

e)将光芬顿处理后水溢流导入三级光臭氧电解反应塔,通过光臭氧层底部加入碱溶液,同时开启紫外灯进行三级光臭氧反应,三级光臭氧反应条件为:反应时间1~2小时、反应ph为7~10;光臭氧反应后水继续上升进入臭氧电解层,采用钛电极板,极板底部二次补少量臭氧曝气,启动电源进行臭氧电催化反应,臭氧电解反应时间0.2~2小时,反应ph控制6~9;

[0015]

所述悬浮填料是二氧化钛与活性炭混合组成的催化剂通过物理方式负载在支撑骨架上形成的,二氧化钛占催化剂总质量配的20%~80%,催化剂占总悬浮填料质量的10%~60%,所述悬浮填料在各反应塔内填充度为30%~70%。

[0016]

优选的,步骤(a)所述预处理药剂选自硫酸钙、硫酸铝、氯化铝、硫酸铁、氯化铁、聚铁、聚铝等一种或几种。

[0017]

优选的,步骤(b)所述双氧水的质量浓度为25%~30%,所述酸为质量浓度1%~20%的硫酸。

[0018]

优选的,步骤(b)铁铜类催化剂为硫酸亚铁、氯化亚铁中的一种或几种。

[0019]

优选的,步骤(c)的反应时间0.6~1小时、搅拌速率30~50转/分钟、催化剂投加量

为2%~3%。

[0020]

优选的,步骤(e)的下层臭氧浓度为20~120g/nm3废水、臭氧用量为0.6kg/m3废水~2kg/m3废水;上层臭氧浓度与上层相同,臭氧用量为0.2~0.3kg/m3废水。

[0021]

优选的,所述悬浮填料是聚丙烯或其他塑料通过物理粘附的方式负载二氧化钛与活性炭催化剂,塑料骨架为球形。负载方法包括不限于熔融粘附、胶粘剂粘附等附着方法,二氧化钛和活性炭可以是粉末、颗粒或者纤维状。负载催化剂后悬浮填料直径为50~150mm,相对密度为0.9~1.1,孔隙率大于80%,二氧化钛和活性炭催化剂质量配比为20%~80%,催化剂占总填料质量的10%~60%。填料在反应塔内填充度为30%~70%。

[0022]

优选的,所述混凝沉淀预处理系统与中和混凝沉淀系统结构相同,包括加药槽絮凝反应槽和沉淀槽,絮凝反应槽内设有ph值监控器;絮凝反应槽集加药、反应、絮凝于一体,通过搅拌絮凝后底部导流进入沉淀槽下部实现泥水分离。

[0023]

优选的,所述一级光催化反应塔和二级光芬顿反应塔结构相同,塔体侧壁从下至下均匀设有多个进料口;塔体侧壁内部设有紫外灯和光反射膜;塔体内部设有搅拌装置和悬浮填料和ph值监控器。

[0024]

优选的,所述三级光臭氧电解反应塔分为上下两层,两层底部分别设有曝气装置,侧壁底部设有第二进料口、塔体下层塔体侧壁设有光反射膜和紫外灯,塔体上层设有电极;塔体内部设有悬浮填料和ph值监控器。。

[0025]

优选的,所述镍钴萃余废水包括:镍钴原料加工和分离提纯产生的萃余/皂化/清洗废水;铜、镍、钴废料湿法提取产生的萃余、皂化、清洗废水;废旧电池拆解镍钴锂回收产生的萃余/皂化/清洗废水或其它使用p204、p507、2号油、磺化煤油等有机萃取剂/反萃剂产生的废水。该类废水一般成分复杂,是含高盐、高cod和重金属的废水,一般盐含量在2%~10%之间,cod含量在300~2000mg/l之间甚至更高,有的还含有铜、铅、锌、镍、钴、锰等重金属,属于特别难处理的有机废水。

[0026]

与现有技术相比,本发明的优势是:

[0027]

1、本发明的工艺是发明人针对镍钴萃余废水这种特殊的原水而设计研发的一个针对性的特殊工艺,本发明首先通过加入预处理药剂进入混凝沉淀预处理系统,通过与浮油、悬浮物、磷酸盐、氟离子等自由基淬灭剂进行反应提高后续氧化效率和光利用效率;预处理之后的废水进入一级光催化反应器,通过加入酸、双氧水实现弱酸性光催化氧化,通过分段分级加药能创造多种氧化体系,对多种结构有机物实现氧化降解;一级光催化氧化之后,废水进入二级光芬顿氧化反应器,通过进一步加入铁系或铜系催化剂溶液之后实现弱酸性光

‑

芬顿催化氧化;二级光芬顿催化氧化完成后,废水进入中和混凝沉淀系统,通过加入碱实现中性或弱碱性催化环境,进一步改变氧化还原电位分解有机物,该反应器由于少量铁或铜沉淀絮体产生,会降低光利用效率,因此投加碱和pam进行液固分离,上清液继续进入进入三级光臭氧电解反应塔,三级光臭氧电解催化反应后废水经过保安过滤器过滤后达标排放或回用。

[0028]

2、本发明通过将光催化剂负载在悬浮填料上,能极大的减少催化剂的流失,避免催化剂堵塞和失活,提高催化反应效率。针对光芬顿自由基受抑制及反应效率受限的问题,将催化剂负载在悬浮填料上,提高催化效率和避免催化剂流失。

[0029]

3、本发明多级氧化反应塔特征在于具有较大的高径比(高径比为3~10:1)、一个

塔具有多个加药点、形成非均相多种反应条件,形成不同的ph体系和氧化体系,可以对不同类型或结构的有机物实现氧化降解。

[0030]

4、通过本发明处理工艺适用性广、耐负荷冲击强、处理效果好,经济效益和环境效益明显。以新能源行业镍钴废料加工萃余废水为对象,通过光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化装置和方法处理后,cod可由1000mg/l降低至100mg/l以下,远远超优于国家标准的要求,另外镍、砷、镉、铅等重金属可达到《铜、镍、钴工业污染物排放标准》(gb25467

‑

2010)。

[0031]

本发明提供的一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化反应器与处理方法效果好、抗负荷强、无二次污染,比传统的高级氧化法处理效果好。

附图说明

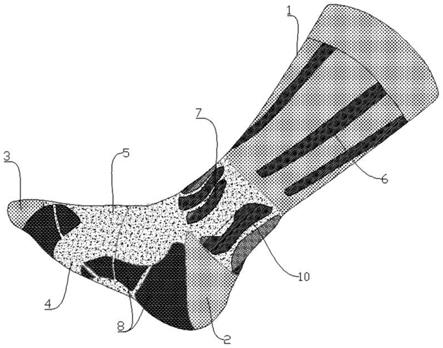

[0032]

图1为本发明一种镍钴萃余废水的光催化

‑

芬顿

‑

臭氧

‑

电解协同氧化反应器结构示意图;

[0033]

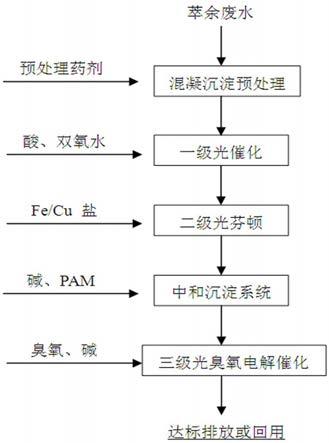

图2为本发明一种光催化芬顿方法工艺流程图;

[0034]

1是混凝沉淀预处理系统、2是一级光催化反应塔、3是二级光芬顿反应塔、4是中和混凝沉淀系统,5是三级光臭氧电解反应塔、6是悬浮填料、7是ph值监控器、8是紫外灯、9是光反射膜、10是搅拌装置、1

‑

1是加药槽、1

‑

2是絮凝反应槽、1

‑

3是沉淀槽、2

‑

1是进料口、5

‑

1是曝气装置、5

‑

2是第二进料口、5

‑

3是电极。

具体实施方式

[0035]

结合实施例和对比例对本发明加以说明,但发明内容包括但不局限于所述实施例:实施例中所述的碱为常用的碱,例如氢氧化钙、氧化钙、氢氧化钾、氢氧化钠等;实施例中所述的酸为常用的酸,例如硫酸、盐酸、硝酸等;所述絮凝剂可以是聚丙烯酰胺(pam)常规絮凝剂;实施例中所述的百分含量没有特殊说明的情况下为质量百分含量。实施例中cod含量以及重金属含量的检测方法为常规现有方法。

[0036]

实施例1

[0037]

一种多级光催化反应器,包括依次连接的混凝沉淀预处理系统1、一级光催化反应塔2、二级光芬顿反应塔3、中和混凝沉淀系统4和三级光臭氧电解反应塔5;所述一级光催化反应塔2、二级光芬顿反应塔3和三级光臭氧电解反应塔5的塔体高径比为5:1。

[0038]

所述混凝沉淀预处理系统集成于一体加药槽1

‑

1水力停留时间的0.2~1h;沉淀槽1

‑

3水力停留时间为2~6h。絮凝反应槽1

‑

2集加药、反应、絮凝于一体,通过搅拌絮凝后底部导流进入沉淀槽1

‑

3下部实现泥水分离。

[0039]

所述一级光催化反应塔2位于混凝沉淀预处理系统1之后,一级光催化反应塔2高径比为5:1,由上至下均匀分布4个加药口、ph探头设置在反应塔出口处、反应塔内壁布置玻璃管套内短程紫外灯、框式搅拌机、负载催化剂的悬浮网状球形填料、溢流口、反应塔壳体及壳体内部粘贴或喷涂光反射材料。

[0040]

所述二级光芬顿反应塔3位于一级光催化反应塔2之后,二级光芬顿反应塔组成与一级光催化反应塔一致。

[0041]

所述中和混凝沉淀系统4位于二级光芬顿反应塔3之后,中和混凝沉淀系统组成与混凝沉淀预处理系统一致。

[0042]

所述三级光臭氧电解反应塔5位于所述的中和混凝系统4之后,三级光臭氧

‑

电解塔由光臭氧系统与臭氧电解系统下上两层组成。三级光臭氧电解反应塔5高径比为5:1,反应塔底部和电极板下部均设置臭氧曝气装置,光臭氧反应塔底部和电解板底部分别各设置1个加药口、ph探头设置在电极板进水处和反应塔出口处、下层光臭氧反应塔内壁布置玻璃管套内短程紫外灯、负载催化剂的悬浮网状球形填料、溢流口、反应塔壳体及壳体内部粘贴或喷涂光反射材料,上层臭氧电解塔布置电催化极板,通过整流器控制电解电流电压。电极以钛基稀贵金属氧化物涂层为阳极,以钛或不锈钢为阴极,控制电解ph为6

‑

9,搅拌混合通过臭氧曝气。

[0043]

所述反应器壳体的材质为金属、合金、陶瓷、玻璃、玻璃钢、不锈钢、碳钢防腐或者pe/pp/pvc塑料等。光催化反应壳体内壁贴上方反射镜面膜或者涂层,提高光利用效率,紫外灯均匀的固定在光催化反应壳体内壁上,紫外灯波长为365nm。

[0044]

实施例2

[0045]

选取浙江金华某资源再生企业镍萃余废水,其总盐分3%,cod为300mg/l,ph为7,对其进行处理:采取实施例1的多级光催化反应器,所述悬浮填料是二氧化钛与活性炭混合组成的催化剂通过物理方式负载在支撑骨架上形成的,二氧化钛占催化剂总质量配的20%,催化剂占总催化填料质量的20%,所述填料在各反应塔内填充度为30%。负载催化剂后悬浮填料直径为50mm,相对密度为0.9,孔隙率98%。

[0046]

具体步骤包括以下处理过程:

[0047]

a)将待处理的镍钴萃余废水加入预处理药剂处理0.5h,然后加入石灰调节ph至9.5,再加入絮凝剂沉淀分离得到预处理后液;所述预处理药剂选自硫酸钙和聚合硫酸铁;

[0048]

b)将预处理后液溢流导入一级光催化反应塔,通过一级光催化反应塔从上至下4个加药口同时加入1%的稀硫酸和质量浓度30%的双氧水,同时开启紫外灯进行一级光催化反应,一级光催化反应条件为:反应时间1小时、搅拌速率60转/分钟、反应ph为2~6、双氧水体积投加量为水量的0.3%;(因为多点加药以及反应器较高的高径比,所以反应体系中的ph是不相同的,为一个范围,形成不同的ph体系和氧化体系,可以对不同类型或结构的有机物实现氧化降解)

[0049]

c)将一级光催化反应器出水溢流导入二级光芬顿反应器,通过二级光芬顿反应塔从上至下4个加药口同时加入硫酸亚铁,同时开启紫外灯进行二级光芬顿反应,二级光芬顿反应条件为:反应时间1小时、反应ph为2~6、搅拌速率40转/分钟、硫酸亚铁投加量为2kg/m3;

[0050]

d)将二级光芬顿反应器出水溢流导入中和混凝沉淀系统,通过加入碱(氢氧化钠)和絮凝剂(1200万分子量阴离子型聚丙烯酰胺pam)、沉淀分离得到光芬顿处理后水;

[0051]

e)将光芬顿处理后水溢流导入三级光臭氧电解反应塔,通过光臭氧层底部加入碱(氢氧化钠)调ph,同时开启紫外灯进行三级光臭氧反应,三级光臭氧反应条件为:反应时间1小时、臭氧浓度为120g/nm3、臭氧量为0.6kg/m3废水、反应ph为9.5;光臭氧反应后水继续上升进入臭氧电解层,采用钛电极板,极板底部二次补少量臭氧(0.2kg/m3废水)曝气,启动电源进行臭氧电催化反应,臭氧电解反应时间1.5小时,反应ph控制9;

[0052]

通过对滤液进行测定,重金属浓度都满足《铜、镍、钴工业污染物排放标准》(gb25467

‑

2010),cod降低至40mg/l,去除率达到86.7%。

[0053]

实施例3

[0054]

与实施例1的区别在于选取污染浓度更高、污染因子更复杂的镍钴萃余废水。选取江西赣州某镍钴萃余废水,其其总盐分5%,cod为860mg/l,ph为1.3,铜、铅、锌、镍、钴、锰等金属浓度均较高。采取实施例1的多级光催化反应器,但是所述一级光催化反应塔2、二级光芬顿反应塔3和三级光臭氧电解反应塔5的塔体高径比为6:1,所述悬浮填料是二氧化钛与活性炭混合组成的催化剂通过物理方式负载在支撑骨架上形成的,二氧化钛占催化剂总质量配的80%,催化剂占总催化填料质量的60%,所述填料在各反应塔内填充度为70%。负载催化剂后悬浮填料直径为150cm,相对密度为1.1,孔隙率97.5%。

[0055]

具体处理方法包括以下步骤:

[0056]

a)将待处理的镍钴萃余废水加入预处理药剂处理1h,然后加入碱调节ph至9,再加入絮凝剂沉淀分离得到预处理后液;所述预处理药剂选自硫酸钙;

[0057]

b)将预处理后液溢流导入一级光催化反应塔,通过一级光催化反应塔从上至下4个加药口同时加入酸为质量浓度10%硫酸和质量浓度为25%双氧水,同时开启紫外灯进行一级光催化反应,一级光催化反应条件为:反应时间0.5小时、搅拌速率40转/分钟、反应ph为2~6、双氧水体积投加量为水量的0.5%;(因为多点加药以及反应器较高的高径比,所以反应体系中的ph是不相同的,为一个范围,形成不同的ph体系和氧化体系,可以对不同类型或结构的有机物实现氧化降解)

[0058]

c)将一级光催化反应器出水溢流导入二级光芬顿反应器,通过二级光芬顿反应塔从上至下多个加药口同时加入氯化亚铁催化剂,同时开启紫外灯进行二级光芬顿反应,二级光芬顿反应条件为:反应时间0.5小时、反应ph为2~6、搅拌速率40转/分钟、氯化亚铁投加量为3kg/m3;

[0059]

d)将二级光芬顿反应器出水溢流导入中和混凝沉淀系统,通过加入碱(氢氧化钠等常规碱)和絮凝剂(1200万分子量阴离子型聚丙烯酰胺pam)沉淀分离得到光芬顿处理后水;

[0060]

e)将光芬顿处理后水溢流导入三级光臭氧电解反应塔,通过光臭氧层底部加入碱(氢氧化钠)调ph,同时开启紫外灯进行三级光臭氧反应,三级光臭氧反应条件为:反应时间1小时、臭氧浓度为120g/nm3、臭氧量为0.6kg/m3废水、反应ph为9;光臭氧反应后水继续上升进入臭氧电解层,采用钛电极板,极板底部二次补少量臭氧(0.2kg/m3废水)曝气,启动电源进行臭氧电催化反应,臭氧电解反应时间1.5小时,反应ph控制9;

[0061]

采用经过本发明工艺处理后,重金属浓度都满足《铜、镍、钴工业污染物排放标准》(gb25467

‑

2010),cod降低至85mg/l,去除率达到90%。

[0062]

表1为本发明实施例3提供的处理前后废水中cod、铜、铅、锌、钴、镍等污染物浓度变化及去除率效果。

[0063]

表1实施例3处理前后污染物浓度的变化

[0064][0065]

比较例1

[0066]

将实施例3中的分工艺段取样测定废水的cod和重金属镍的含量。

[0067]

表2对比例2处理前后污染物浓度的变化

[0068][0069]

以上结果证明,由于原水复杂,处理难度大,本发明的每段工艺对废水中cod和重金属的去除都是有明显作用的,仅用其中的一种或者两种并不能达到预期的处理效果。

[0070]

比较例2

[0071]

处理对象同实施例3,设备同实施例1,过程同实施例3,但是分别将光源关闭、臭氧曝气改为空气曝气、且电解电源关闭,考察cod去除效果。

[0072]

处理结果如下:

[0073]

(1)光源关闭,处理后cod浓度为265mg/l,证明其他条件相同的情况下,没有紫外光催化处理效果不行,证明紫外光催化在多级催化氧化反应中起了重要的协同作用。

[0074]

(2)臭氧曝气改为空气曝气,处理后cod浓度为135mg/l,证明其他条件相同的情况下,没有臭氧氧化处理效果不够好。

[0075]

(3)电解不开启,处理后cod浓度为116mg/l,证明其他条件相同的情况下,没有电解氧化,处理效果不够好。

[0076]

比较例3

[0077]

处理对象同实施例2,设备结构同实施例1,但是没有设置悬浮填料。

[0078]

处理结果:悬浮填料填充率为0%的时候,处理后cod浓度为377mg/l,镍为1.15mg/l。

[0079]

结果说明:在其他条件相同的情况下,没有负载催化剂的悬浮填料处理效果不行,证明悬浮填料在多级催化氧化反应中起了重要的催化作用。

[0080]

比较例4

[0081]

处理对象同实施例2,设备结构同实施例1,但是所述一级光催化反应塔(2)、二级光芬顿反应塔(3)和三级光臭氧电解反应塔(5)的塔体高径比为1:1.

[0082]

处理结果:反应塔高径比为1:1的时候,处理后cod浓度为219mg/l。

[0083]

结果说明:在其他条件相同的情况下,高径比太小的条件处理效果不行,证明较大的高径比在多级催化氧化反应中起了重要的作用。因为高径比为1:1时,光催化和光芬顿反应ph仅能控制在3~4,无法控制至较宽的2~6范围,多点加药的优势无法体现,不同酸碱和氧化气氛的非均相体系无法实现,不利于多级催化氧化反应的效果实现。

[0084]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术和研究人员来说,在不脱离本发明原理和主体工艺的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。