基于氮化物材料的led模组压铸导热散热器

技术领域

1.本实用新型涉及led灯领域,尤其涉及一种基于氮化物材料的led模组压铸导热散热器。

背景技术:

2.与传统光源一样,半导体发光二极管(led)在工作期间也会产生热量,一般来说,led灯工作是否稳定,品质好坏,与散热器的散热性能息息相关。

3.传统的led灯包括铝制基板、散热器和led灯珠,铝制基板和散热器通过物理方式连接,并将多个led灯珠通过粘贴、锡焊等方式固定在铝基板上,如专利名称为《led灯铝基板结构及其应用的全新反射经济型led灯》,专利申请号为: 201711289771.7的中国专利,公开一种led灯铝基板结构,铝基板为圆环状,圆环状的外圈为完整的圆形,铝基板与散热件过盈配合固定,还公开全新反射经济型led灯,包括球泡、led芯片、前述铝基板、中板、电路板、散热件、灯体和灯头,led芯片安装在圆环状铝基板的上表面,中板安装在圆环状铝基板的内圈,中板的上表面形成球面,电路板安装在铝基板的下方,铝基板通过其外圈与散热件过盈配合固定,电路板位于散热件中,这种利用铝基板、散热器相互配合散热的结构较为简单,但是由于多个led灯通过统一的线路连接在铝基板上,一旦部分线路出现问题,整片线路上的灯珠就不能再使用,容易造成浪费;其次,由于受到铝基板形状、大小的限制,led灯的灯型通常较为单一;同时,铝基板、电源线路以及散热件的连接方式大多为胶接、焊接或过盈配合,这种连接方式不仅不够稳固,而且容易使连接部分的电阻增加,造成接触不良、减短led灯的使用寿命。

4.为改善导电件与散热器之间的连接方式,现有的解决方式主要是采用绝缘性能和导热性能都较好的陶瓷散热器或塑料散热器替代原有的散热器。

5.陶瓷散热器主要利用一体煅烧成型的陶瓷基体和陶瓷散热翅片代替原有的铝基板和散热器,如专利名称为《一种用于led灯的陶瓷散热器》,专利申请号为:201320154172.5的中国专利,揭示了一种用于led灯的陶瓷散热器,包括陶瓷基体和形成于陶瓷基体外的散热翅片,所散热翅片采用陶瓷材料制成,散热翅片的两端由外向内依次设有相连续的限位台和卡槽,所述限位台靠近卡槽的一侧高于另一侧而形成一倾斜的顶面,该方案采用一体烧制成型的陶瓷基体和散热翅片,提高了装配效率,并且使散热器与灯头、电源组件的连接更加牢固,但是由于陶瓷的煅烧温度较高,且陶瓷内部具有微孔,使电源组件不能与陶瓷件完全一体煅烧连接,所以该方案中的led灯与电源组件仍然采用传统的穿线连接方式,由于该方式不能尽可能地保证电源组件与散热器的紧密配合,所以该散热结构的散热方式依然有限,同时,由于陶瓷具有易碎性,该方案中的散热器还存在一些缺陷。

6.塑料散热件具有较强的可塑性,同时,可以采用导电组件与散热器一体注塑成型的方式提升导电片与散热器连接的紧密性,从而保证导热效果,但是,塑料散热件的散热效果也会由于塑料材料性能、散热器与led灯连接方式、导电组件形态等一系列因素产生改变。

技术实现要素:

7.因此,为解决上述问题,本实用新型提供了一种基于氮化物材料的led模组压铸导热散热器。

8.本实用新型是通过以下技术方案实现的:

9.一种基于氮化物材料的led模组压铸导热散热器,包括导电组件以及由导热绝缘塑料注塑而成的散热塑件,所述导电组件与散热塑件一体注塑成型,所述散热塑件包括基座和槽型侧翼,所述导电组件包括对称设置的第一金属连接件和第二金属连接件,所述第一金属连接件和第二金属连接件形状、大小一致并分别作为电性连接导通的正极或负极,所述第一金属连接件和第二金属连接件均包括附在所述基座表面用于黏贴led灯的灯源区、注塑在所述散热塑件内部的散热部以及延伸至所述散热塑件外部的插件。

10.优选的,所述第一金属连接件和第二金属连接件的形状和面积根据所述基座的轮廓截面形状进行调整。

11.优选的,所述第一金属连接件和第二金属连接件的展开形状为“干”字形、“十”字形、“t”形或长条状。

12.优选的,所述基座的底部设置有一道凹槽,所述凹槽设置在第一金属连接件和第二金属连接件之间,且所述凹槽的中心线为所述第一金属连接件与第二金属连接件的对称线。

13.优选的,所述插件沿所述凹槽的两侧向外垂直延伸。

14.优选的,所述槽型侧翼的两侧外壁设置有长条齿纹。

15.一种基于氮化物材料的led模组压铸导热散热器,包括散热塑件,与所述散热塑件一体注塑而成的导电组件,所述导电组件的本体位于所述散热塑件的内部,所述导电组件的本体的两端分别为至少部分露出在所述散热塑件外表面的灯源区以及延伸至所述散热塑件外部的插件,所述本体具有连通所述灯源区和插件的基体以及从所述基体向外延伸并与所述散热塑件内部紧贴的散热部。

16.优选的,所述散热部具有与所述散热塑件外轮廓同比例缩小的横截面轮廓。

17.本实用新型技术方案的有益效果主要体现在:

18.1、第一金属连接件和第二金属连接件包括注塑在所述散热塑件内部的散热区,且所述散热区的形状和面积根据所述基座的形状进行调整,尽可能地扩大散热区与散热塑件的接触面积,提升散热器的散热效果。

19.2、导电组件与散热塑件一体注塑成型,确保了导电组件与散热塑件的紧配程度,在改善散热效果的同时能够保证各部件紧密连接,不易脱落。

20.3、散热塑件采用导热性能和绝缘性能都较为优秀的塑料注塑而成,相对于陶瓷散热器来说,不仅保证了散热器的绝缘效果,还提高了散热效果,同时解决了陶瓷煅烧温度高、存在微孔以及易碎的问题。

21.4、本方案改变了原有的基板加散热器的装配方式,利用与散热塑件注塑一体的金属连接件代替原有的铝基板,不仅解决了不同组件连接不紧密的问题,还能提高各组件间的适配程度,减小电阻,保证led灯的使用效果和使用寿命。

22.5、本方案每个散热组件上只装配有1

‑

2个led灯,形成了一个个小型的单颗模组散热器,相对于原有的散热器结构(一个散热器基体上连接有多个led 灯)来说,更有利于安

装和拆卸,同时,当其中一个led灯出现损坏时,其他的灯源不会受到影响。

23.6、本方案中的单颗模组散热器较为小巧轻便,能够适应模块化的组装方式,通过不同模组间的串、并联,使led灯体的形态更加多样化。

附图说明

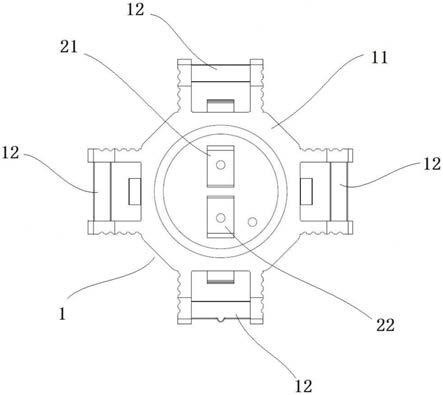

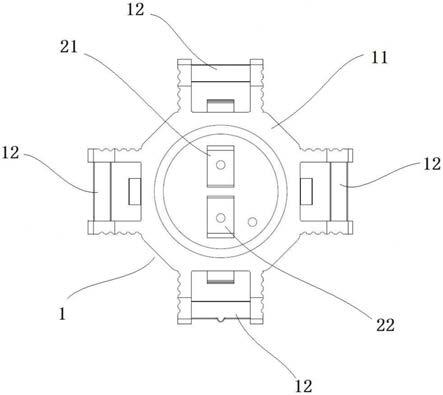

24.图1:是本实用新型中一种基于氮化物材料的led模组压铸导热散热器的俯视图;

25.图2:是本实用新型中一种基于氮化物材料的led模组压铸导热散热器第一视角立体图图;

26.图3:是本实用新型中一种基于氮化物材料的led模组压铸导热散热器第二视角立体图图;

27.图4:是本实用新型实施例1中金属连接件的卷曲状态图;

28.图5:是本实用新型实施例1中金属连接件的展开图。

具体实施方式

29.为使本实用新型的目的、优点和特点能够更加清楚、详细地展示,将通过下面优选实施例的非限制性说明进行图示和解释。该实施例仅是应用本实用新型技术方案的典型范例,凡采取等同替换或者等效变换而形成的技术方案,均落在本实用新型要求保护的范围之内。

30.同时声明,在方案的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

31.此外,本方案中的术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示对重要性的排序,或者隐含指明所示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型中,“多个”的含义是两个或者两个以上,除非另有明确具体的限定。

32.本实用新型揭示了一种基于氮化物材料的led模组压铸导热散热器,如图 1

‑

图3所示,包括导电组件以及由导热绝缘塑料注塑而成的散热塑件1,所述导电组件与散热塑件1一体注塑成型。

33.具体地,如图1、图3所示,所述散热塑件1包括基座11以及至少一个设置在所述基座11周围用于加强散热效果的槽型侧翼12,所述散热塑件1的表面积(即与外部空气接触的面积)越大,散热效果越显著,所述基座11和槽型侧翼12的具体形状以及所述槽型侧翼12的数量可根据散热需求和组装需求进行调整,在本方案中,所述基座11的横截面轮廓为八边形,所述基座11周围的其中四个边上间隔分布有四个槽型侧翼12,所述槽型侧翼12的中间部分镂空,且所述槽型侧翼12的两侧外壁设置有长条齿纹,所述长条齿纹用于增加槽型侧翼12 的外表面散热面积,同时提高槽型侧翼12表面的粗糙程度和摩擦力。

34.如图1

‑

图5所示,所述导电组件包括对称设置的第一金属连接件21和第二金属连接件22,所述第一金属连接件21和第二金属连接件22为铝制金属件,且所述第一金属连接件21和第二金属连接件22的表面镀银,所述第一金属连接件21和第二金属连接件22还可以

由其他导电性能优异的金属材料制成,所述第一金属连接件21和第二金属连接件22形状、大小一致并分别作为电性连接导通的正极或负极,所述第一金属连接件21和第二金属连接件22均包括附在所述基座11表面用于黏贴led灯的灯源区25、注塑在所述散热塑件1内部的散热部以及延伸至所述散热塑件1外部的插件26。

35.具体地,所述灯源区25位于金属连接件整体的中间段且露出在所述散热塑件1外表面,所述散热部包括第一散热区23和第二散热区24,所述第一散热区 23位于所述灯源区25的前段,所述第二散热区24位于所述灯源区25的后段,且所述第一散热区23和第二散热区24与所述散热塑件1注塑一体,使所述灯源区25紧贴在所述散热塑件1的外表面,所述插件26位于所述第二散热区24的后段,且最终通过线路与其他插件26进行串、并联。

36.进一步地,所述第一金属连接件21和第二金属连接件22的形状和面积根据所述基座11的轮廓截面形状进行调整,具体地,由于所述散热部的表面积越大,所述散热部与所述散热塑件1内部的接触面积越大,导热效果越好,根据导热性能需求的差异可以对所述金属连接件的具体形状进行调整,同时,由于所述金属连接件的具体形态受所述基座11的轮廓截面形状的影响,所述金属连接件可根据受所述基座11的轮廓截面形状,在一体注塑成型前预先进行弯曲、折叠,使所述金属连接件适应所述基座11的轮廓截面,同时划分所述金属连接件各区。

37.具体地,根据不同的导热需求,所述第一金属连接件21和第二金属连接件 22的展开形状可以有不同的实现方式。

38.实施例1:

39.如图1所示,所述金属连接件的展开形状大致为“干”字型,具体地,所述金属连接件包括第一散热区23、灯源区25、第二散热区24以及插件26,所述第一散热区23和第二散热区24呈“凸”字形,分别注塑在所述基座11的内部,所述第一散热区23和第二散热区24的宽度小于等于所述基座11的高度,所述第二散热区24的长度小于所述基座11边长的一半,所述灯源区25呈矩形,暴露在所述基座11的外表面,所述插件26自所述基座11的底部向外延伸,根据所述基座11的轮廓变化和所述金属连接件的功能分区,所述第一散热区23与灯源区25之间、所述灯源区25与第二散热区24之间预先进行折叠,所述第二散热区24根据所述基座11的外部轮廓预先进行卷曲。

40.实施例2:

41.所述金属连接件的展开形状大致为“十”字型,具体地,所述金属连接件包括第一散热区23、灯源区25、第二散热区24以及插件26,所述第一散热区23 和灯源区25为宽度相同的矩形,所述第二散热区24为长、宽皆大于所述灯源区 25的矩形或“凸”字形,所述第一散热区23和第二散热区24分别注塑在所述基座11的内部,所述灯源区25暴露在所述基座11的外表面,所述插件26自所述基座11的底部向外延伸,根据所述基座11的轮廓变化和所述金属连接件的功能分区,所述第一散热区23与灯源区之间、所述灯源区25与第二散热区24之间预先进行折叠,所述第二散热区24根据所述基座11的外部轮廓预先进行卷曲。

42.实施例3:

43.所述金属连接件的展开形状大致为“t”字型,具体地,所述金属连接件包括第一散热区23、灯源区、第二散热区24以及插件26,所述第二散热区24和灯源区为宽度相同的矩形,所述第一散热区为长、宽皆大于所述灯源区25的矩形或“凸”字形,所述第一散热区23和

第二散热区24分别注塑在所述基座11 的内部,所述灯源区暴露在所述基座11的外表面,所述插件26自所述基座11 的底部向外延伸,根据所述基座11的轮廓变化和所述金属连接件的功能分区,所述第一散热区23与灯源区之间、所述灯源区与第二散热区24之间预先进行折叠,所述第一散热区23根据所述基座11的外部轮廓预先进行卷曲。

44.实施例4:

45.所述金属连接件的展开形状大致为长条状,具体地,所述金属连接件包括第一散热区23、灯源区、第二散热区24以及插件26,且所述第一散热区23、灯源区、第二散热区24和插件26的宽度相同,所述第一散热区23和第二散热区 24分别注塑在所述基座11的内部,所述灯源区暴露在所述基座11的外表面,所述插件26自所述基座11的底部向外延伸,根据所述基座11的轮廓变化和所述金属连接件的功能分区,所述第一散热区23与灯源区之间、所述灯源区与第二散热区24之间预先进行折叠。

46.具体的,本方案的最优实施例为实施例1,根据基座11外部轮廓的变化以及导热性能的需求,所述金属连接件为适应基座11轮廓而变化的其他不同的具体形态和表现形式均落在本方案的保护范围内。

47.进一步,如图1

‑

图所示,所述基座11的底部设置有一道凹槽111,所述凹槽111设置在第一金属连接件21和第二金属连接件22之间,用于限定所述第一金属连接件21和第二金属连接件22的位置,使金属连接件在注塑完成后不会受塑料冷却收缩的影响而移动,所述凹槽111的中心线为所述第一金属连接件21 与第二金属连接件22的对称线,具体地,所述第一金属连接件21与第二金属连接件22的第一散热区23分别对称注塑在所述凹槽111壁沿内测。

48.进一步地,所述散热塑件1由如下材质共挤而成:包括按重量计的如下组份:

49.氮化硼:20

‑

25份;

50.氮化硅:15

‑

20份;

51.氧化铝:5

‑

15份;

52.氧化镁:5

‑

10份;

53.pps塑料:20

‑

40份。

54.更具体地,所述散热塑件1的物理性能、机械性能以及热性能的测试结果如下列各表所示:

55.属性典型值单位测试方法密度1.8g/cm3iso 1183收缩率0.12%iso 294

‑

4模塑收缩率(平行)0.12%iso 294

‑

4模塑收缩率(垂直)0.3%iso 294

‑456.表1:散热塑件物理性能测试结果

[0057][0058]

[0059]

表2:散热塑件机械性能测试结果

[0060]

属性典型值单位测试方法热变形温度(1.80mpa)260℃iso 75

‑

1/

‑

2线膨胀系数(平行)15e

‑

6/℃iso 11359

‑

1/

‑

2线膨胀系数(垂直)20e

‑

6/℃iso 11359

‑

1/

‑

2导热系数3w/(m

·

kiso 22007

‑2[0061]

表3:散热塑件热性能测试结果

[0062]

本实用新型的基于氮化物材料的led模组压铸导热散热器,包括散热塑件1,与所述散热塑件1一体注塑而成的导电组件,所述导电组件的本体位于所述散热塑件的内部,所述导电组件的本体的两端分别为至少部分露出在所述散热塑件1 外表面的灯源区以及延伸至所述散热塑件1外部的插件26,所述本体具有连通所述灯源区和插件26的基体以及从所述基体向外延伸并与所述散热塑件1内部紧贴的散热部,所述导电组件的本体以及所述散热塑件1的基体的形状、大小可以根据需要进行调整,所述散热部具有与所述散热塑件外轮廓同比例缩小的横截面轮廓,具体的,所述散热部被所述散热塑件所包裹,所述散热塑件1由如上文所述的材质共挤而成。

[0063]

本实用新型尚有多种实施方式,凡采用等同变换或者等效变换而形成的所有技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。